MFC柔性压电材料俘能特性实验及其往复弯曲摆动参数优化*

2021-09-29邹玉金李仁旺宋瑾钰

邹玉金,李仁旺,宋瑾钰

(1.浙江理工大学 机械与自动控制学院,浙江 杭州310018;2.浙江经贸职业技术学院,浙江 杭州 310018)

当前,5G应用技术不断升级,针对5G的基础设施建设与新设备开发也获得了快速发展,同时各类电子器件也不断呈现体积小型化的发展趋势,越来越多的新型电子产品逐渐获得了应用[1-4]。此外,为增强数据处理能力,更加高效的智能传感器也引起了许多学者的关注,并获得了快速推广应用。微机电系统属于一类微驱动结构,需要利用微纳米加工方法制造传感部件、信息处理与传输单元,各部分组装得到微智能设备,属于当前的一项前沿研究技术[5-8]。

柔性压电材料因具备高柔韧性、耐腐蚀、无污染、质量轻、延展性好、高稳定性以及易加工成型的优势,被广泛用于压电能量采集系统中[9-11]。考虑到实际工况下存在多种类型的振动能量,柔性压电材料因具备优异柔韧性,这使其非常适合进行流动能量高效采集的过程[12-14]。国外学者Viet开发了一种可以满足内置安装要求的频率转换部件,由此达到通过压电效应进行海浪能量收集的功能,该装置在实际工作阶段中在海浪推动作用下促使机械增频装置齿轮发生转动,同时带动末端装有磁铁部件的风车进行运动,由此实现利用悬臂梁完成能量回收的过程[15]。Blaževi'c D等为汽车轮胎配备了压电俘能控制系统,能够对车轮在行驶阶段形成的振动能量进行高效收集,之后将这些能量转化成电能并对胎压检测系统进行供电[16]。本文建立了一种可以对柔性压电材料进行往复弯曲测试的平台,利用该系统测试了柔性压电材料的俘能状态。

1 实验系统搭建

1.1 振子柔性压电振子制作

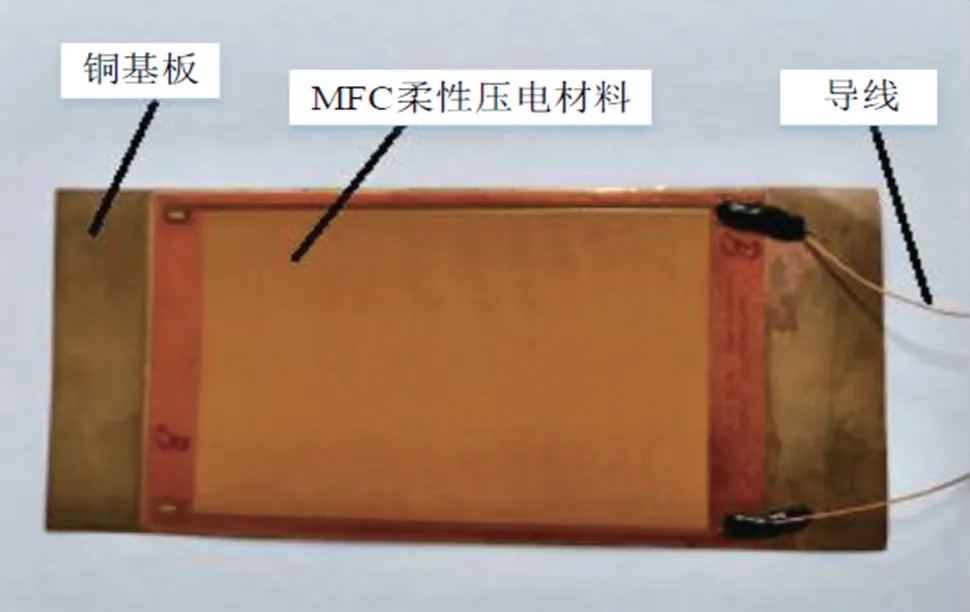

本实验采用MFC柔性压电材料以及铜基板,通过粘接的方式进行制备。为去除铜基材表面的氧化物及其他杂质污染物,利用金相砂纸打磨试样形成了更粗糙的表面结构,确保可以跟MFC柔性压电材料之间形成紧密粘合状态;接着,将上述处理得到的铜制基板与MFC柔性压电材料禁入丙酮试剂中超声清洗15 min使油污被充分去除干净。在MFC柔性压电材料上粘结黄铜箔基板后,其中,粘结剂组成为按照2∶1质量比称量环氧树脂与聚酰胺固化剂并将两者进行充分混合达到均匀状态。在压电材料表面涂上一层厚度均匀的粘结剂,接着将其平滑贴至铜箔基板,对粘结后的压电振子轻轻按压使其达到更紧密的结合状态。需尽量控制基材表面形成均匀的粘接剂并减小其厚度,从而获得与真实情况更接近的测试结果。

采用粘结剂完成粘结后,再将其置于恒温箱内,设定温度为50℃,经过4 h烘干处理。将电极由压电部件的端口位置引出,同时把导线焊接到MFC压电纤维片上,需注意当焊锡用量太大时,将会干扰实验结果,因此在满足焊接强度的条件下应尽量减少焊锡量。本实验制得的柔性压电振子结果见图1。基板、耦合材料及压电材料三者的声阻抗值均为38.6 Pa·s/m,22.4 Pa·s/m及47.3 Pa·s/m,具有很好的匹配性。

图1 悬臂梁柔性压电振子

1.2 实验方案

①实验台搭建

图2显示了根据设计方案建立的测试系统。其中,实验台以聚甲基丙烯酸板作为台体,利用特定型号的螺栓来达到固定的目的,为支撑板设置了开槽结构,可以实现对夹持结构进行高度控制功能。该测试平台采用螺栓脚架构建形成支撑座,该结构的安装过程较简单,并且整体成本也较低。

图2 实验平台

②线路连接

利用单片机脉冲信号实现对电机转动过程的驱动作用,但采用单片机并无法实现对步进电机的直接调控过程,在两者间设置了步进电机作为驱动器,并实现连接的功能。以共阳极接线方式为单片机和步进电机驱动器建立连接,接线期间不设置限流电阻,使PUL+、DIR+与ENA+都连接到单片机共同的正极上,对应的电压为+5 V;ENA-与PB14引脚相连接,PUL-与PA8引脚相连接,DIR-与PB13引脚相连接。

③实验系统整体构成

图3显示了对柔性压电材料进行往复弯曲摆动测试的示意图。可以看到,该系统包含了单片机、Labview上位机、步进电机、驱动结构、示波器等多个部分。

图3 柔性压电材料往复弯曲摆动实验系统

本次使用的柔性压电材料属于MFC;系统通过步进电机提供运行过程所需的动力,通过Labview上位机界面为人员与系统之间构建控制联系渠道,在下位机开发板中设置了控制程序,能够满足步进电机驱动控制功能,利用电荷放大器来激发低电荷量信号,避免因为信号过弱而不能被检测到的情况,示波器可以实现采集测试数据并对结果进行显示的功能。

2 实验结果分析

2.1 系统参数分析

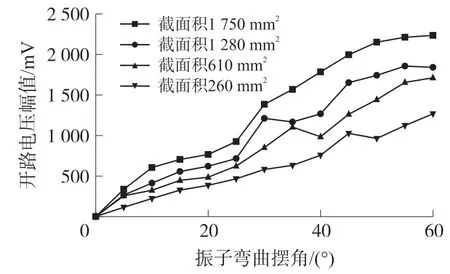

①压电材料截面积优化

以20 r/min速度对步进电机进行弯曲摆动测试,控制步进电机弯曲摆动角介于0~60范围内,并为测试系统配备了阻值为100 kΩ的电阻,柔性压电振子在不同步进电机摆动角下会发生相应的改变,同时输出对应的开路电压。图4给出了以不同横截面柔性压电材料得到的开路电压幅值数据,通过分析发现,当截面积改变后,柔性材料将会输出不同的开路电压幅值,两者间存在明显的关联性。处于恒定的弯曲摆角状态下时,逐渐提高柔性压电材料横截面的过程中,悬臂梁柔性压电振子将会输出更大幅值的开路电压,这是由于随着截面积的增大,柔性压电材料受压电效应影响而出现极化现象,将会产生更加广泛分布的极化电荷,而且随着压电材料尺寸增加后,将会导致其内部储存更多的正负电荷。

图4 随截面积变化的开路电压幅值曲线

②基板厚度优化

利用厚度依次为1 mm~3 mm的三种铜箔制备得到基板材料,控制步进电机弯曲摆速为20 r/min,并设置了100 kΩ外接电阻。控制步进电机弯曲摆动角由0逐渐增大至70°的过程中,测试压电材料开路电压幅值及其输出功率。图5显示了在不同厚度基板条件下形成的开路电压幅值,根据图5测试结果发现,不管是否存在基板还是改变基板厚度的情况下,压电材料都保持相对稳定的开路电压幅值,并且也跟压电材料表面是否设置基板关系不大。这是因为基板不属于压电材料,其作用主要在于为压电材料提供保护功能,并对系统固有频率与运行稳定性都能够发挥一定影响。

图5 随基板厚度变化的开路电压幅值曲线

2.2 外部因素优化

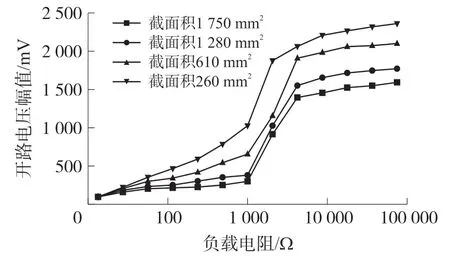

①外接负载电阻优化

以20 r/min速度对步进电机进行弯曲摆动测试,将负载电阻通过外接导线与压电振子相连接,设定其电阻介于10 kΩ~1000 kΩ之间,通过示波器显示电阻电压发生变化的幅度。图6是在不同负载电阻条件下测试得到的开路电压幅值,根据图6可知,在悬臂梁柔性压电振子保持45弯曲摆动角的情况下,将负载电阻由10 kΩ提高到1 000 kΩ时,形成了幅度更大的开路电压幅值,由最初0 mV增大到了2 085 mV,总体表现为随着负载电阻的增大,形成了更大的开路电压幅值并最终接近稳定状态。设定100 kΩ的固定负载电阻后,将弯曲摆动角由15提高至60期间,获得了更大的开路电压幅值,由1 556 mV提高至2 356 mV,可以根据以上结果判断开路电压幅值与弯曲摆动角的关系。

图6 随负载电阻变化的开路电压幅值曲线

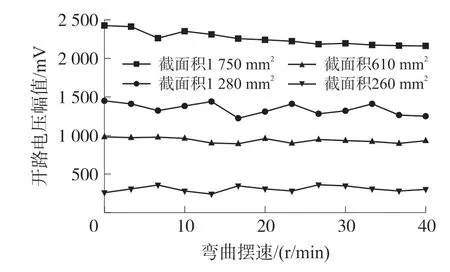

②弯曲摆速优化

如图7所示,是将柔性压电材料置于不同步进电机弯曲摆速条件下测试形成的开路电压幅值。其中,弯曲摆速为20 r/min,负载电阻阻为100 kΩ,依次测试了电机弯曲摆动角处于60°、20°与5°条件下时的开路电压幅值与输出功率。根据图7可知,调整弯曲摆速后,并没有引起开路电压幅值的明显改变,总体保持相对稳定趋势。在保持恒定弯曲摆动角下,调节不同的压电振子弯曲摆速时,测试得到的开路电压幅值也只是发生了小幅波动,表现为当弯曲摆速提高后,依然保持稳定的开路电压幅值。

图7 弯曲摆速与输出电压幅值的关系

③弯曲摆角优化

图8显示了弯曲摆动角引起的开路电压幅值变化结果。根据图8可知,设定步进电机摆速为20 r/min时,逐渐增大悬臂梁柔性压电振子弯曲角的过程中,形成了更大的开路电压幅值,当开路电压幅值升高至某一最大值时,进一步提高弯曲摆动角后,开路电压幅值保持相对稳定状态,这是由于对于固定尺寸柔性压电材料来说存在一个最大的极化值,因此并不能无限增大。设定弯曲摆动角为15,弯曲摆速为20 r/min,压电材料横截面为800 mm2的条件下,外接负载电阻100 kΩ,可以输出2 760 mV的开路电压幅值。

图8 压电片弯曲角度与开路电压幅值的关系

3 结论

①处于恒定的弯曲摆角状态下时,逐渐提高柔性压电材料横截面的过程中,悬臂梁柔性压电振子将会输出更大幅值的开路电压。基板厚度与开路电压幅值关系不大。

②在悬臂梁柔性压电振子保持45弯曲摆动角下,将负载电阻由10 kΩ提高到1 000 kΩ时,形成了幅度更大的开路电压幅值,总体表现为随着负载电阻的增大,形成了更大的开路电压幅值并最终接近稳定状态。调整弯曲摆速后,并没有引起开路电压幅值的明显改变,总体保持相对稳定趋势。

③经过试验确定较优的参数:设定弯曲摆动角为15,弯曲摆速为20 r/min,压电材料横截面为800 mm2的条件下,外接负载电阻100 kΩ,可以输出2 760 mV的开路电压幅值。