基于PLC控制火电厂给水泵的应用

2021-09-29广西桂能科技发展有限公司

广西桂能科技发展有限公司 胡 玮

火力发电厂辅机设备的正常、安全运行至关重要。给水泵是火力发电厂重要辅机之一,其中,PLC在给水泵汽轮机控制中的有效运用对电厂机电设备的安全正常运行具有重要的控制作用。因此,充分发挥PLC控制系统的优势和作用具有深远的意义。基于这种情况,本文重点阐述了PLC控制系统的概述以及在电厂给水泵控制中的功能分析,希望电厂相关人员能充分重视PLC的作用。

电厂各类机电设备在操作系统上进行了优化升级。其中,电厂通过有效的利用PLC对给水泵汽轮机进行控制,对提高整个给水泵汽轮机的工作质量和效率具有积极的作用。PLC本质上是一种可编程逻辑控制器,是数字操作电子系统的重要组成部分,积极实践使电厂给水泵汽轮机的操作更加方便快捷,对提高工作效率具有积极作用。同时,还可以提高电厂给水泵汽轮机的塑性,对提高工作质量有积极作用。因此,应改进电厂给水泵汽轮机的PLC控制,使PLC在电厂给水泵汽轮机的运行中发挥更大的作用,应重视PLC控制系统的研究与优化。

1 PLC控制系统

PLC控制系统采用循环执行用户程序的方式,称为循环扫描方式。如图1所示,循环扫描周期可分为三个阶段:输入采样、用户程序执行和输出刷新。具体内容见表1和图2。PLC运行后,开始启动组织块一次,然后开始监控时间。在输入采样阶段,它读取输入设备的状态,将其存储在IO图像区域,然后进入用户程序执行阶段。它从上到下、从左到右执行用户程序,并且在执行用户程序之后将输出图像区域的结果刷新到输出设备。该过程是一个扫描循环,上述步骤称为循环扫描模式。

图1 PLC循环扫描模式图

表1 用户三阶段相关内容

综上所述:相关的输入信号都是在程序处理之前读取的,而在程序处理的整个过程中是保持一致。程序处理的结果也在一个扫描周期的最后一个周期中读出;PLC只在扫描周期的开始周期读取外部输入状态,相对较短,对抵抗串联输入信号的干扰很有帮助。这样,变化的信号将丢失,系统响应将滞后。为了避免上述问题,可以采用实时输入输出、脉冲捕获、超速计数器或中断技术等。

2 设备状况

本文对某电厂一期工程2台300MW机组进行了选型。每台机组包含两台蒸汽驱动给水泵。技术规范见表2。控制系统一直是最初的标准系统。逻辑控制系统采用MAX1000直流继电装置硬接线,主要控制给水泵的复位、跳闸控制、信号检测、热电偶保护等任务。自控制系统投入使用以来,由于设备材料、安装位置、工艺技术等方面的局限性,运行误差率越来越高,将直接影响机组的安全运行。同时,频繁的误动作上给控制系统的负载有所不同程度的增加,降低了其使用寿命。

表2 汽动给水泵技术规范

基于这一实际面临的问题,电厂对给水泵控制系统进行了全面的优化改造。用和利时公司开发的PLC 5/L20可编程逻辑控制系统代替传统的MAX1000直流继电保护装置硬接线逻辑控制系统。改造投产多年以来,不仅有效地缓解和避免了误动作的发生,简化了运行操作程序,而且在整套设备的使用寿命得到了大幅度提高,值得进一步向同行业进行研究和推广。

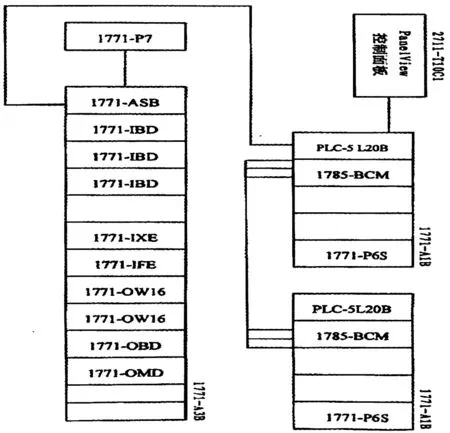

图3 控制系统结构图

在给水泵汽轮机控制系统的1771-A1B机柜中分别安装了两套PLC-5/L20B处理器、1785BCM备用通信模块和1771-P6S电源模块。PLC-5/L20B处理器支持梯形图控制逻辑编程和各种结构的文本编程。内置设备主要包括DH+网络接口、远程I/O接口和RS-232接口。另外,指令系统是一种高级指令,主要执行:数据文件处理、定序器、诊断、移位、实时I/O、程序控制指令、多主程序功能、处理器输入中断、可编程故障响应和定时中断等。实现了与PC机的实时通信,为完成控制系统的编程指令和各项功能提供了数据保障。

输入/输出模块的主要作用是收集输入信号同时输出控制信号。I/O模块与处理器之间的通信主要由1771-ASB适配器模块完成。控制系统结构图如3所示:图中1771-A3B为插槽远程I/O框架,1771-P7为远程I/O框架电源。ASB为适配器模块;1771-IBD为24VDC输入信号检测模块;1771-IFE为热电偶信号输入模块,主要输入轴承回油温度排汽温度信号;1771-IFE为模拟信号输入模块,主要输入轴承振动和转速信号;1771-OW16为继电器输出模块,主要输出与其它系统信号的联锁控制;1771 OBD为10~60VDC输出模块,主要输出状态显示信号;1771 OMD为220VAC输出模块,主要控制电磁阀接触器。

3 PLC的功能分析

3.1 系统功能分析

通过以上对某电厂给水泵汽轮机控制系统中PLC基本框架的分析,结合PLC的原理,在实际控制系统中可以实现的关键功能如下:

(1)在进行由于反馈信号处理给水泵突发故障时,及时在主泵和备用事故泵之间建立一定的连接线关系,并将事故泵未能完成的操作程序及时转入主泵程序,以保持提供的油压值由主泵在一个稳定的区域。

(2)当给水泵实际运行满足复位条件时,控制系统可通过PLC逻辑控制器回路对电磁阀进行复位,也可对控制安全油进行复位和释放。

(3)当主处理器或子处理器发出跳闸信号时,控制系统可通过PLC逻辑编程控制器输出电磁阀的频率信号,控制安全油,并向其发出紧急释放信号,从而实现发电机组的自动及时跳闸动作,保证机组的安全运行。

(4)当控制系统检测到实际油压值与设定值之间的差异时,将在手动盘车和自动盘车之间切换,以满足机组运行期间盘车装置的可变要求。

(5)PLC也可用于控制高低压主汽阀。主汽门实际运行状态和动作的控制信号通过PLC输出给给水泵MHE控制系统存储。

(6)控制系统实时监控油箱、油压等装置的开关信号,并根据预先设计的量程与系统指令的对应关系输出报警或联锁动作控制信号。

3.2 系统程序的设计分析

PLC控制系统程序的设计主要包括:主处理器程序设计和操作员终端程序设计两部分。

主处理器程序设计采用PLC独立梯形控制编程技术进行逻辑编程和控制。整个处理器程序由主程序和辅助程序组成:主程序主要由热备系统和热电偶断线保护程序两部分组成。热备系统程序是通过稳定的输入和输出信息传递到执行热备模块与软件设备之间,使副处理器的运行参数可随时调整,从而使得设备达到无扰切换操作,但是要求控制系统的子程序的操作参数应随时与主处理器保持一致。热电偶断线保护是根据系统回路而产生跳变动作信号。如:给水泵排汽温度跳闸值设定为150℃,但在实际运行中由于测量排气温度的热电偶或系统回路故障时,排气温度跳变超过设定值而产生误动,为有效避免这一问题,热偶断线保护程序可在程序设计中增加“温度值跳变”作为判断热电偶开路或测量回路开路依据,抑制输出跳闸信号,防止给水泵误跳闸,并进行比较排汽温度是否超过预定值。两个辅助程序的关键任务是完成高低压主汽阀的动作试验,与原控制系统没有明显区别。

控制系统操作员终端程序主要采用结构关系清晰、层次感重且画面性较强显示屏显示,其逻辑编程和程序设计主要由panclbuilder模型的配套操作软件完成。具体包括主控屏、主屏、润滑油控制屏、子控制屏、报警记录屏等方面:其中,主控屏是操作员终端对所有显示屏的控制中心主要实现整个显示屏的系统设置;主屏主要负责给水泵在实际运行中的相关参数和设备运行状态的实时监视;润滑油控制屏负责对油箱内润滑油的液位和压力参数等参数实时监视,当故障时启动紧急报警信号灯提醒工作人员及时油箱进行检查;子控制屏由四个触摸按钮和八个状态指示灯组成,主要执行控制系统的运行操作;报警记录屏负责整个操作员终端的在线实时报警动作和信息监控,同时整理分析数据进行自动存储到数据库中。

结束语:电厂采用PLC 5/L20可编程逻辑控制系统,提高了给水泵汽轮机控制系统的安全性能,同时也避免了控制系统故障引起的保护误动,导致给水泵跳闸事故,特别是加装热电偶断线保护后,通过多年的运行实践证明,PLC 5/L20可编程逻辑控制系统在电厂给水泵控制系统中具有诸多优点,值得推广应用广泛的研究和推广,以及后期的不断更新和完善,将为电厂的安全稳定运行提供有力的保障。