PECVD氮化硅薄膜钝化特性研究

2021-09-29英利能源中国有限公司

英利能源(中国)有限公司 李 倩

采用江苏微导纳米装备科技有限公司生产的管式镀膜设备,使用PECVD的方法制备氮化硅(SiNx)膜,测试不同工艺温度,射频功率下氮化硅膜的钝化效果,得出最佳工艺条件为:工艺温度450~500℃,射频功率12000W,并在该工艺条件下制备正面膜厚80nm,背面膜厚60nm,折射率2.08-2.10的氮化硅膜,测试该参数下TOPCon电池效率为22.82%。

为了减少硅片表面入射光反射率,增加光的吸收,除了硅片表面绒面化以外,另一个有效方法是在电池受光面制备减反射膜。在电池表面制作绒面的基础上再沉积减反射膜可使硅片表面的反射率从33%将至5%以下。在制备SiNx膜层的过程中存在大量的氢原子(可以达到25at%以上),可以饱和晶界上的悬挂键,显著减弱复合中心,降低表面态密度,对硅片表面和体内进行钝化,提高太阳电池的短路电流和开路电压。密的SiNx薄膜能较好的阻止Na和其他一些杂质离子向电池片扩散,SiNx薄膜还有良好的绝缘性、稳定性和抗紫外线性能,此外SiNx的防潮性能远优于其他减反射膜。这些特性有利于提高太阳能电池长期工作的稳定性。

沉积SiNx膜的CVD方式有三种:常压CVD(APCVD)、低压CVD(LPCVD)、等离子体增强CVD(PECVD),采用PECVD方式制备的SiNx薄膜既具有良好的减反射效果,又有很好的表面钝化和体钝化效果,在太阳能电池生产中被广泛应用。由于影响SiNx薄膜特性的工艺条件众多,而且不同的工艺设备会有不同的最佳工艺条件,本文仅针对两项主要的工艺参数(工艺温度及射频功率)对钝化特性的影响做了研究分析。

1 实验

实验采用江苏微导纳米科技有限公司生产的管式镀膜设备,使用尺寸为158.75×158.75×0.18mm,电阻率为1.5~2Ω·cm的N型单晶硅片。使用PECVD方法沉积氮化硅膜,分别验证不同温度、不同射频功率条件下SiNx薄膜对TOPCon电池的钝化效果,并在最优的条件下制备出TOPCon电池跟踪电池效率。

2 实验结果和分析

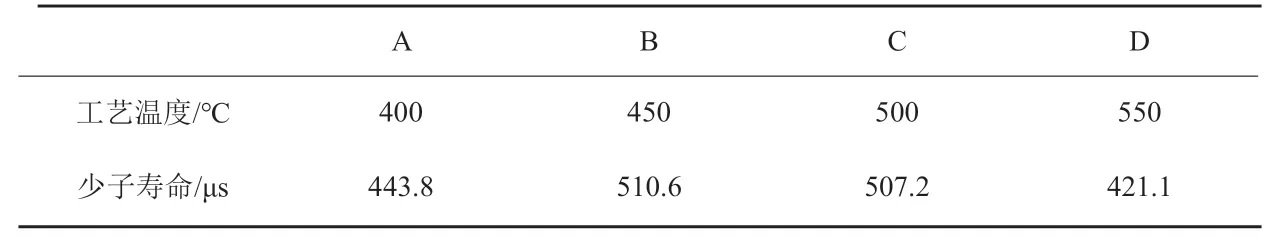

2.1 不同温度下钝化效果验证

表1所示为不同工艺温度及对应的硅片有效少子寿命数据,可以看出,在其他工艺条件不变的情况下,随着温度升高硅片的有效少子寿命先增加,中间呈现基本稳定,后期下降的趋势。这是因为沉积温度较低时,由于硅片表面温度低,原子迁移速率较低,到达硅片表面的离子横向移动速率低,尚未到达其“正常”晶格位置时就被其他离子覆盖,导致SiNx薄膜表面粗糙,致密性差,钝化效果差。随着沉积温度升高,原子迁移速率增加,可以在适当的位置成核,并且温度较高时附着力较差的原子在工艺过程中逸出,可以生成表面平整、致密性好的SiNx薄膜,对应硅片少子寿命增加,钝化效果增强。而温度继续升高时,由于硅片表面温度过高时,N-H键和Si-H键容易断裂,H逸出正在沉积的SiNx薄膜,H含量减小的同时在硅片表面留下相应空位,导致生成的膜疏松,且容易出现龟裂。

表1 不同工艺温度下硅片少子寿命

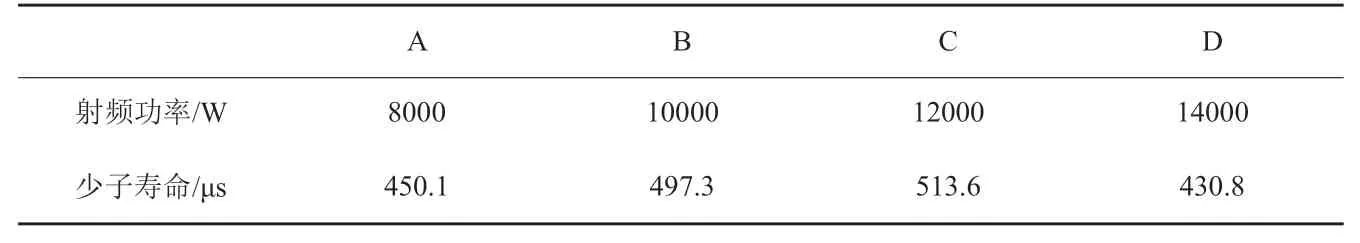

2.2 不同射频功率下钝化效果验证

表2所示为不同射频功率及对应的硅片有效少子寿命数据,可以看出,在其他工艺条件不变的情况下,随着射频功率升高,硅片的有效少子寿命呈现线增加后降低的趋势。

表2 不同射频功率下的硅片少子寿命

射频功率较低时,反应气体得不到充分电离,参与反应的等离子体浓度低,沉积的薄膜针孔多且均匀性差,适当提高射频功率反应气体可以得到更为充分的分解,增加参与反应的等离子体数量,沉积的薄膜结构致密,且随着反应气体被充分电离,产生了更度高能的氢离子,这些氢离子能够很好的饱和硅片表面和体内的悬挂键,降低了硅片表面的符合速率,使得硅片有效少子寿命增加。随着射频功率继续增加,参与反应的等离子体携带能量增加,氢离子对硅片表面的钝化作用在其他离子强烈轰击下逐渐减弱,同时由于等离子体对硅片表面的轰击,在硅片表面产生了新的射频损伤,悬挂键增加,增加了硅片的表面复合速率,有效少子寿命降低。

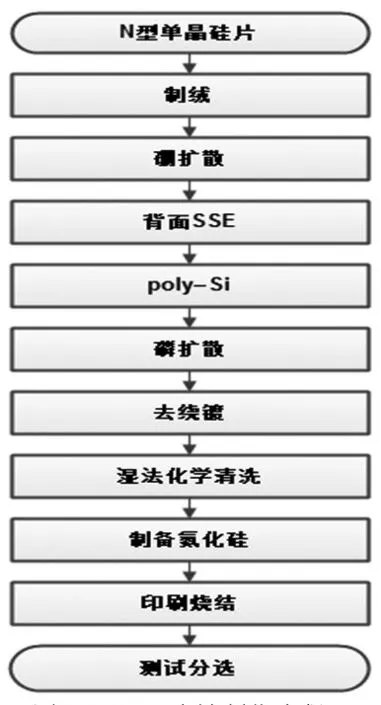

2.3 最佳工艺条件下制备TOPCon电池

通过上述实验得出最佳的工艺温度为450-500℃,功率为12000W。在该条件下按照图1流程为TOPCon电池制备正面膜厚为80nm,折射率2.08-2.1,背面膜厚为60nm,折射率2.08-2.1的氮化硅膜。得到如表3所示的平均电池效率为22.82%的TOPCon电池。

图1 TOPCon电池制作流程

表3 TOPCon电池性能

结论:由于SiNx薄膜优异的减反射和钝化特性使得其成为太阳能电池镀膜首选,通过验证不同工艺温度、射频功率对硅片有效少子寿命的影响,进一步得出在N型硅片上钝化效果最佳的SiNx薄膜工艺条件,即温度500℃,射频功率12000W,在该工艺条件下制作TOPCon电池,测试平均效率为22.82%。

值得提出的是,本实验验证时选取石墨舟中间温度稳定区域片源测试,由于镀膜炉管管径、石墨舟偏大,不能排除炉门、炉尾区域因均匀性较差等其他原因不能达到实验中一致结果。