低速船用柴油机油底壳回油管连接件结构优化设计

2021-09-29中波轮船股份公司郑庆国上海船舶研究设计院郭晟江

中波轮船股份公司 郑庆国 上海船舶研究设计院 郭晟江

低速柴油机广泛应用于大型船舶的主动力推进装置,其运转可靠性和耐久性对船舶的重要性不言而喻。滑油在柴油机运转中是不可缺少的润滑剂,用于润滑主机曲轴等运动部件的系统滑油,其洁净程度非常关键,被水或其它物质污染的系统滑油,将会对柴油机运动部件产生严重破坏,导致船舶失去动力,是非常危险的事情。保护柴油机系统滑油不被污染是非常重要的维护保养任务。在低速船用柴油机油底壳与其底部的滑油循环舱顶部相连之处,设有回油管,用于引导滑油在润滑完柴油机运动部件后回流到滑油循环舱。在配有低速柴油机的营运船舶中,已经有大量由于回油管连接件的破损导致外部的污水泄漏到滑油循环舱内污染柴油机系统滑油的事故案例。

现有设计

1、油底壳回油管的位置描述及设计初衷

低速船用柴油机系统滑油在由柴油机、循环油舱、滑油泵、冷却器、滤器等组成的封闭系统内循环。带有一定压力的系统滑油,持续地经过柴油机运动部件的润滑间隙,有效保持运动部件的表面润滑,保证柴油机的正常运转。由于低速船用柴油机的系统滑油需要量很大,柴油机自身油底壳的尺寸不足以容纳如此大的油量,因此传统设计上,在柴油机定位安装的内底板下部双层底内,设有一个封闭的滑油循环舱,用于存储充足的系统滑油。

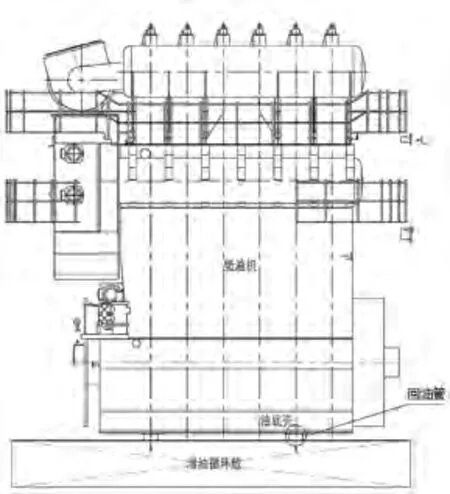

设计在柴油机外部的滑油泵,从滑油循环舱抽吸滑油,泵出足够压力和流量的系统滑油。系统滑油依次经过冷却器、调温阀、自动冲洗滤器后进入主机,通过分支油管到需要润滑的各个部位。润滑后的系统滑油,依靠重力回流到柴油机的油底壳内。油底壳与滑油循环舱之间,有100mm左右的间隙,回油管就布置在这个间隙之间(如图1所示),回流到油底壳之中的系统滑油,通过回油管流入下部的滑油循环舱,系统滑油形成一个封闭的内循环。

图1 回油管的位置

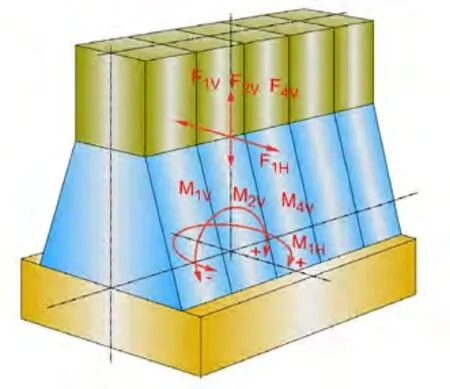

回油管连接结构的作用是保证系统滑油能顺利由柴油机油底壳流回滑油循环舱,同时将柴油机滑油系统内部和外部隔离开,使得内部的滑油不会泄漏到系统外面,外部的污水等污染物不会进入柴油机滑油系统里面。回油管的设计要求是弹性的密封连接,这是由于柴油机在运转中会产生左右、上下的振动,和前后、左右的扭转力矩(如图2所示),从而带动油底壳的底板一起振动。滑油循环油舱,相对于柴油机是固定的。在一个固定和一个有相对振动两个平面之间,不能采用固定式的回油管连接,否则振动的平面将会把回油管震断,使其失去密封的作用。

图2 柴油机的振动

2、油底壳回油管连接结构的现有设计

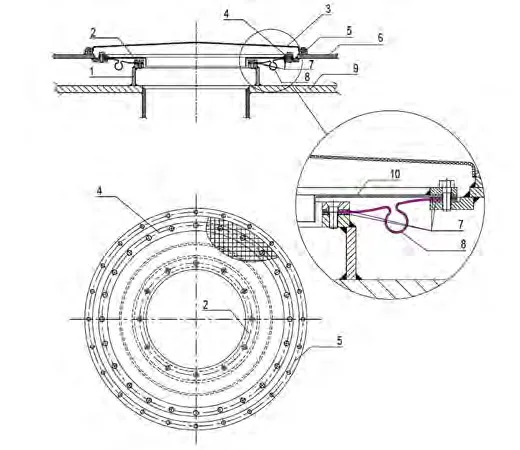

目前低速船用柴油机油底壳回油管连接结构设计基本上都是采用耐油橡胶片连接件,将两个平面连接起来,环形橡胶连接件内外圈分别固定在两个平面上(如图3所示)。

图3 油底壳回油管连接结构现有设计

在滑油循环舱顶板8的开孔上的管状基座1上设有法兰2,在油底壳底板6上设有法兰4。橡胶连接件7是一个环形的橡胶,其内外边缘分别固定在法兰2和法兰4上,使其将两个不同水平面上的平面相连,把柴油机的内外分割开来。在油底壳底板6上,还设有另外一个法兰5,用于安装圆形滤网3,来防止异物从回油管进入滑油循环舱。在法兰4上面设有一个导流罩9,起到导流的作用,系统滑油从油底壳回流到滑油循环舱时经过导流罩9,使系统滑油不与橡胶连接件7直接接触。这不仅可以让系统滑油顺利经过,还减少高温和油浸泡对橡胶连接件7寿命的影响。橡胶连接件是弹性连接,在安装的时候,可以补偿由于柴油机油底壳底板法兰定位和滑油循环舱顶板法兰焊接导致的偏差。在柴油机运转中产生的振动,橡胶连接件也可以有效地将振动吸收。这种油底壳回油管连接结构设计到达了设计初衷。但是,低速柴油机油底壳回油管连接结构的现有设计存在使用寿命短、结构不可靠的缺点。

现有设计的缺点与风险分析

1、橡胶连接件寿命短

橡胶连接件的材质是耐油橡胶,是耐非极性油类的氟橡胶,外文名称为Oil resistant rubber。氟橡胶具有高度的化学稳定性,是目前所有弹性体中耐介质性能最好的一种。但橡胶是有寿命的,普通材质的氟橡胶的使用寿命是5~15年,特色配方的氟橡胶使用寿命也在20年之内。船舶的正常寿命都在20年以上,由此可知在船舶的生命周期内,橡胶连接件是不能始终有效起到防护作用的。橡胶连接件在使用中处于长时间吸收柴油机振动的工况之下,高频的三维振动让橡胶连接件的使用寿命进一步缩短。如果在安装的过程中,橡胶连接件局部受到两个法兰之间的张力,将会进一步缩短其使用寿命。

2、橡胶连接件不可靠

橡胶连接件在正确的安装和正常使用中,是不受柴油机振动以外的外力的,其使用效果能够到达设计初衷。但在柴油机底部出现有污水积存的时候,或者机舱出现险情大量进水的时候,水压将会直接作用在橡胶连接件的底面。这个压力很容易将逐步老化的橡胶连接件压破,特别是橡胶表面的存在龟裂点或有表面缺陷时,橡胶将会很容易被撕开。这是采用橡胶连接件作为回油管连接结构的不可靠之处。

3、破损后的橡胶连接件带来的风险

在橡胶连接件破损之后,不管是橡胶的老化还是振动导致的开裂,都将使其失去密封的作用。柴油机在运转的时候,油底壳内部相对于大气是有一定正压力的,并且充满油气。在橡胶连接件失去密封作用后,带压力的油气将会从破损之处泄漏到机舱的空间内。油的泄漏不但造成浪费,还污染环境,甚至有着火的安全隐患。这个现象非常之多,工作在船舶的轮机人员,都有过这样的经历,发现柴油机底部总是有滑油漏出来,又看不到漏油的位置。柴油机在运转中,尾部飞轮在旋转,无法清洁,使得柴油机底部的污水井里面始终漂浮着很多油,每次到港后,柴油机停下来都要清洁污水井。

再一个较大的风险就是污水从破损的橡胶连接件处流进滑油循环舱,污染系统滑油。已有多起报道案例,发现柴油机系统滑油水分含量高,甚至被严重污染都是由破损的橡胶连接件处漏水进去导致的。有一个典型的案例,是较为严重的柴油机系统滑油污染事件。某轮10年船龄,第二个坞修特检周期,进船厂修理。在船厂修理期间,机舱里更换了很多压载水管,在装复新管子后进行测试,多处法兰漏水,进行了反复拆装更换法兰垫片等工作,从而导致机舱出现大量积水。在污水井报警后,未能及时将污水排走。等一切修理结束,准备开航。当班轮机员在测量低速柴油机滑油循环舱的油位时,发现油位已接近满舱状态,汇报给轮机长。轮机长经验非常丰富,马上意识到滑油循环舱进水了。用滑油分油机的供给泵抽吸滑油循环舱的滑油几分钟,停下来将泵前的滤器拆开,发现滤器里面全是水,可确认滑油循环舱真得混入了大量的污水。大约20吨的系统滑油需要被彻底更换,这个费用是非常之大。更换滑油的同时,需要查明漏水的根源。经过排查,最终发现是柴油机油底壳回油管连接结构的橡胶连接件破损(如图4所示),机舱的污水倒灌进滑油循环舱。该案例中,虽然损失了20吨系统滑油,但没有造成更大的柴油机损坏。如果没有去确认滑油循环舱的油位,或者没有意识到系统滑油被污染,直接开启主滑油泵,整个柴油机内部运动部件将被污水冲刷,将导致轴系等表面锈蚀,甚至乳化的系统滑油给柴油机造成抱轴等重大机损事件。

图4 破损的橡胶连接件

油底壳回油管连接结构的优化设计

根据回油管连接结构设计的初衷,鉴于现有设计存在的风险,针对橡胶连接件的寿命短和强度不足导致的不可靠,在这里进行优化设计。用不锈钢SUS316L材料做成带“Ʊ”型的金属连接件来取代橡胶连接件。如图5所示。

图5 油底壳回油管连接结构优化设计方案

1、优化设计方案介绍

优化设计方案中,用金属连接件8将橡胶连接件(图3中7)取代。金属连接件是采用耐腐蚀强度比较好的不锈钢SUS316L材料,其材料稳定性好,寿命长,可以在船舶全寿命周期内正常使用。

采用“Ʊ”型环状的金属连接件,有良好的弹性变形能力,能有效吸收柴油机运转中的三维方向的振动,抗振动疲劳效果好。在安装时,“Ʊ”型环状结构具有可伸缩性,可以补偿两个平面法兰定位的偏差,使得安装更为方便。

金属连接件具有充足的强度,能够承受较大的外部压力。当柴油机外部出现积水时,或者机舱大量进水时,水压压在金属连接件8的底面,“Ʊ”型环状结构被拉伸,使金属连接件8向上贴附在上面金属导流罩10上,金属连接件8良好的弹性变形,不会出现撕扯的张力。金属导流罩10具有一定的强度,可以承受较大的向上压力,支撑着金属连接件使整个回油管连接结构具有了良好的密封性和可靠性。

2、优化设计方案的可行性

金属连接件的加工具有可行性。在1~2mm厚的不锈钢板上,先用环形模具压制出“Ʊ”型膨胀环,然后根据两个法兰定位尺寸,裁剪出金属连接件的内、外边,再根据法兰上的锁紧螺丝孔的定位及尺寸,打出孔眼,一个金属连接件就加工好了。

现有船舶,按照优化设计方案进行改造同样具有可行性。在不改变原来两个连接平面上法兰2和法兰4定位的前提下(改变原来法兰定位,需要热工作业,切割和焊接,这在滑油油舱范围内施工,是需要安排清舱和测氧测爆等成本较高的准备工作的),仅将两个法兰上的压盖拆下,去掉原来的橡胶连接件,将加工好的金属连接件换上,在金属连接件与两个法兰的接触处,上、下面上放上橡胶垫片7,锁紧两个法兰,装复原来的导流罩10和滤网3,改造任务就能完成。更换好金属连接件后,需要做一个柴油机油底壳外围的压水试验,来确保其密封性。

在新造船中,低速柴油机厂家可以在初始设计阶段就考虑采用金属连接件的回油管连接结构。在两个法兰定位,金属连接件预制,法兰固定形式等方面进行全方位的考虑,以安全、可靠,便于安装为原则,进行详细的优化设计。

低速船用柴油机油底壳回油管连接结构的优化设计,是在以其功能设计初衷为原则,总结现有设计方案使用中出现的问题,分析其原因,优化其寿命短、不可靠之处,进行的改造优化。该优化设计具有良好的可行性,并已获得国家实用新型专利证书。采用优化设计方案的油底壳回油管连接结构,能够做到可靠密封,全寿命周期免维护,还能有效避免偶然情况下机舱积水或进水时对柴油机造成的损坏。建议低速船用柴油机生产厂家,能够对文章论述的优化设计方案有所关注,在新造柴油机的设计中就能完善油底壳回油管连接结构的设计,使其设计更加完善,更加可靠。

现代重工集团打造氢能产业链全矩阵

现代重工集团的“氢Dream2030”中,首次公开了其氢能事业路线图,并展出了其打造的从氢的生产到运输、储存、利用等氢能价值链构筑的“氢能社会生态系统”微缩模型。

据悉,“氢Dream2030”是现代重工集团未来核心成长动力之一的氢能事业路线图,其目标是到2030年构建陆上和海上环保氢能生态系统。