大长径比非阻尼刀具钻攻工艺

2021-09-28陈天野张瑞臣侯彦军

陈天野,张瑞臣,侯彦军

山推工程机械股份有限公司 山东济宁 272073

1 序言

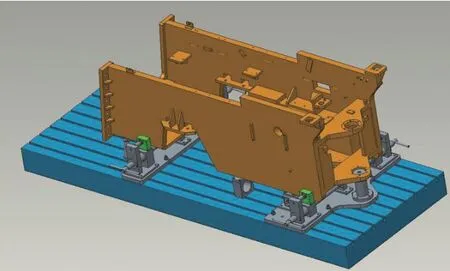

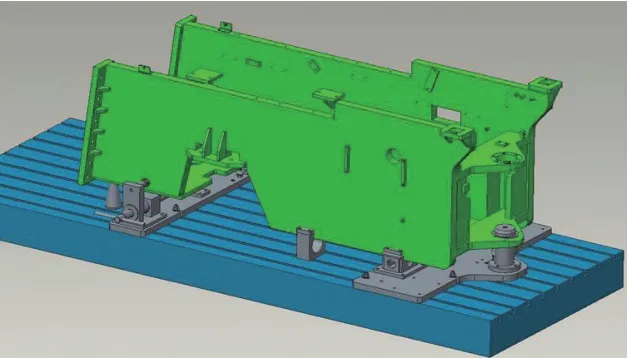

压路机是我公司的主要产品之一,主机架是压路机整机的重要组成部分,主要起构成框架连接其余零部件的作用,主机架的主要加工内容为钻孔、攻螺纹。压路机主机架因为自身结构的原因,发动机板位置靠下,同时加工的孔距侧板位置较近,这就造成了使用数控设备加工该位置孔,主轴无法深入内部,加工方向的长度全靠刀具保证的情况。下面以压路机主机架的加工为例,说明大长径比钻攻的工艺方法。SR26和SR22作为主要的机型占比最多,因此,决定在这两个机型的主机架上开展此课题,研究普通加长刀具钻攻的工艺方法。SR26内部M14螺纹孔和SR22内部φ22mm光孔如图1、图2所示。

图1 SR26内部M14螺纹孔

图2 SR22内部φ22mm光孔

2 工艺改进背景

(1)生产现状 因为受刀长限制,无法一次在数控设备上完成所有加工,改进前使用龙门加工中心打点(见图3)、摇臂钻钻孔(见图4)。开展该项目的目的是在龙门加工中心上完成一次加工。

图3 龙门加工中心打点

图4 摇臂钻钻孔

(2)改进工艺 SR26问题:主机架发动机板及部分特殊位置钻孔、攻螺纹困难,图5所示标记处需将刀具加长至550mm才能完成加工。

图5 SR26机型刀具加长

SR22问题:主机架发动机板及部分特殊位置攻螺纹困难,图6所示标记处需要将刀具加长至420mm才能完成加工。

图6 SR22机型刀具加长

(3)工艺改进的难点及研究方向 因刀具过长,所以刀具厂家无法保证常规的组合刀具满足旋转时的摇摆精度,必须将工艺参数、加工程序、刀具结构结合起来全面考虑。

研究方向:①研究长径比>20,总长在500mm左右的钻孔工艺。②联合刀具厂家设计带特殊配重的超长钻柄。③通过变径套的使用,探索常用型号的钻头在压路机主机架上及长径比状态下加工的工艺参数。④这种超长刀具的钻孔对每次的钻孔深度、断屑时间、退回及停留时间有严格的要求,结合工艺参数,探索并研究专用于这种钻孔工艺的加工程序(子程序形式)。

为解决上述问题,需要从工件材料、刀具、切削参数、工艺方法以及加工程序入手,进行全面的工艺改进。

3 改进措施

(1)工件材料分析 主机架的光孔和螺纹加工位置材质均为Q235,硬度<125HBW,相对较低,切屑黏性大,极易缠绕刀杆,如果断屑不及时,切屑容易将刀具挤断。

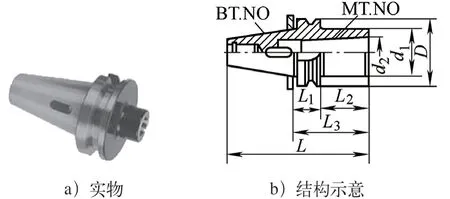

(2)改进刀具 因为机床主轴无法伸入主机架内部,所以420mm和550mm的刀长全靠刀具保证。由于刀具较长,所以可能会出现刀具与刀库干涉,需进行换刀试验,而换刀试验要在加长刀具采购之前完成,采用相似结构刀具进行换刀试验,如图7所示。试验刀具刀长600mm左右,换刀成功,因此所选特殊加长刀具可以使用。

图7 试验刀具

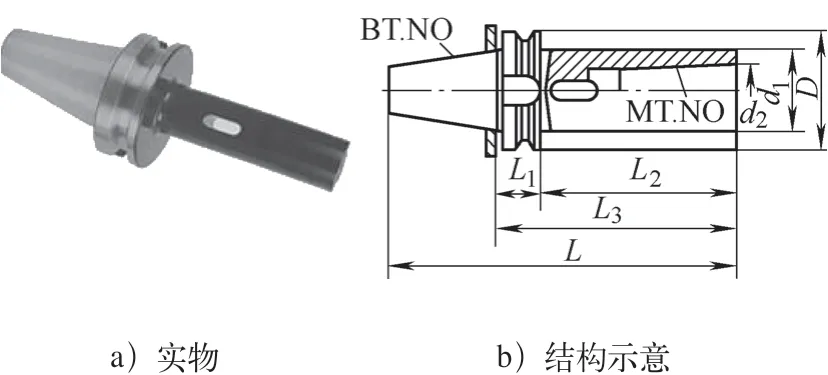

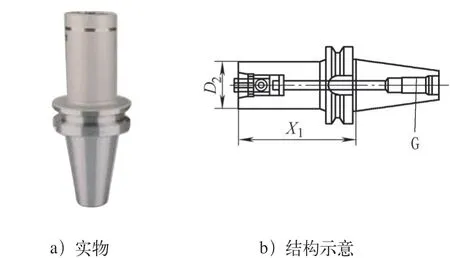

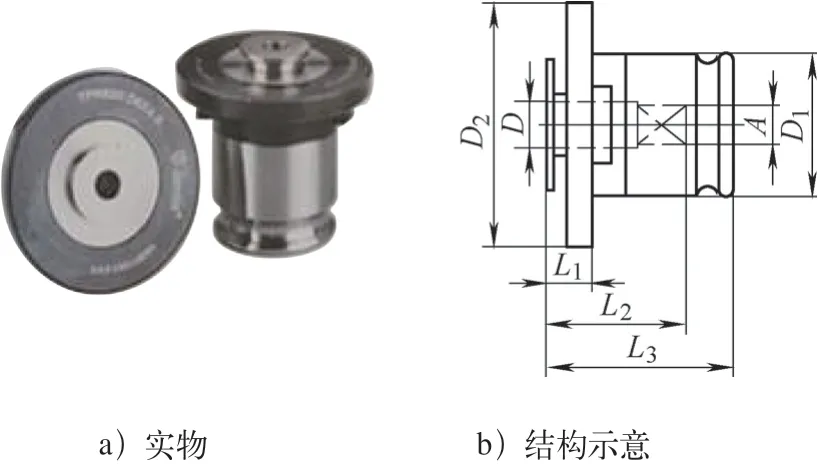

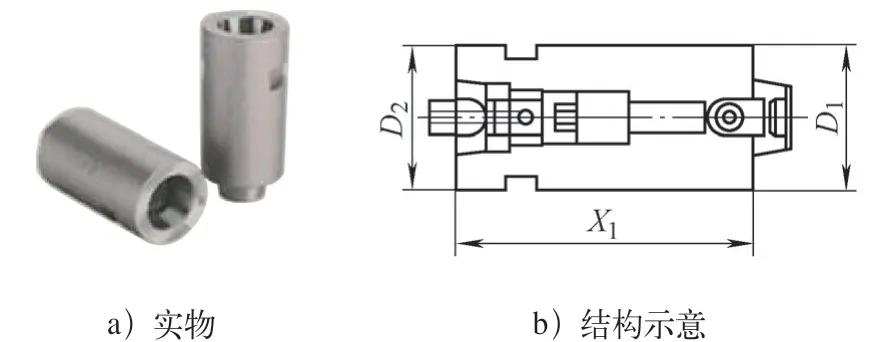

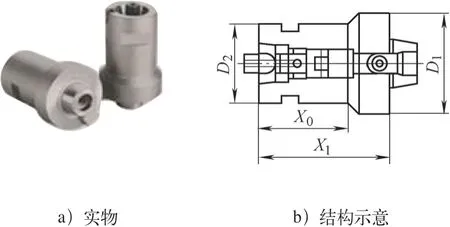

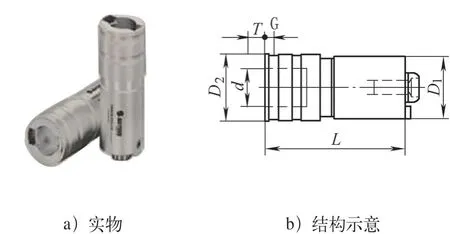

采购的刀具选型如下:加长钻柄采用莫氏钻柄组合加长变径套的结构,整体由两部分组成,每部分一件。带扁尾莫氏刀柄,型号:BT50-MTA3-450L,普通钻柄L=450mm,加长钻柄L=550mm,D=100mm,d1=30mm,如图8、图9所示。公司采购森泰英格加长钻柄,如图10所示。攻螺纹M14使用加长组合钻柄,整个刀体由5部分(每个部分只需要1件)组成,如图11~图15所示。公司采用松德组合加长钻柄,如图16所示。

图8 普通钻柄

图9 加长钻柄

图10 森泰英格加长钻柄

图11 BT50加长E接口刀柄

图15 过载保护丝锥快换夹头

图16 松德组合加长钻柄

图12 E接口接长杆

图13 E接口缩径杆

图14 钻柄接杆

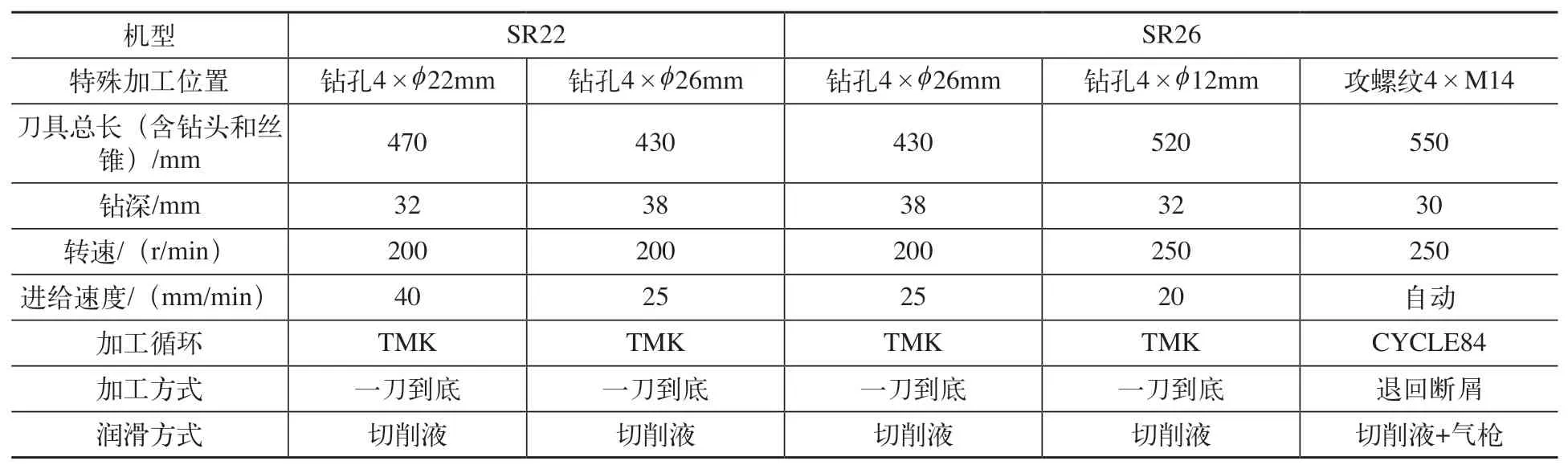

(3)加工工艺改进及切削参数 所试验机型主机架包含的加工内容为:钻φ22mm光孔,需刀长470mm;钻φ26mm光孔,需刀长430mm;钻φ12mm螺纹底孔,需刀长520mm;攻螺纹M14,需刀长550mm。

对于这些光孔,普通的加工方法是使用CYCLE81或CYCLE83(深孔)循环加工,然后使用切削液润滑,但是因为使用的刀具较长,继续使用这种方法会造成刀具旋转时偏摆,因此一定要增加刀具加工时的定心能力。

经过工艺试验后发现,钻φ22mm、φ26mm光孔(见图17)及φ12mm底孔(见图18)工序需使用下方的长径比加工方案,钻孔前一定要打定心孔,使用φ8.5mm钻或中心钻打3mm深点,增加刀具定心能力。钻孔时不要使用深孔循环CYCLE83,使用CYCLE81一钻到底,进给量要根据加工情况调整,一般为正常进给量的30%左右,但是CYCLE81循环本身定心能力较弱,最好根据加工情况开发有重复定位功能的钻孔循环(详见加工改进程序)。切削参数见表1。

图17 钻φ22mm、φ26mm光孔

图18 钻φ12mm底孔

表1 切削参数

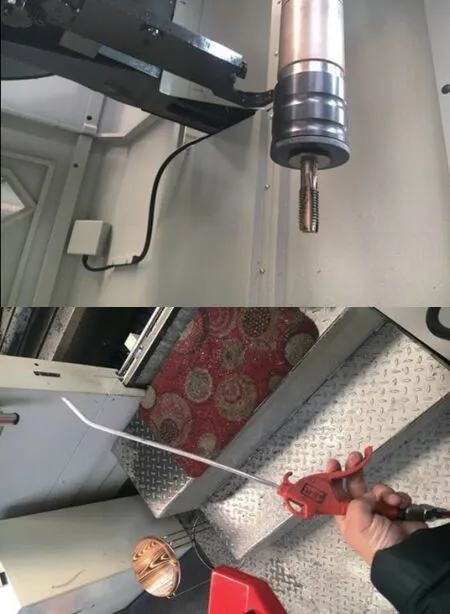

加工螺纹孔使用CYCLE84循环,一定要选断屑模式。同时,使用气枪吹丝锥切削位置,辅助断屑,如图19所示。

图19 气枪辅助断屑

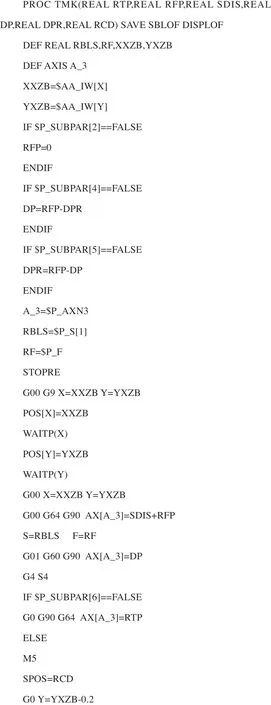

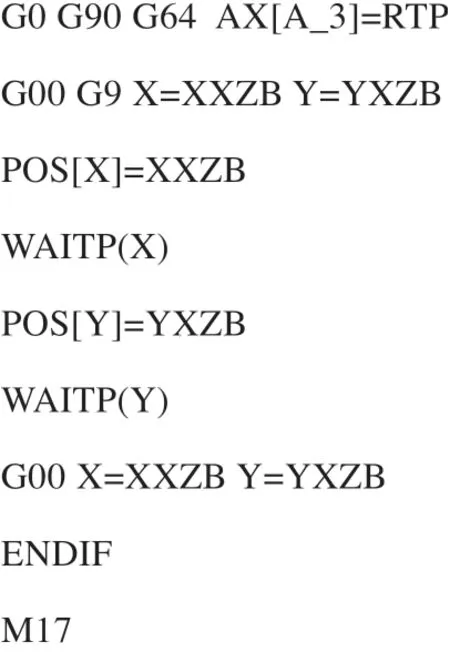

(4)加工程序改进 由试验内容得知,钻孔时使用一刀到底的加工方式,但是使用CYCLE81循环,无法保证加长刀具的定心效果。针对上述问题,准备从子程序方面解决,由于钻孔位置偏移,说明钻孔时需要多次定位,因此开发出定位孔加工循环程序TMK如下。

这个循环在每次进刀时会重新定位4次,保证了孔位置准确。该程序中RTP表示返回平面,RFP表示加工平面,SIDS表示安全距离,DP表示最终钻深,DPR表示相对的钻深,RCD表示停刀退回时的角度。

该程序用法如下:将子程序TMK放入到系统子程序文件夹中,然后在主程序调用时,注意在程序段开头最上方加上EXTERN TMK(REAL,REAL,REAL,REAL,REA,REAL)。

4 结束语

根据上述试验可以看出,通过对刀具、加工参数、加工程序进行改进,解决了发动机板位置孔无法使用机床加工的问题。同时完成了对加工参数、加工程序的试验,目标达成,试验报告见表2。

对于需要大长径比刀具进行加工,同时对精度要求相对较低的孔钻攻工序,按照表2的工艺方法,可以在不使用阻尼抗振刀具的情况下,以一种相对经济的加工方式完成。

表2 试验报告