细长螺纹工件固定轴的高效加工方法

2021-09-28孟祥志王德宽张王生陈文辉李昕付广东

孟祥志,王德宽,张王生,陈文辉,李昕,付广东

北方华安工业集团有限公司 黑龙江齐齐哈尔 161006

1 序言

某专项产品的固定轴(见图1)是国家某重点项目的关键零件,材料为45钢(符合G B/T699―2015),全长950-0.1mm,大端直径100-0.2mm,中段直径50-0.05mm,小端螺纹M5-6g,螺纹长20mm。图样要 求φ50-0.05m m与 螺 纹M 5×0.8 m m-6 g同 轴 度≤0.05mm,工件直线度≤0.03mm。

图1 固定轴

固定轴原加工方法是采用数控车床和机用套丝工具分别进行外形和螺纹的加工。因工件细长、刚性差,所以出现φ50-0.05mm尺寸超差,直线度差,表面粗糙度达不到图样要求的现象。φ5-0-0.05mm与螺纹M5-6g分两次装夹加工,在使用机用套丝工具加工螺纹时,由于切削量大,工件在套削螺纹过程中发生扭转和弯曲变形,导致螺纹套偏,出现M5-6g螺纹与φ50-0.05mm不同轴及螺纹崩牙的现象,最终导致固定轴在装配过程中旋紧困难。

由于固定轴承载强度较高,所以设计人员选择开一字槽的方式进行旋紧。同时由于产品对工件的静载拉力有严格要求,一字槽的深浅直接影响静载拉力试验结果,所以图样设定一字槽的深度为1+0.1+0mm,原加工方法采用普通铣床进行加工,V形铁装夹,活挡铁定位,一次装夹一个工件,但因加工效率低,加工质量差,致使尺寸公差无法保证,个别工件还出现铣偏的现象。

固定轴的螺纹端联接固定板,起拉紧和固定的作用,原加工方法在螺纹端钻φ2mm、深度5mm的中心孔,用来顶紧工件,φ2mm中心孔直接影响螺纹的强度。设计人员要求固定轴的螺纹端不允许留有中心孔,对加工工艺提出了新的要求。而且加工中心孔需要反复更换钻夹头和活顶尖,严重影响加工效率。

为了解决上述问题,改进工艺方法。改进后的工艺流程为:下料→正火→车全形(车螺纹,中径留量0.05mm)→车假顶尖孔→定全长→套螺纹→铣槽→静载拉力试验。

2 下料

工件毛坯φ14mm,单件全长95mm,由于直线度要求高,故工件需要增加工艺夹头及螺纹假顶孔,单件毛坯长度100mm,8件一体进行下料,下料长度900mm。

3 正火

因工件对力学性能有较高的要求,抗拉强度≥600MPa,下屈服强度≥355MPa,断后伸长率≥14%,断面收缩率≥40%,故需要对其进行正火处理。正火温度850℃,保温时间1.5h,出炉后进行风冷。

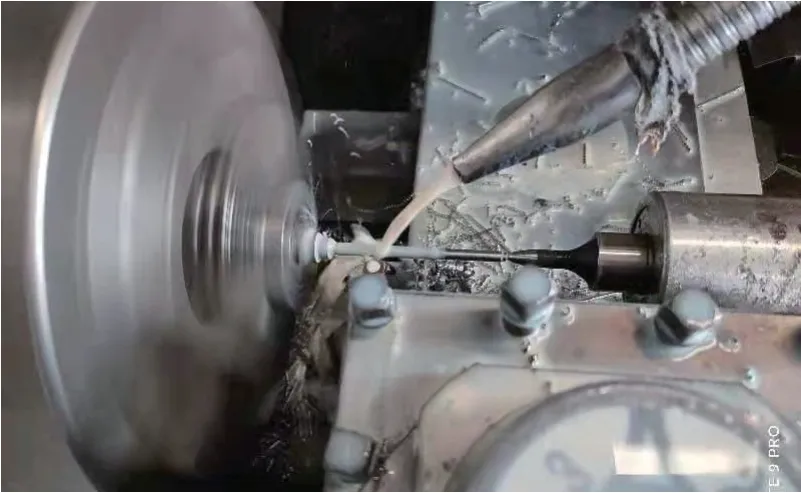

4 车全形

工件长径比近20,需采用一夹一顶的方式进行装夹,在固定轴小端留φ3m m假顶尖孔,设计了车削专用顶尖。因钻中心孔影响加工效率,故制作了顶尖心轴,材料为T10高碳钢,淬火硬度52~55H R C。采用旋紧尾座手柄直接顶紧的方法,顶紧力使顶尖嵌入工件0.8m m左右,既起到支撑工件的作用,又防止了因顶紧力过大而导致的工件变形。该加工方法减少了打中心孔工序,提高了加工效率。优先选用山特维克可乐满266R G-16M M01A100M 1125型刀片、266R F G-2020-16型刀体、N123G2-0300-003-CR1125型刀片和RF123G10-2020B型刀体,以及株洲钻石YBC252 DCMT11T304-HF型刀片、三禄MDPNN2020K11型刀体进行车削,保证了加工质量。

具体操作步骤为:首先将工件毛坯夹紧,伸出105mm,采用专用顶尖(见图2)将工件顶紧;起动数控车床,对固定轴外形全形进行加工。由于工件的刚性差,M5-6g螺纹在车削过程中出现让刀现象,所以为了保证产品的一致性,螺纹中径留量0.03~0.05mm。采用M5-6g板牙对螺纹进行精加工,保证螺纹的加工精度,其余部分一次装夹加工完成,全长留量,切单件。加工完的工件采用专用通、止卡板检测外径(见图3),采用专用量具检测直线度(见图4),保证工件直径合格,直线度满足图样要求。

图2 专用顶尖

图3 采用专用通、止卡板检测外径

图4 采用专用量具检测直线度

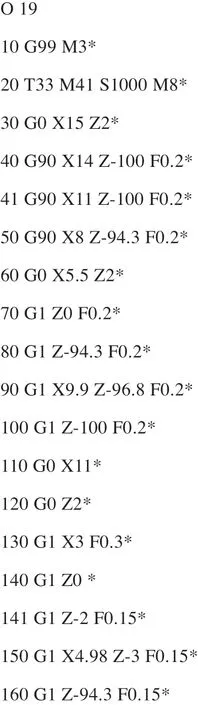

数控加工程序(DTM-5T数控系统)如下。

5 车假顶尖孔

采用长两瓣瓦专用夹具对固定轴进行装夹,保证固定轴的90°锥面与夹具90°锥面贴合严实,实现定位车削。图5为车假顶尖孔控制图1所示2.7mm尺寸。去除大端切断工件后所留假顶尖孔,用图6所示专用角度卡板检测90°锥面并控制图1所示2.7mm尺寸。

图5 车假顶尖孔控制图1所示2.7mm尺寸

图6 专用角度卡板检测90°锥面

6 定全长

将车完假顶尖孔的固定轴装夹在专用两瓣瓦夹具中,采用CA6140型卧式车床进行加工,将固定轴螺纹末端的假顶尖孔去除并控制全长尺寸(见图7),倒角C0.5mm。将全长尺寸公差控制在95-0-0.05m m,保证产品质量和尺寸一致性,使用专用卡板检测全长(见图8)。

图7 将固定轴螺纹末端的假顶尖孔去除并控制全长尺寸

图8 使用专用卡板检测全长

7 套螺纹

采用M5-6g螺纹板牙对定完全长的固定轴螺纹进行精加工。由于留量较少,所以仅需轻轻转动板牙即可进行套螺纹,去量小,仅有微量的切屑产生,切削力小,表面加工质量好。由于板牙沿螺纹粗加工后的牙型旋进,因此保证了螺纹与φ50-0.05mm同轴。每件加工完螺纹的固定轴均采用M5-6g通止螺纹环规进行测量,严格保证产品质量。

采用M5螺纹专用保护套对螺纹进行保护,防止周转过程中发生磕碰。

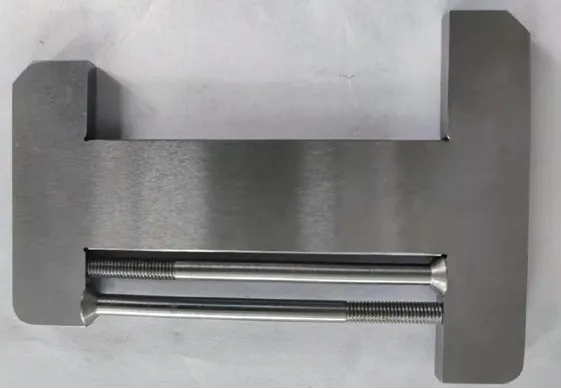

8 铣槽

采用卧式铣床对固定轴的一字槽进行加工。为了确保槽深一致并提高加工效率,设计了如图9所示的一字槽专用铣削工装。该工装由本体、压板、定位板和锁紧螺钉等几部分组成,本体由线切割一次装夹加工10个V形槽,各V形槽底面均与工装侧面相平行,能够一次装夹10个固定轴,相邻两个固定轴采用一个压板进行压紧,避免了一个压板压多个工件而出现的松动现象。固定轴小端顶在定位板上,保证了各工件定位一致。

图9 一字槽专用铣削工装

将工装固定在铣床工作台上,打表拉直工装侧面,保证铣刀与工装侧面相平行,铣刀对正固定轴中心线,对固定轴大端一字槽进行加工。加工完毕的工件采用一字槽深度量规进行检测,保证一字槽深度尺寸公差。

9 静载拉力试验

固定轴的静载拉力要求在10kN的拉力下,检测轴向拉伸变量<0.3mm。为此专门设计了静载拉力检测夹具,大端配合部位为90°锥面,小端配合部位为M5-7h的螺纹。把螺钉放入定位套,螺钉的沉头锥面和定位套的锥面配合,定位套和上接头用螺纹联接,螺钉的螺纹端和锁紧套的螺纹联接,锁紧套的外螺纹旋入下接体,组成拉力测试试验装置。图10为静载拉力试验检测,拉力机选用图11所示的30t静载拉力试验机。拉力试验结果满足产品设计要求。

图10 静载拉力试验检测示意

图11 30t静载拉力试验机

10 结束语

通过改进工艺方法,设计制作专用夹具和量具,保证了固定轴的加工质量,提高了加工效率。