高压涡轮转子封严盘加工工艺改进

2021-09-28秦阳许万军

秦阳,许万军

中国航发西安航空发动机有限公司 陕西西安 710021

1 序言

封严盘是发动机高压涡轮转子部件中的关键零件,工作时处于高温、高压和高速旋转的状态,对高温下的力学性能具有很高的要求。封严盘材料为高温镍基合金,硬度≥39HRC,加工难度很大。

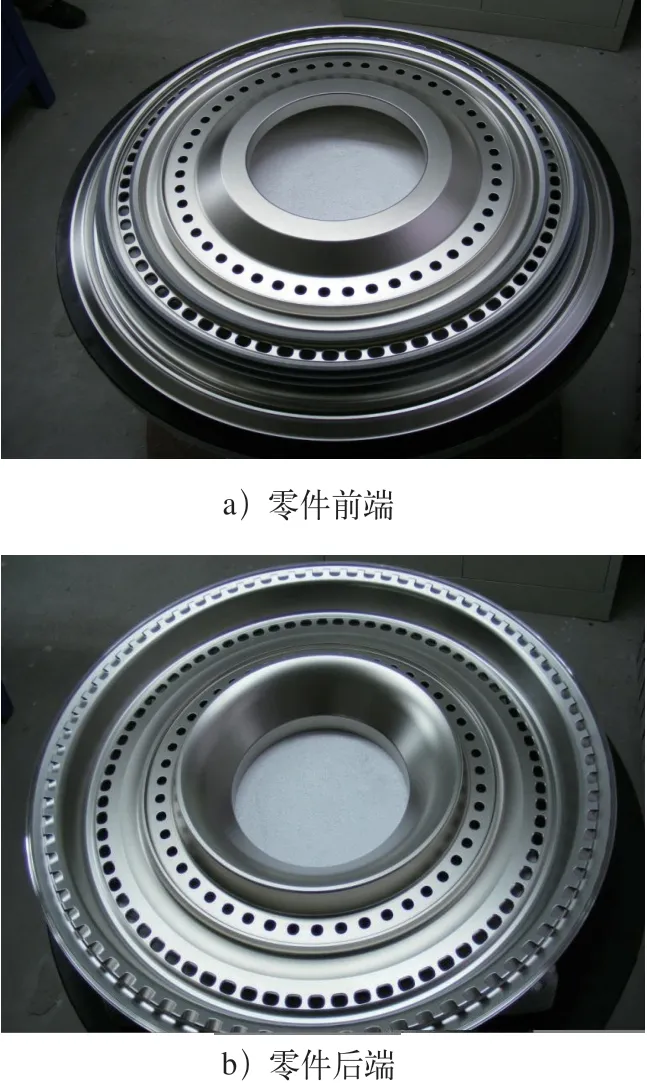

2 零件结构

图1 所示封严盘形状复杂,是我公司承接美国GE公司项目所生产的CFM56-5/-6发动机高压涡轮转子部件中的关键零件。其最大外径为592.17mm,中空部分最小内径为184.4mm,总高62.88mm,最小壁厚1.52mm,零件腹板前后各有1个定位止口,辐板中央部位有均布的48个异形孔,用于连接高压涡轮转子前轴和高压涡轮盘。零件外圆处有3个依次增高的封严篦齿,其下方有1个单独的斜形较长的封严篦齿,它们共同组成4层空气封严。上下两组封严齿之间有一组均布的72个异形孔供螺栓通过,用于联接外封严隔圈。80个异形斜槽均布于零件上端凹槽部位,其作用为叶片保持。其他型面多为各种斜面、锥面和圆弧,导致零件结构比较复杂。

图1 封严盘

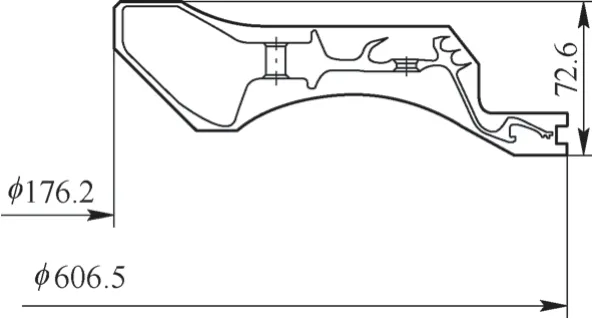

3 零件精度分析

由于封严盘与多个零件组装,配合尺寸多,因此精度要求很高。封严盘零件几何尺寸如图2所示,左右两个定位止口的直径公差均为±0.025mm,相当于IT7级精度;4个封严齿的外径在喷涂前的公差均为±0.025mm,相当于IT6级精度;定位止口、4个封严齿及轮毂内孔对基准面的跳动要求均为0.025mm;定位辐板左右端面平行度要求0.05mm;52个螺栓孔的位置度要求φ0.1mm;零件定位止口的表面粗糙度值要求Ra=1.6μm,其余面的表面粗糙度值Ra=2.3μm。可见该零件的尺寸精度、位置精度和表面粗糙度要求都很严,属于高精度零件。

图2 封严盘零件几何尺寸

4 加工工艺

4.1 车削加工工序

零件加工余量如图3所示,加工余量较大,壁厚由内而外逐渐变薄,辐板最薄处为2.41mm,内外锥面处的壁厚仅为1.52mm。零件材料切削抗力大,导致深度尺寸和壁厚尺寸极易超差。在编制工艺规范时,首先考虑如何控制零件翼型结构的变形,确定粗加工、半精加工和精加工3个阶段,按阶段依次进行加工,有利于释放内部应力,消除或减少变形对精度的影响。

图3 零件加工余量示意

4.2 钻铣加工工序

该零件共有两组圆周孔,且均为异形孔,在粗钻孔后,必须进行铣削加工,以达到工艺要求,零件铣削加工部位如图4所示。内外两圈孔分属两个级别,即外圈72个孔为CL-B级,内圈孔为CL-C级,GE公司要求CL-C级孔必须控制扭力。两级异形孔处厚度近20mm,加工难度高,效率低。

图4 零件铣削加工部位

端面槽底部为圆弧型面,与零件端面成一定角度并与两侧边有倒圆,因此所用刀具应为成形刀。在加工中为保证零件的型面正确,刀具应与底面垂直。由于三坐标加工中心不能满足零件的加工要求,所以至少应采用五轴加工中心进行精加工。

在确定加工方法后,按工序集中的原则组成两道钻铣加工工序,即孔的加工和槽的加工。这样不仅可以简化生产准备工作,减少设备数目、夹具数目及工件安装次数,缩短运输路线,而且有利于保证位置度,充分发挥数控加工中心的生产效率。

4.3 工艺流程

编制工艺流程如下:粗车前端→半精车后端→半精车前端及封严齿→车基准→精车前端→精车后端→孔加工→半精车内锥面→铣削加工→精车前端锥面→精车封严齿→喷丸等→精车后端止口→精车前端止口。共12道车削加工,2道钻铣加工,期间穿插其他辅助工序,如标记、钳工、荧光检测、喷丸及喷涂等。

5 调整加工工艺路线

在试制过程中,发现粗车后端、半精车前端以及精车后端和前端工序后,零件定位圆有0.10~0.17mm的变化(与机床上测量对比),轴向圆跳动<0.03mm。经过原因分析,做出以下调整。

1)取消“粗车后端”,将该工序余量合并到“半精车前端及封严齿”工序,一并去除,节省了粗车保尺寸的工步,合并了半精车去余量工步,免除了一次装夹工作,使用陶瓷刀加工后,加工时间减半。

2)将半精车内锥面、精车后端锥面和精车前端锥面3道工序合并为精车内外锥面,将分散在3道工序的余量合并到一起加工,翼型部分和型面部分的壁厚在一道工序保证,可以保证较好的壁厚均匀度,一般变化量≤0.05mm。同时保证叶片保持环部分的尺寸和形状特性,加工难度明显降低。原3道工序分别加工的部位如图5所示,工序合并后的加工部位如图6所示。

图5 原3道工序分别加工的部位

图6 工序合并后的加工部位

3)在实际铣削加工中,由于一组异形孔较厚,要求刀具具有较高的强度,安装长度应尽量短,但是由于零件结构问题,两组孔不能在一道工序中一起加工,因此分成两道精铣孔加工程序。同时考虑各工序加工时间的匹配问题,将较厚异形孔的加工分开,将钻孔安排在一道工序中进行,精铣成形与另一组孔的倒角在一道工序中进行。改进后的工艺路线为:半精车后端→半精车前端及封严齿→精车前端→精车后端→钻、扩、铣72个孔→精车内外锥面→钻孔和铣凸台→铣前端孔、倒角→铣80个槽、48个孔倒角→精车封严齿→中检→荧光检验→喷丸→精车前端止口→精车后端止口→喷涂→成品检验→叠加投影→入库。

6 夹具的调整与合并

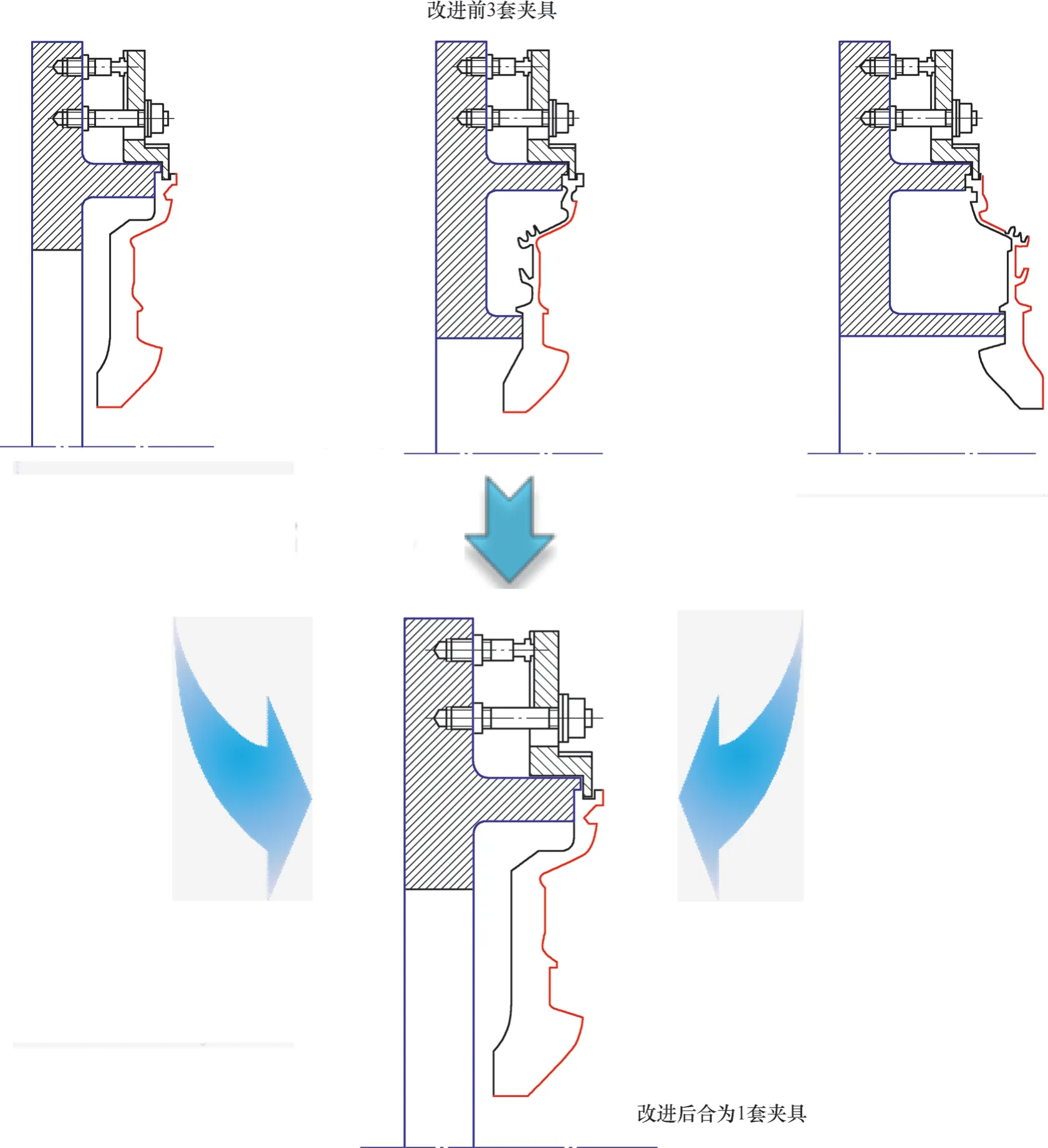

在试制加工中发现,由于选择了合理的加工参数和刀具型号,所以零件变形较小,在正常变形范围以内。过定位在加工中作用极小,调整工艺后将半精车后端、半精车前端及封严齿及精车前端工序夹具合并成一个夹具,夹具通用性强,减少了夹具的种类,易于管理和使用。夹具的调整如图7所示。

图7 夹具的调整

7 车削加工工艺改进

7.1 刀具的改进

合并工序后,半精车工序给精车留1mm余量。加工中使用RCGX120700 WG300型陶瓷刀去除大部分余量,采用φ9.52mm的RCGX090700E WG300陶瓷刀片替代原方案所使用的硬质合金刀片,加工效率明显提高,加工时间减少3~4h。

7.2 加工程序的改进

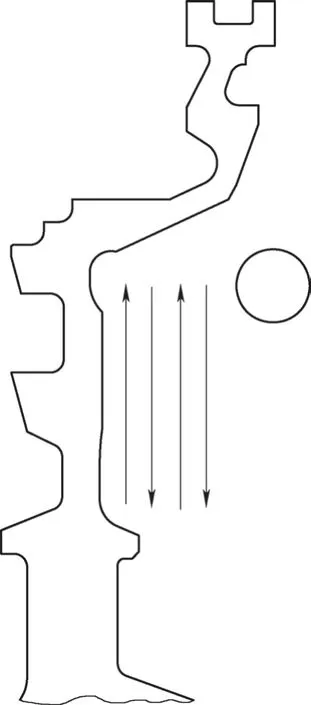

为最大限度地利用陶瓷刀具的切削刃,采用双向往复的切削方法进行加工,进给路线如图8所示。这样可以充分利用刀片两侧切削刃,减少局部磨损。

图8 进给路线

8 铣削加工工艺改进

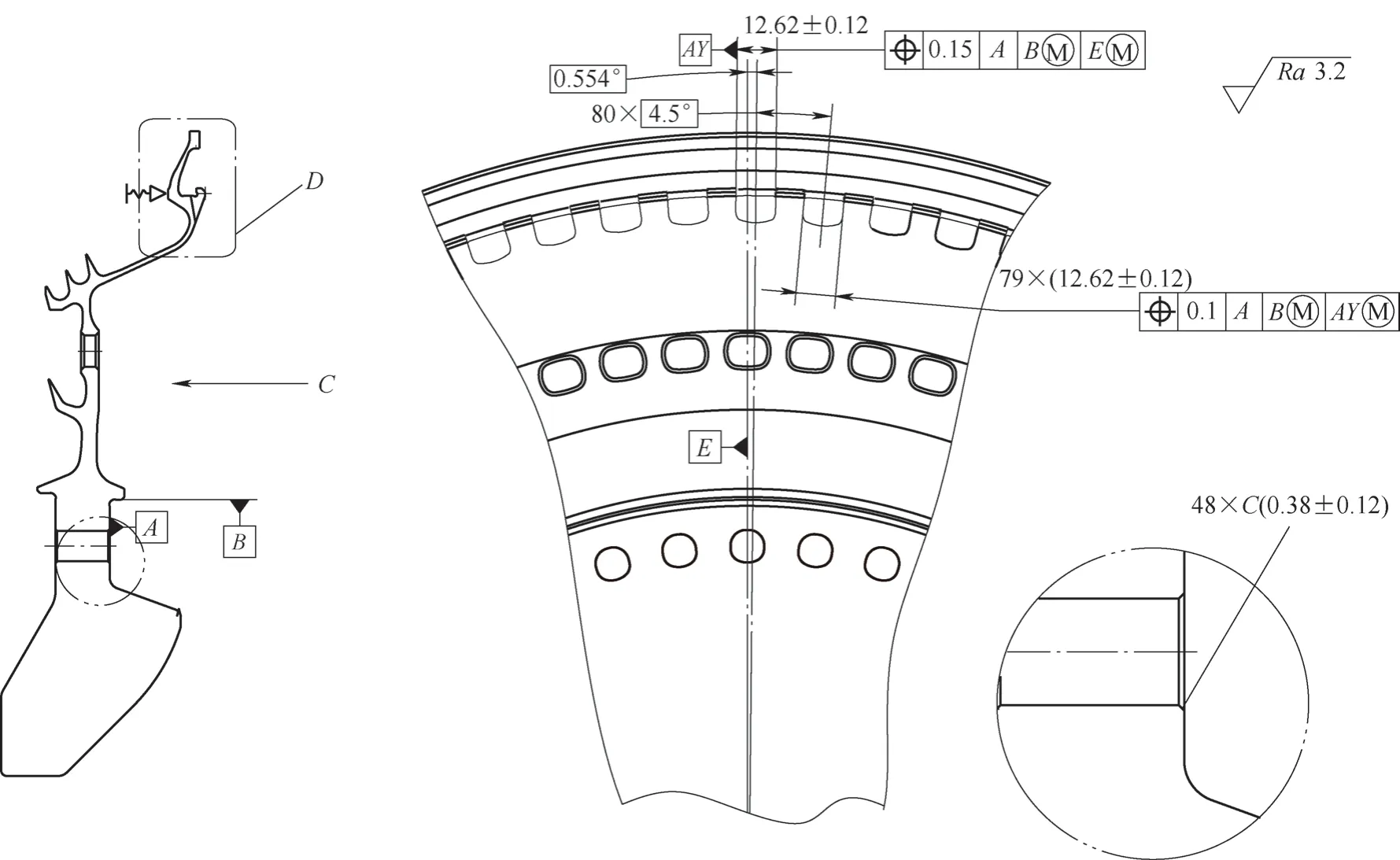

高压涡轮转子封严盘零件上有2组异形孔,1组由72个P11TF12-B级异形孔组成,另1组由48个P11TF12-C级异形孔组成。另外,在后端还有1组80个异形斜槽,这些结构需铣削加工完成。铣削部位加工要求如图9所示。

图9 铣削部位加工要求

8.1 工艺难点分析

根据零件的结构特点以及加工尺寸要求,经分析有以下几个技术难点。

(1)48个P11TF12-C级异形孔 根据GE公司要求,C级孔必须采用工艺监控方法控制孔的粗、精机械加工参数。主要存在两个问题:①对C级异形孔的加工控制经验严重不足。②该零件为镍基高温耐热合金INCO718,材料黏性大、硬度较高,加工中不易断屑,导热性能较差,在切削加工过程中会产生很大的切削抗力和大量的切削热,刀具磨损严重。

(2)72个P11TF12-B级异形孔 GE公司要求控制B级孔的粗、精机械加工参数。主要存在两个问题:①72个异形孔端面两侧形状狭小陡峭,与刀柄干涉,刀具伸长量长。又由于受异形孔形状圆弧的限制,所以精铣仅允许使用φ6mm铣刀,刚性差,很容易产生让刀、振刀及刀具断裂等现象。②零件材料硬,孔数较多,异形孔狭长,材料去除量大,导致加工成本高、加工效率低。

(3)80个异形斜槽 主要存在两个问题:①受限于零件设计图样要求,按传统制造工艺加工,该端面斜槽必须在五坐标加工中心上将主轴倾斜10°才能铣削加工。②由于受零件设计结构影响,80个异形斜槽位于细长的薄壁面上,刚性极差,铣削时极易产生振动,表面粗糙度和尺寸均难以保证。

8.2 工艺改进措施及成效

针对以上技术难点,采取如下改进措施。

(1)48个异形孔的加工 在现有三坐标加工中心上加装扭力监控装置(见图10),以满足对P11TF12-C级孔的加工进行控制的要求。在夹持刀具的主轴上安装扭力感应器,通过特殊转换装置,将扭力值转换为电压值,并传送到监控器中。监控器通过数据分析并和设定值对比,来决定继续加工监控或停止加工报警。对监控装置进行多次试验,证明其电压值和扭力值的换算关系满足要求。

图10 加装扭力监控装置

48个异形孔原先的加工工艺为:钻→粗铣→精铣。使用Y330硬质合金钻头,加工参数为每次6mm进行啄钻,转速为600r/min,进给量为0.06mm/r。但是由于零件材质太硬,钻头材料晶粒太细,所以每钻12~16个孔就必须换刀。后经大量试验,将钻头材质改为K35硬质合金,将加工参数优化为每次4mm进行啄钻,转速为450r/min,进给量为0.06mm/r,可满足钻26~30个孔换刀。

另外,经过分析和试验,将钻孔后的粗铣工艺更改为扩孔,每个零件的加工时间至少减少了30min。

同样,对于精铣,由于受异形孔圆弧R影响,只能使用φ7.4mm铣刀进行加工。孔深为18mm,转速为400r/min,进给量为0.15mm/r,深度方向一次铣削让刀严重。后经大量试验,将加工参数优化为转速为500r/min,进给量为0.10mm/r,深度方向可一次铣削到位,且无让刀问题。每个零件的加工时间至少减少了45min。

48个异形孔属于C级孔,在实际加工过程中常产生积屑瘤,严重影响零件质量。积屑瘤一般是由于材料粘连造成的,是工件材料受压后焊在了切削刃上。当材料有化学亲和性,压力和温度足够高时,积屑瘤会发生在切削区域。最终积屑瘤会脱落并同时带走一些刀片材料,导致刀片崩刃和后刀面快速磨损。图11为异形孔断面,对于本零件来说,一方面由于异形孔深度较深,排屑不畅,所以使孔壁受到挤压;另一方面因考虑成本因素,多使用修磨刀具进行加工,由于刀具刃口不锋利,所以异形孔壁表面加工质量较差,易产生积屑瘤。

图11 异形孔断面

最初考虑从以下几个方面解决积屑瘤问题:①使用涂层刀具。②提高切削速度或增加进给量。③正确使用切削液,增加切削液浓度。④改进加工程序。但是考虑到成本因素,使用涂层刀具会增加生产成本,同时该48个孔有C级孔加工要求,因此程序参数不能更改,只能从改进加工程序上考虑改变加工路线。

改进前程序采用逆铣加工,如果用修磨刀具进行加工,孔壁表面质量不好,易产生积屑瘤,而采用新刀具则加工成本较高。分析零件结构和加工特点,选择采用顺铣加工,解决了积屑瘤问题。

通过以上改进,提高了异形孔加工质量,孔壁表面质量大幅提高,没有积屑瘤产生;且修磨后的旧刀即可完成加工,降低了生产成本,保证了零件质量和正常交付。

(2)72个P11TF12-B级异形孔的加工 图12所示为72个P11TF12-B级异形孔的形状。加工时,替换掉原来使用的φ6mm、φ8mm整体硬质合金铣刀,改为使用某公司的氮铝化钛涂层刀具,将加工参数提高到原来的2倍。换刀点由原来的12孔增加到现在的36孔,通过加长切削刃长,1把刀具可完成72个孔的加工,提高了刀具寿命,降低了综合成本。

图12 72个P11TF12-B级异形孔的形状

改进加工方法,加工步骤由原来的粗钻孔→粗铣型孔轮廓→精铣型孔轮廓,改为粗钻孔→左右锪孔→粗铣型孔轮廓→精铣型孔轮廓。同时在加工中采用顺铣方法,减少抗力,提高表面加工质量,虽然增加了加工步骤,但由于使用涂层刀具,故提高了切削参数,总体时间约8h,减少45%。

考虑到零件异形孔比较深,抗力大,最初使用ER32刀柄,但刀具悬伸量大,刚性不足,让刀严重。改用ER25规格的刀柄,刀柄直径只有28mm,夹持刀具的悬伸量大大减少,减小了刀具的振动,提高了铣削系统(机床主轴、夹持刀柄及铣削刀具)整体刚性,这也是可以增加刃长的原因之一。

(3)80个异形斜槽的加工 经过多次精密计算和现场试验,最后通过采用普通三坐标加工中心加转头,再利用万能角度头的组合,实现了加工端面异形斜槽的功能。图13所示为弯头加工。

图13 弯头加工

由于80个异形斜槽位于细长的薄壁面上,因而刚性极差。最开始的夹具支撑为点式支撑(见图14),改进后的夹具支撑为面支撑(见图15),极大地改善了零件在此处的加工刚性,基本解决了加工振刀问题。

图14 点式支撑

图15 面支撑

另外,为了加强刚性,提高零件加工效率,将铣刀总长从80mm减少到50mm,将粗铣从弯头加工改进为三坐标主轴加工。三坐标主轴粗铣如图16所示。

图16 三坐标主轴粗铣

通过优化加工参数,既提高了材料去除率,又使该工序的加工时间从16h降低到10h。

9 端面槽加工改进

端面槽如图17所示,在每次加工完成后,都会因R0.11mm和R0.25mm圆弧的加工难度大而造成返工率高。于是研制新的成形刀具,实现凹槽和R0.11mm、R0.25mm圆弧共同加工。新的端面槽成形刀如图18所示。

图17 端面槽

图18 端面槽成形刀

10 结束语

通过优化数控车削加工程序,大量使用陶瓷刀具对零件进行高速的材料去除,提高了加工效率;通过对异形孔端面槽的铣削加工进行工艺改进,有效提高了加工效率及表面质量。

通过对高压涡轮转子封严盘的工艺研究,掌握了高压涡轮前旋转气封和叶片保持环新结构零件的加工技术,特别是薄壁易变形零件的加工变形控制方法。

专家点评

本例中的封严盘属于翼型薄壁盘类零件,加工余量较大,壁厚由内而外逐渐变薄,如何控制零件变形并提高加工效率是工艺改进的重点。作者针对加工中遇到的问题进行原因分析并制定相应的解决措施,通过简化车床工序、合并夹具的方法减少切削变形,并按照工序集中、钻铣组合的原则提高异形孔加工效率,为此类零件的工艺研究积累了经验。

文章内容完整,方法实用,具有很好的工艺思路和分析能力,在持续改进过程中有效地将加工难点和实际工况结合起来,逐个突破,具有很强的应用价值。