钢纤维掺量对RPC流动性和强度的影响

2021-09-28李小森程从密庄玉海

李小森 程从密 庄玉海

(1广州大学 土木工程学院;2广州市城市建设开发有限公司)

0 引言

活性粉末混凝土(ReactivePowderConcrete,简称RPC)作为一种超高性能、高韧性的复合水泥基材料[1]。RPC通过使用级配优质的细骨料,提高堆积密度、减小空隙率,降低由粗骨料的使用而产生的空隙与微裂缝等,通过调整配合比,使其总体的缺陷程度降低到最小,使力学性能与耐久性能等达到理想状态。由于活性粉末混凝土对水分子吸收特性,氯离子扩散速率相比于其他混凝土得到抑制,RPC在盐碱环境中抗腐蚀能力和耐磨性都高于普通混凝土和高性能混凝土。

自上世纪90年代RPC问世以来,由于其优异的性能,已被广泛应用于土木、市政、核电、石油、海洋和军事等工程领域。国内外学者近年来在纤维RPC研究上收获丰硕,覃维祖团队率先研究了RPC堆积密度、浆体匀质性与钢纤维掺量对强度和抗渗性能的影响[2]。解放军理工大学研究了钢纤维掺入改善了RPC抗冲击性能,因此,钢纤维RPC的开发研制,对于抗爆工程和抗震工程的安全可靠具有十分重要的意义[3]。J.Dugat团队通过RPC200和RPC800的基本力学性能试验,深入剖析RPC的一些基本力学性能指标,如本构关系、弹性模量、抗弯拉强度和材料断裂韧性等[4]。一些研究人员定期宣布,他们已经成功地制造出抗压强度非常高的混凝土,但必须承认,除了巴赫提出的“致密水泥/超细颗粒基材料”(DSP)概念和Richard和Cheyrezy提出的反应性粉末概念(RPC)之外,很少转化为的工业应用[5]。

对于纤维RPC增强材料而言,其水胶比一般较低,因此如何保证其流动性能够满足实际需求,是一个需要解决的问题;另有团队质疑在强度增加的同时容重也会大幅度增加,自身的承载力也会受到限制。本实验通过改变钢纤维体积掺量来研究适宜水胶比条件下RPC的流动性、钢纤维掺量与强度的经验公式。

1 试验材料与方法

1.1 RPC的基本原材料

⑴钢纤维:镀铜钢纤维,长度13mm,直径0.22mm,河北致泰钢纤维有限公司。

⑵水泥:P.I42.5级普通硅酸盐水泥,抚顺水泥有限公司。

⑶硅灰:SiO2含量大于93%的超细活性硅灰,比表面积为20000m2/㎏,相对密度2.21,粒径范围:0.1~1.0μm,广东秦时新能源有限公司。

图1 镀铜钢纤维

图2 粗石英砂

图3 细石英砂

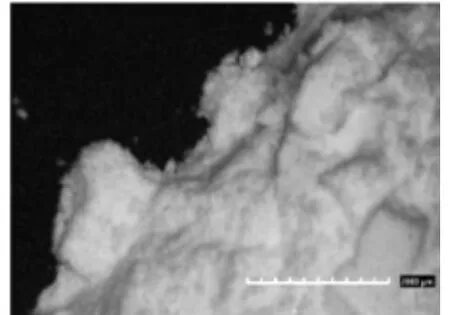

图4 石英粉

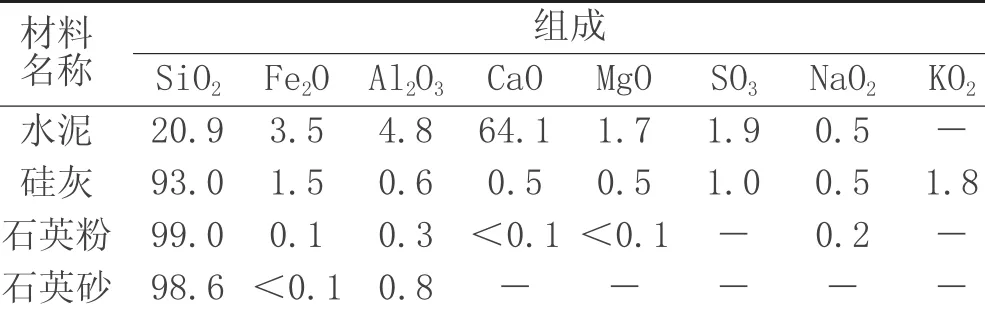

表1 水泥、硅灰、石英粉和石英砂化学成分 (%)

⑷石英砂:16~26目的粗石英砂,70-120目细石英砂,1250目的石英粉,主要成分为SiO2;江门华兴有限公司。

⑸减水剂:聚羧酸高效减水剂,减水率大于35%,固含量为50%。

1.2 配合比设计

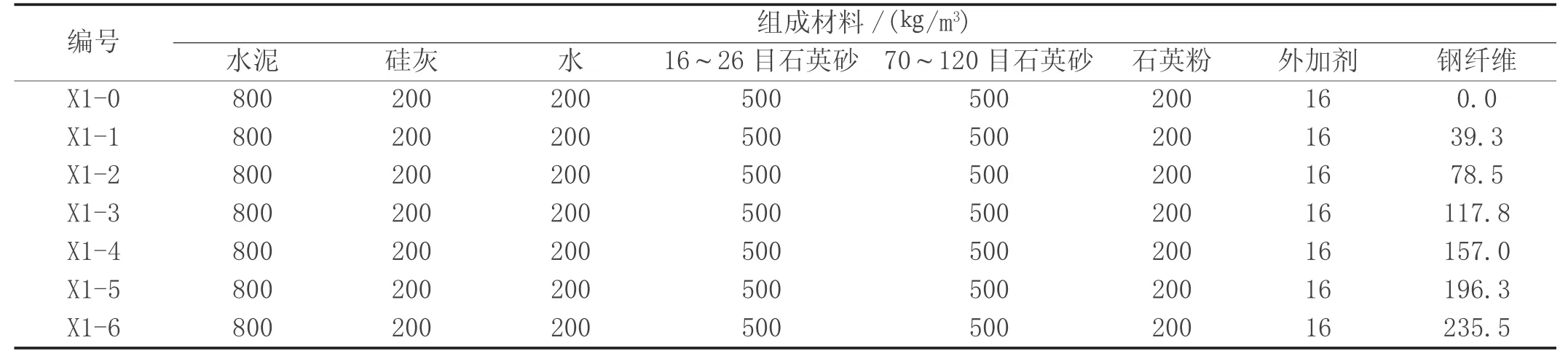

试验分别探讨了不同钢纤维掺量对RPC坍落扩展度、抗压强度、抗折强度的影响,水胶比为0.20,镀铜钢纤维按照体积掺量的形式掺入基体,钢纤维体积掺量为0~3.0%,长径比为60,外加剂为固体含量,实验配合比见表2。

表2 RPC配合比

1.3 试验方法

浆体均匀搅拌且时间控制在5min以内,倒入尺寸为40mm×40mm×160mm的模具内,浆体振动成型后移至养护室(20±2℃)24小时后进行拆模,将试件放置蒸箱中连续蒸养48小时,养护后的试件在测试前取出,室温放置2小时后进行强度试验。参照GB/P2419-2005《水泥胶砂流动度测定方法》进行RPC流动性试验,参照GB/T50081-2002《普通混凝土力学性能试验方法标准》进行RPC强度试验。

2 结果与讨论

2.1 同水胶比条件下纤维掺量对坍落扩展度的影响

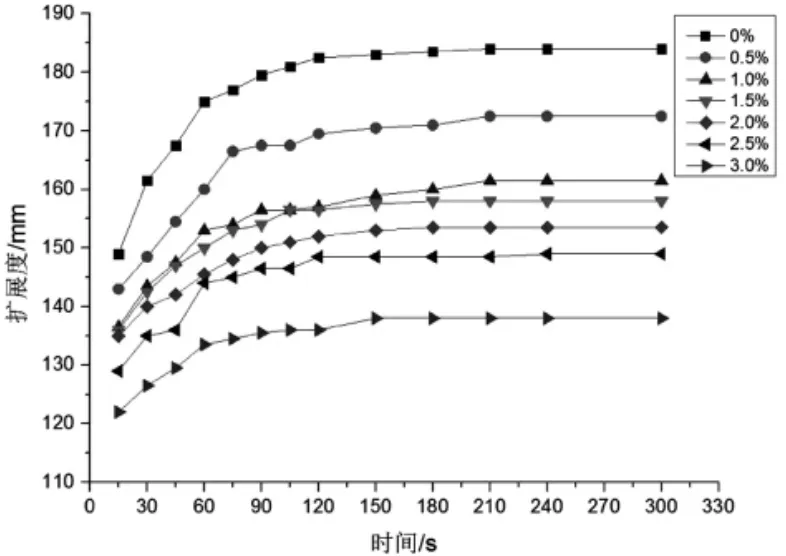

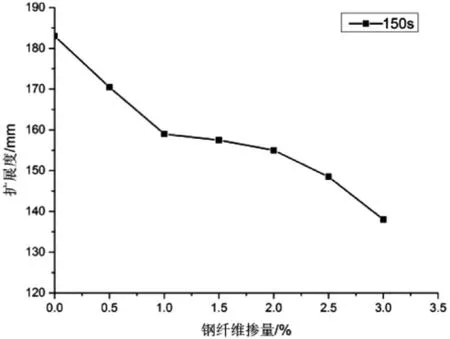

RPC水胶比较低,纤维掺量不仅要考虑强度因素还要考虑其流动性要满足使用需求,本文用坍落扩展度衡量拌合物流动性,本试验中图5坍落扩展度在150s左右基本停止扩展,说明纤维增强RPC在静止后表面迅速凝结停止扩展,从扩展速度上看,随着钢纤维掺量的增加扩展速度呈下降趋势。图6为150s时RPC的坍落扩展度,随着钢纤维掺量的增加,RPC浆体的流动性降低;3.0%的钢纤维掺量较不掺钢纤维的浆体流动性下降25.0%且下降速度高于第1.0%~2.5%钢纤维掺量的流动性,3.0%钢纤维掺量的浆体的坍落扩展度为13mm,流动性与其他钢纤维掺量的浆体相比较差。通过观察静止后浆体,可发现随着钢纤维掺量的增加,浆体粘稠度增加,钢纤维在浆体内呈现三维分布,纤维之间的相互作用力阻碍浆体进一步坍落。同时,当钢纤维掺量大于2.5%时,中心部位的钢纤维在RPC浆体中具有环箍作用,即在进行流动性测试时,钢纤维约束RPC浆体不再移动,边缘部分钢纤维较少或没有,扩散后的浆体呈现出不均匀的状态[6]。因此,考虑到浆体的均匀程度,当钢纤维掺量为2.0%左右时,RPC浆体的流动性能仍处于较为理想的状态。

图5 RPC扩展度曲线

图6 RPC扩展度与钢纤维掺量的关系

2.2 同水胶比条件下纤维掺量对RPC强度的影响

2.2.1 RPC经验公式、抗压曲线与钢纤维掺量的关系

图7所示为RPC抗压强度与钢纤维掺量的折线图。由折线图可以看出,钢纤维掺量与抗压强度的变化曲线并不呈现单一变化趋势;从整体分析,掺入钢纤维的RPC相对于无纤维基准砂浆抗压强度明显提高;对折线图分段分析,钢纤维掺量从0%增至0.5%其抗压强度增长29.8MPa,平均增长速率为59.8,低掺量钢纤维对RPC抗压强度增强效果显著;钢纤维掺量从0.5%增至2.5%其抗压强度增长35.7MPa,平均增长率为17.9,增长速率相对缓慢;钢纤维从2.5%增至3.0%时,其抗压强从223.5MPa降到208.7MPa,抗压强度降低了6.6%。在追求高强度RPC时不能只依赖钢纤维掺量,当钢纤维掺量为3%时,其抗压强度出现明显的下降趋势。

图7 RPC抗压强度与钢纤维掺量的关系

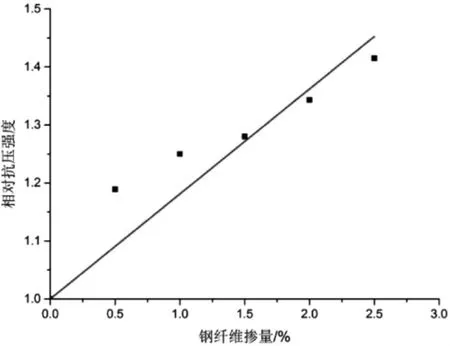

归一化处理0%至2.5%钢纤维掺量下RPC的抗压强度,不同钢纤维掺量RPC与无纤维基准砂浆的抗压强度进行对比,得出相对抗压强度散点图,关系如图8所示,在钢纤维掺量为0%至2.5%时,其相对抗压强度呈线性增长趋势。

图8 相对抗压强度与钢纤维掺量的关系

式中:

ρ——钢纤维掺量,%;

fcu——RPC抗压强度,MPa;

fc——无纤维基准砂浆抗压强度,MPa。

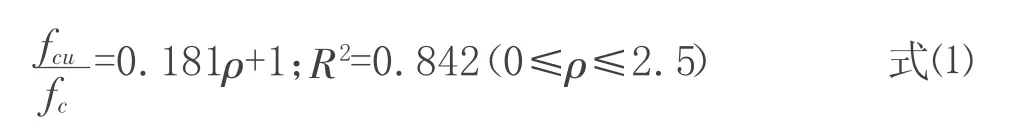

RPC抗折强度与钢纤维掺量的关系曲线如图9所示,可以看出在0%至3.0%钢纤维掺量下抗折强度的曲线变化趋势单一且呈线性增长,当钢纤维掺量从0%增加至3.0%时,抗折强度提高明显,由无纤维基准砂浆的17.1MPa增长至47.3MPa,同比增长177%且增长速率为10.0;本试验中抗折强度并未出现下降趋势,说明钢纤维掺量在0~3.0%范围内对抗折强度一直是增强作用。

图9 抗折强度与钢纤维掺量的关系

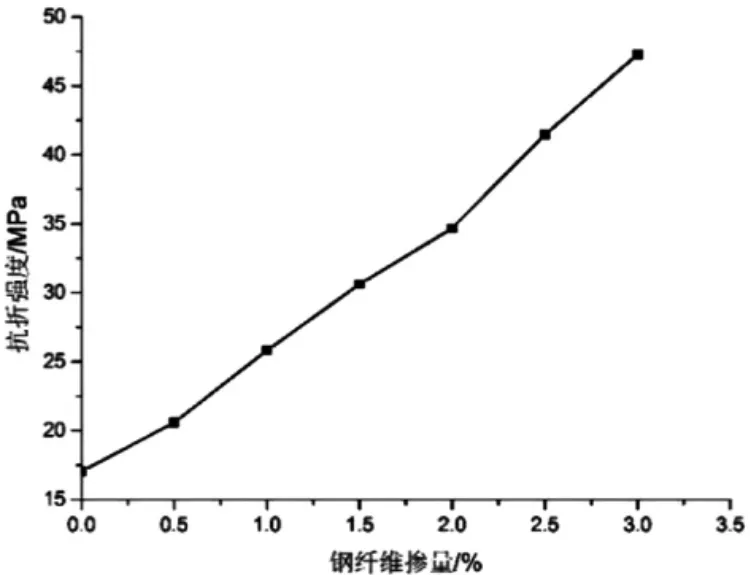

归一化处理0%至3.0%钢纤维掺量下RPC的抗折强度,不同钢纤维掺量RPC与无纤维基准砂浆的抗折强度进行对比,得出相对抗折强度散点图,关系如图10所示;在钢纤维掺量为0%至3.0%时,其相对抗折强度曲线呈线性增长趋势。

图10 不同钢纤维掺量RPC相对抗折强度

式中:

ρ——钢纤维掺量,%;

fts——RPC抗折强度,MPa;

ff——无纤维基准砂浆抗折强度,MPa。

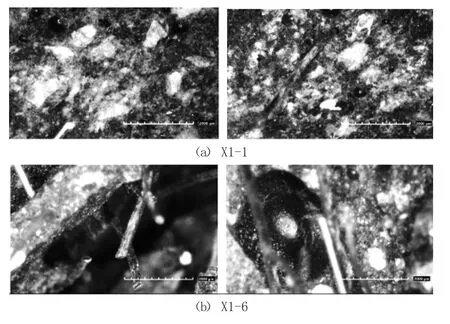

2.2.2 钢纤维掺量对RPC强度影响的细观结构分析

图11为钢纤维掺量0.5%与3.0%的RPC断面显微图,当少量钢纤维掺量时,RPC总孔隙率下降,孔体积减少,混凝土的孔结构得到改善。当较高钢纤维掺量时,浆体和易性变差,难以振捣密实,混凝土的总孔隙率、孔体积呈现增大的趋势,掺量过大时,又会在混凝土内部出现纤维的结团现象,造成孔结构分布不均匀,总孔隙率增大[7]。故过大钢纤维掺量会导致抗压强度会有所降低。

图11 不同钢纤维掺量RPC断面显微图

实验结果表明单掺钢纤维时,随着纤维体积掺量的增加,抗折强度随之提高[8]。这与钢纤维的分布规律也有密切关联,拌合物从上而下倒入磨具中,受力方向竖直向下,钢纤维在混凝土中趋于沿垂直于成型方向分布的规律,在试件抗折时钢纤维与受力方向垂直,抗压时钢纤维与受力方向平行,钢纤维在与受力方向垂直方向更能发挥其力学作用[9]。从拟合公式的增长率来看,抗折强度的增长率大于抗压强度的增长率,故钢纤维对RPC试件抗折强度的增强作用大于RPC试件抗压强度,这是因为钢纤维的增强作用只有在试件受力达到极限强度之后,裂缝扩展到水泥石之中才得以发挥[10]。虽钢纤维体积掺量在0~3.0%并未出现抗折强度的降低,但过多的钢纤维掺入必然会使试块空隙率增加钢纤维不规则聚团。钢纤维的掺入极大优化了RPC的抗折强度,但过量的钢纤维掺入会导致抗折强度的增加幅度有所降低,应合理控制钢纤维掺入量。

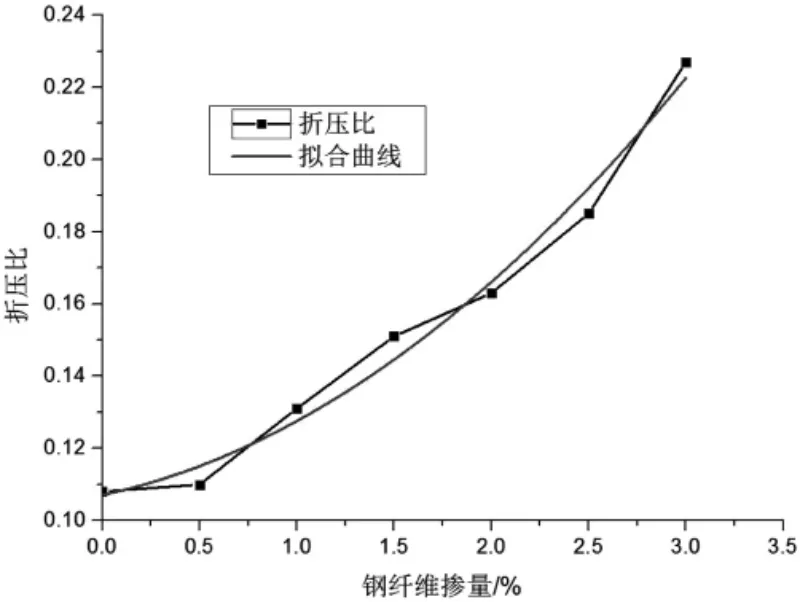

2.3 同水胶比条件下钢纤维掺量对折压比的影响

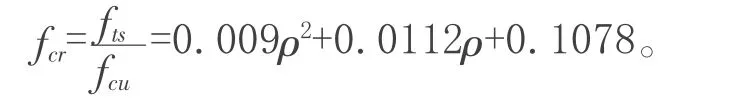

图12所示,折压比(fcr=fts/fcu)随钢纤维掺量(ρ)增加而增加,增长速率也随之增加;折压比作为延性和抗裂性能的指标,可以得出随着钢纤维掺量的增加RPC的延性和抗裂性能也随之增强。少量钢纤维掺入,折压比增长不明显,少量钢纤维的掺入对抗折、抗压强度都有明显的贡献;钢纤维掺量2.0%至3.0%的折压比增长率大于0.5%至2.0%的钢纤维掺量,过大钢纤维的掺入导致抗压强度的增长缓慢。

图12 RPC的折压比与钢纤维掺量的关系

对钢纤维掺量为0~3.0%的RPC折压比数据进行归一化处理,处理结果如图12所示。

根据图12拟合钢纤维掺量(ρ)与折压比(fcr=fts/fcu)的经验公式:

式中:

fcr——折压比;

ρ——钢纤维掺量,%。

试验中可以观察到钢纤维掺量为0%的RPC在抗折试验中出现脆断,抗压试验中出现爆裂现象,裂纹发展迅速,从出现裂缝到断裂迅速完成,使试件失去力学性能不能继续工作;随着钢纤维掺量的增加在抗折试验中RPC会出现钢纤维拔出,钢纤维拔出声随纤维掺量增加而增加,抗折强度试验中,刚开始加载时,表面裂缝不明显;当达到约60%极限荷载时,表面细微裂缝开始出现并缓慢发展,同时发出钢纤维断裂声;达到极限荷载时,试件中心处附近出现主裂缝,同时看到裂缝处从RPC中拔出的钢纤维,裂缝顺着钢纤维方向继续发展直至试件破坏。掺入钢纤维的试件抗折抗压试验均不会出现脆断与爆裂现象,裂缝从产生到发展使试件失去力学性能过程缓慢且裂缝较少,其仍然没有发生整体性破坏,试验结果表明,掺有钢纤维的RPC破坏后的试件仍有一定的工作性能。

3 结论

⑴钢纤维掺量增加,RPC浆体坍落扩展度呈现快慢快的下降趋势,钢纤维掺量在3.0%时流动性较差,坍落扩展度为138mm。

⑷钢纤维掺量为0~3.0%时,RPC的折压比(fcr)与钢纤维掺量(ρ)的经验关系式为:

⑸根据经济、强度和流动性综合分析,RPC的钢纤维适宜掺量为2.0%左右。