超低铂用量质子交换膜燃料电池

2021-09-28王健丁炜魏子栋

王健,丁炜,魏子栋

重庆大学化学化工学院,清洁能源与资源利用化学过程重庆市重点实验室,重庆 400044

1 引言

面对全球能源消耗日渐增多,环境问题日益恶化,发展高效清洁新能源是人类社会发展的必然选择1。质子交换膜燃料电池作为新型能源的典型代表,集高转换效率、清洁无污染、无振动噪音低等优点于一身,可广泛的应用于日常生活、军事、交通运输等领域,被认为有潜力改变消耗全球60%石油的交通运输业,对汽车行业具有十分重要的意义2-5。2014年12月15日,丰田汽车在日本发布全球首款量产氢燃料电池汽车(Mirai)。Mirai的商业化犹如一记重磅炸弹,席卷了整个新能源汽车行业,氢燃料电池动力车受到国内外的关注度再度攀升。燃料电池膜电极的铂用量降低和稳定性大幅提升是该款车型商业化推广的主要原因之一。丰田Mirai汽车用燃料电池的膜电极铂载量被控制在0.37 mg·cm-2,阴极采用高活性高稳定的Pt92Co8合金催化剂(载量为0.315 mg·cm-2),阳极采用0.055 mg·cm-2的铂碳催化剂。燃料电池在车用实况下连续运行3000 h,催化剂理化特性几乎未有改变,表现出较好的稳定性。由美国能源部(DOE)燃料电池技术办公室资助的美国燃料电池电动客车示范性运行同样取得了重大进展。据美国国家可再生能源实验室(NREL)评估结果,截止2019年4月,共计32辆燃料电池电动客车已开展稳定性测试,其中第一辆燃料电池电动客车已经实际运行超过32000 h,燃料电池系统寿命达到9年(燃料电池系统未更换);11辆已经超过25000 h,已经超过了目前客车柴油发动机的寿命,充分证实了未来客车商业化的可行性发展。然而,目前在政府政策补贴的情况下,氢燃料电池动力车的售价仍高达127-240万美元/辆,成本的控制尤为重要。

目前,商用氢燃料电池动力车主要是用铂类催化剂,按照现有的整车装配水平,每辆氢燃料电池动力车铂用量约为0.2 g·kW-1。一台50 kW氢燃料电池动力车的燃料电池需要10 g贵金属Pt。若燃料电池汽车大规模化生产与推广,完全替代现有燃油车,全球预计所需的铂量就高达944 t (按照2019年全球汽车产量约为9440万辆)。然而,据Johnson Matthey 2020年5月铂族金属市场报告,2019年铂金全球年产量仅为254.8 t,包括铂回收67.2 t,尚不能满足现有汽车行业(尾气处理,89.5 t)、化学工业、玻璃制造行业、首饰等行业对于铂的需求(263.2 t)。燃料电池的大规模化生产势必导致铂资源极度稀缺。以铂的生产消费计算,只有将整车的平均铂使用量降低到1 g,也就是现有燃料电池装配水平的5% (0.01 g·kW-1),铂资源才可以满足车用需求。这无疑对催化剂技术而言是一个重大的挑战。值得重视的是,我国铂金储量极少,仅为全球储量的0.58%,如果想实现氢燃料电池动力车全部替代内燃机汽车,铂的需求量将是非常巨大的,这将使得我国发展氢燃料电池动力车的挑战更加严峻。

此外,美国能源部指出在2018年80 kW的燃料电池系统成本在46.6美元/kW,生产50万台时,铂基催化剂的成本将达到41%,且随着电堆系统产量的增加而增加。根据综合分析,最终燃料电池实现商业化的成本预测在30美元/kW才相对内燃机具有成本竞争性。因此,发展低成本、高活性、高稳定性、高利用率的低铂燃料电池,降低对于贵金属铂的依赖是燃料电池商业化的必经之路!膜电极作为燃料电池的反应中枢,是影响电池性能的关键。近些年国内外科研工作者在超低铂膜电极的研究方向取得了一些突破。在催化剂方面,铂基催化剂质量活性提升了两个数量,达到13.7 A·cm-2@0.9 V;在膜方面,质子交换膜采用复合膜,厚度降低到了10 μm以下,大幅降低电池电阻;在催化层方面,发展了新型离聚物、优化墨水的配比和催化层的结构,发展组成新一代高利用率,高稳定性的膜电极。本文将从铂基催化剂、膜和催化层三个方面介绍相关的技术取得的进展。

2 高性能铂基催化剂

美国DOE将2025燃料电池系统用铂量的研究目标设定为低于0.10 g·kW-1(阴阳两级),以满足大规模生产燃料电池系统的需求。降低铂用量的主要挑战集中在反应动力学迟缓的阴极-催化氧还原(Oxygen Reduction Reaction,ORR)。因此,提升铂基催化剂ORR质量活性,提高铂利用率、降低阴极铂用量以及提升稳定性和抗中毒性为铂基催化剂研究的重点。

2.1 晶面调控

早期研究集中在调节铂纳米晶的晶面以提升催化活性。铂纳米晶不同的几何形貌对应不同的外围晶面。例如,铂立方八面体主要由(100)和(111)面的混合组成,而铂立方体、八面体、十面体和二十面体则均则主要由(100)面组成6。绝大多数的纳米粒子是由低表面能的低指数晶面组成,如(100)和(111)7。由于原子排列不同,在催化氧还原中不同晶面表现出的本征活性也各有差别。Markovic等8在1994指出单晶铂中暴露的不同晶面氧还原催化活性按(110)、(111)、(100)逐次下降。其催化活性的差异取决于晶面对中间物种(OH*、O2-、O22-等)吸附强弱8-10。同样,在合金催化剂中不同晶面存在不同的特异性反应,如Pt3Ni合金纳米晶体中,(111)晶面对于氧还原的催化活性较高。PtNi(111)面暴露的更充分,就意味着有更高的反应活性11。研究表明Pt3Ni二十面体较Pt3Ni八面体暴露更多的(111),故而表现出更高的质量活性和比活性12。

进一步的研究表明,高指数晶面包含大量台阶原子、边缘和扭结原子,是提高铂催化活性和选择性的关键13-15。厦门大学孙世刚等16首次实现了高指数晶面金属纳米催化剂的电化学制备,通过电化学方波电位法得到由高指数晶面(730)、(210)、(520)组成的铂二十四面体纳米晶催化剂(如图1)。相比于Pt(110)等低指数晶面,高指数晶面铂纳米晶催化剂具有更高的催化ORR活性和稳定性。同时,孙世刚教授等17利用方波电位法处理商业铂碳催化剂,经过表面重构,形成(320)等高指数晶面,使其初始催化活性和稳定性均大幅提升。Yu等18也开发了溶液法制备高指数晶面晶体的方法,利用注射泵缓慢将NaBH4水溶液和K2PtCl4、KBr、Na2H2P2O7混合溶液加到去离子水溶液的方法,合成了高指数晶面(510)、(720)、(830)的凹型纳米立方体铂(如图2),其电催化活性明显高于具有低指数晶面的立方体铂,八面体铂和商业铂碳。这些研究为开发具有高本征活性的铂纳米晶奠定了基础。

图1 (A-C)二十四面体铂纳米晶体透射电镜图,(D)铂(730)高指数晶面原子模拟图,(E)高倍透射电镜图Fig. 1 (A-C) TEM images of THH Pt nanocrystals,(D) Atomic model of Pt(730) plane with a high density of THH Pt nanocrystals, (E) HR-TEM images of THH Pt nanocrystals.

图2 凹型纳米立方体铂的低倍(a)和高倍(b,c)透射电镜图,(d)在(c)中显示的凹型纳米立方体的FT图案沿着[001]带轴记录,(e,f)不同催化剂电化学性能测试(铂碳电极铂载量 15.3 μg·cm-2)Fig. 2 (a) TEM and (b, c) HR-TEM images of Pt concave nanocubes (d) FT pattern of the concave nanocube shown in (c) recorded along the [001] zone axis, (e, f) comparison of the electrocatalytic properties of the different catalysts(the metal loading on the glassy carbon electrode was 15.3 μg·cm-2).

2.2 合金化

自从联合技术公司(UTC)在1980年发现了铂合金具有较好的氧还原活性,此后作为继纯铂催化剂的第二代燃料电池催化剂发展了近40年19。燃料电池中铂的用量从克级每千瓦降到现在毫克级每千瓦,不管在技术上还是性能上均实现了巨大的飞跃。当铂与其他金属形成合金,其他金属的性质会诱导铂的几何性质和电子结构发生改变20,21;使其产生表面效应,具体分为三种基本的效应:系综效应、配体效应和几何效应。

当金属以原子或者团簇形式存在于第二金属表面时,便表现出系综效应(Ensemble effect),产生不同于单一金属催化剂的吸附和催化性质。Kugler和Boudart早在1979年的实验研究发现,CO吸附行为会随PdAu催化剂中表面Au含量变化而变化,且吸附行为显著异于单金属催化剂22。

系综效应常常伴随着配体效应(Ligand effect),即不同表面金属原子间电荷转移而导致的电子结构变化。Cho等23通过将Ga掺杂到PtNi八面体纳米晶体中,其催化活性得到了极大地提升,其质量活性和比活性分别是是商业铂碳催化剂的11.7倍和17.3倍,DFT计算结果表明Ga加入八面体PtNi后,使得氧中间物种结合能增加,极大地增强了其对ORR的催化活性。如图3所示,氢空燃料电池测试中,在铂载量为0.15 mg·cm-2下,在电池电压0.6 V时,Ga-PtNi/C单电池的电流密度为700 mA·cm-2,功率密度为420 mW·cm-2,均高于PtNi/C(639 mA·cm-2和 383 mW·cm-2)和 商 用 Pt/C (552 mA·cm-2和331 mW·cm-2);且在电位循环的稳定性测试中具有较好的稳定性。无独有偶,Zhao等24研究了一系列过渡金属(Cr、Mn、Fe、Co、Mo、W、Re)掺杂Pt3Ni八面体纳米晶,提高了其电催化活性和稳定性。其中Mo的掺杂使得Pt3Ni的电催化活性达到最优,在8000圈电化学稳定性测试中只有微小衰减,增强了Pt3Ni八面体纳米晶的稳定性。理论计算表明,在Pt3Ni纳米晶体中掺杂Mo,通过形成相对强的Mo―Pt和Mo―Ni键,直接稳定Ni和Pt原子,抑制其发生溶解扩散。

图3 (a-c)不同催化剂在氢氧燃料电池性能及稳定性,(d)不同催化剂在燃料电池中0.6 V下的电流密度和功率密度Fig. 3 Single-cell performance and long-term durability of the fabricated MEAs with Ga-PtNi/C (a), PtNi/C (b), and commercial Pt/C (c) as a cathode catalyst with Pt loading of 0.15 mg·cm-2. (d) Current density (left) and power density (right) at 0.6 V of Ga-PtNi/C, PtNi/C, and commercial Pt/C.

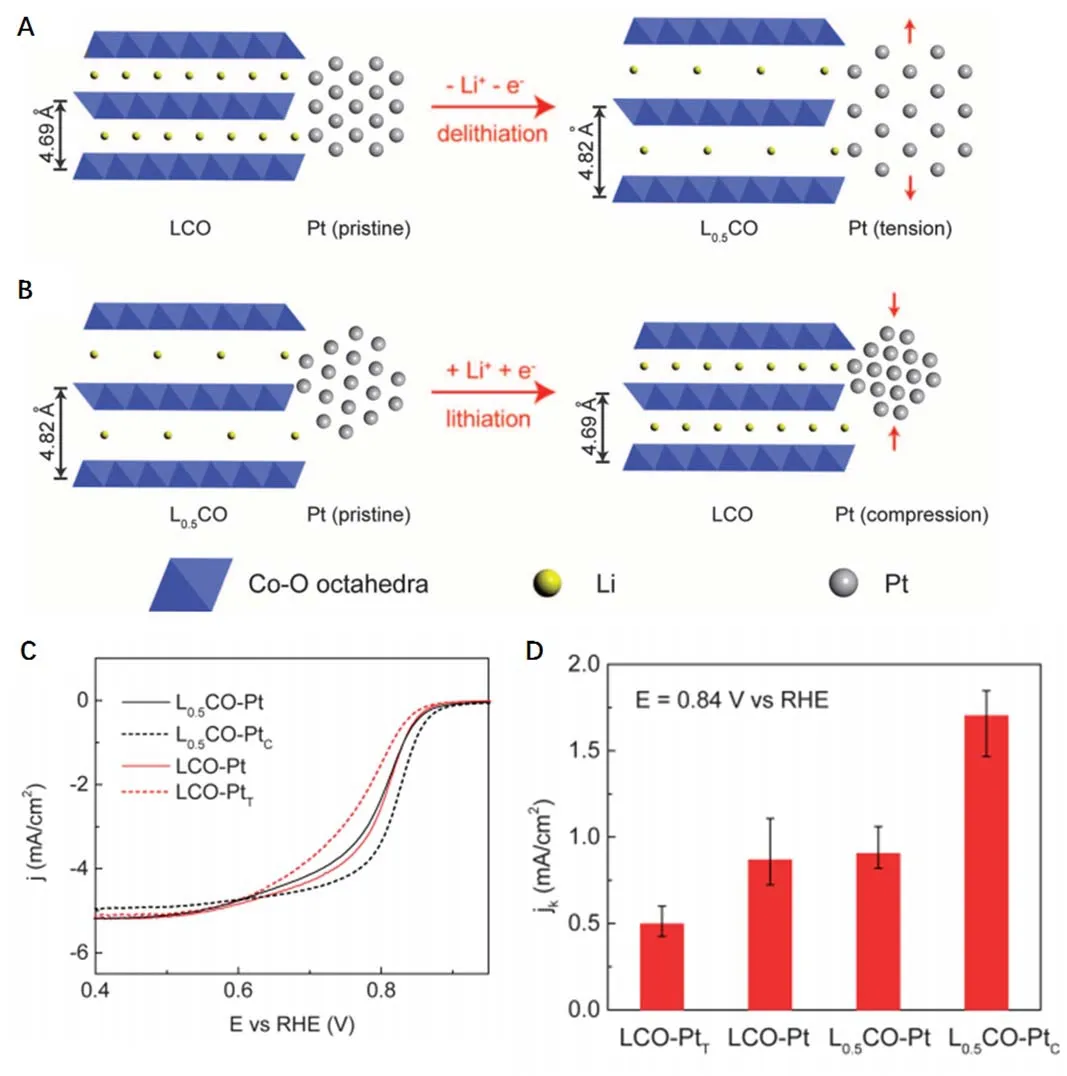

不同于系综效应和配体效应只影响表层原子,几何效应特别是晶格畸变、应力效应可以影响多层原子的电子结构。这些特点在调控铂基催化剂上呈现出了高效性和多样性。柏林技术大学Strasser教授研究团队25,通过表面去合金的方法制备具有压缩应变platinum-rich壳体,以隔离系综和配位效应,发现压缩应变导致铂的电子能带结构发生位移,减弱含氧物质的化学吸附强度,从而提升催化活性。斯坦福大学崔屹教授团队26利用电极材料LiCoO2锂插层过程中所产生的形变(如图4所示),连续调节Pt纳米晶的应变,观察到了压应力诱导的90% ORR催化活性提升和张应力诱导的40%的活性抑制。

图4 (A,B)插层过程中,晶格应力变化示意图;(C,D)不同应力下催化剂电化学测试(碳电极铂载量~34 μg·cm-2)Fig. 4 (A, B) Schematic of the lattice constant change of LCO substrates and how the lattice strains are induced to Pt NPs,(C, D) the comparisonof ORR activities under 0.84 V versus RHE (~34 μg·cm-2 Pt loading).

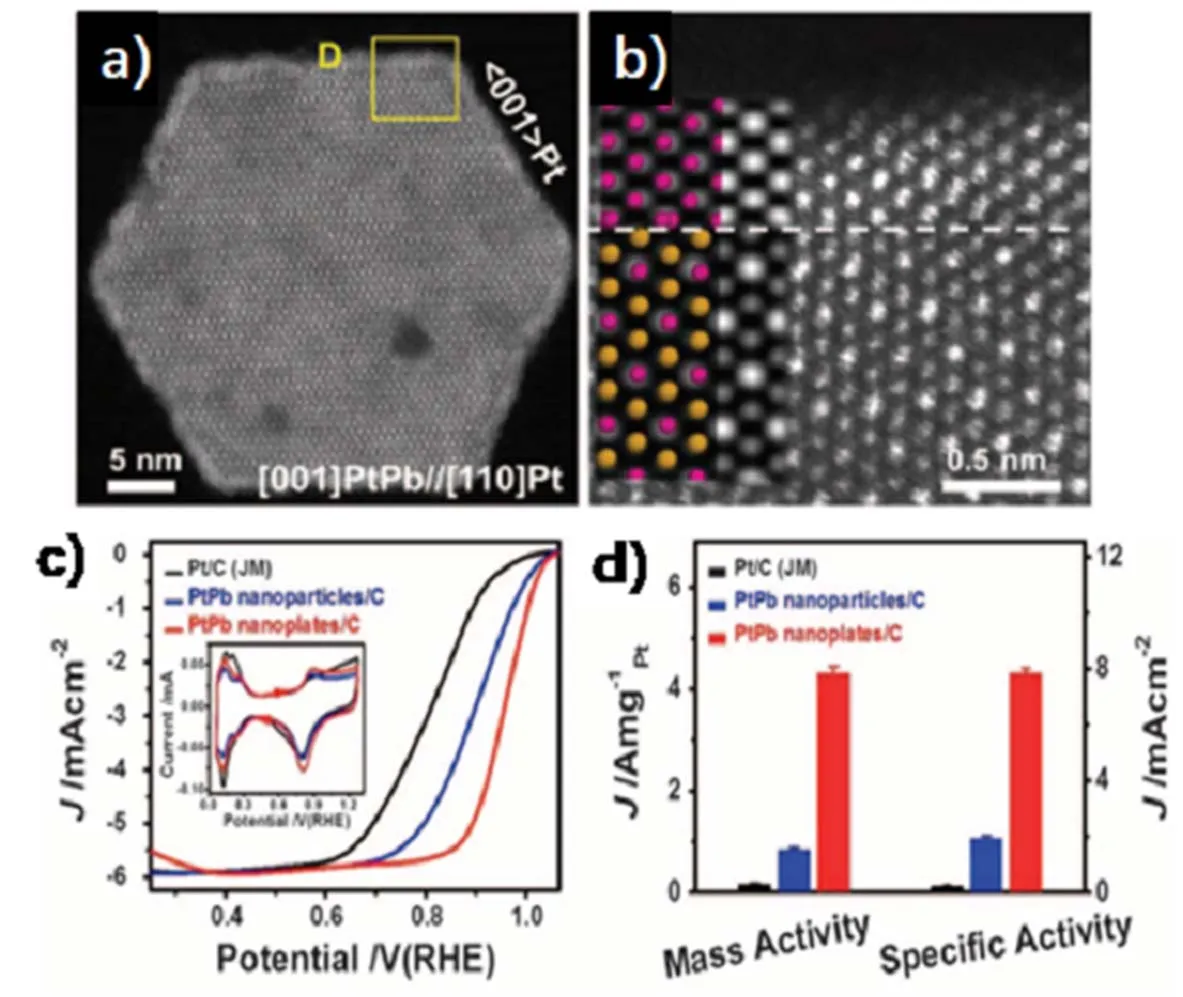

此外,黄小青等27同样报道了一种由双轴应力诱导催化活性提升的方法,该催化剂由铂层均匀包覆的PtPb金属合金纳米片组成(如图5a,b)。核壳PtPb/Pt纳米片的ORR电催化质量活性高达4.3 A·mg-1,比活性达到7.8 mA·cm-2。研究表明,PtPb/Pt纳米片的(001)面产生的双轴应变,即沿不同晶相同时发生压缩应变和拉伸应变,研究认为压缩和拉伸应变均可以提高了ORR活性。此外,具有均匀的铂壳的金属间PtPb合金核催化剂在超过50000个电位循环后展现出较高的稳定性。这些研究成果说明晶格应变是提高氧还原催化剂活性的有效方法。如何控制应变的催化过程中的动态变化,将成为保持所提升的活性的关键,需要进一步研究。

图5 (a,b) PtPb/Pt核壳纳米片催化剂透射电镜图,(c,d)不同催化的电化学性能(玻碳电极铂载量6.4 μg·cm-2)Fig. 5 (a, b) The TEM images of PtPb/Pt nanoplates, (c, d) the electrocatalytic performance of different catalysts(6.4 μg·cm-2 Pt loading on the glassy-carbon electrode)

2.3 合金有序化化与去合金

合金化大幅提升了铂基催化剂的质量活性,但是由于燃料电池工况中的高电位循环、高酸性环境导致贱金属的溶出加速了膜电极的衰减。从提升合金催化剂的稳定性角度,研究者开发了合金有序化(金属间化合物)和表面去合金化催化剂,以提升了催化剂的稳定性与催化活性,也是目前铂基催化研究的新热点。

其中,武刚等28报道了一种基于金属有机骨架(MOF)衍生的有序Pt3Co间金属纳米催化剂备受关注。通过对掺杂钴的金属有机骨架(MOF)衍生的碳上负载的铂纳米颗粒进行热处理,得到一种电化学活性和稳定性俱佳的有序间金属铂合金催化剂(如图6a-c所示),在30000圈老化后,有序的间金属结构仍然保持完好(图6e-g),电化学活性几乎没变。特别是,在阴极铂载量低至0.13 mg·cm-2时,氢空燃料电池输出功率达到710 mW·cm-2(图6d),已具有实用潜力。

图6 (a-c) Pt3Co纳米颗粒的原子分辨率HAADF-STEM图像及纳米颗粒超晶格特征,(d) Pt3Co纳米催化剂氢空燃料电池测试,(e-g)老化后Pt3Co纳米颗粒的原子分辨率透射电镜图像及纳米颗粒超晶格特征Fig. 6 (a-c) Atomic resolution HAADF-STEM image of Pt3Co nanoparticle and Crop of the superlattice feature;(d) fuel cell performance with a comparison with a commercial Pt/C (TEC10 V20E), cathode loading is 0.13 mg·cm-2;pressure 100 kPa air; 80 °C; (e-g) atomic resolution HAADF-STEM image of Pt3Co nanoparticle and Crop of the superlattice feature after potential cycling for 30 000 cycles.

热处理是制备有序化合金催化剂关键步骤。通过进一步优化铂合金催化剂的焙烧温度,可以诱导金属产生偏析效应,完成合金催化剂颗粒表面富集铂层,内核保持间金属合金结构,形成具有间金属合金核和外壳铂的核壳结构。魏子栋等29利用一种新的结构演化方法,通过空间限域热解和纳米级Kirkendall效应,将固体Pt NPs直接转化为具有Pt-skin表面的中空PtFe合金(如图7所示)。该方法揭示了铂基催化剂在热处理过程对催化剂的结构、形态以及组成调控机理。所获得的催化剂在0.9 V溶液条件下,质量活性可达0.993 A·mg-1,比活性达到1.35 mA·cm-2,经过20000圈老化,其质量活性仍然能达到0.722 A·mg-1。DFT计算结果证实了,具有中空合金核和铂表层催化剂活性与稳定性更为优异。能有效的降低d带中心,减弱Pt表面对非反应性含氧物质的吸附,从而增强氧还原催化性能,进一步提高铂基催化剂的本征活性和稳定性。

图7 (a) Pt层包覆中空PtFe合金核催化剂制备示意图,(b-d)不同催化剂的电化学性能测试(玻碳电极铂载量为 25 μg·cm-2)Fig. 7 (a) Schematic fabrication of H-PtFe/C@NC based on space-confined pyrolysis and nanoscale Kirkendall effect.(b-d) the electrocatalytic performance of different catalysts (with Pt loading of 25 μg·cm-2).

随着研究的深入,研究人员发现去合金也可以有效提升合金催化剂活性与稳定性。黄小青等30报道了一种简便的湿化学策略,以制备超薄、高度柔性的PtTe2NSs,通过进一步电化学腐蚀法或酸刻蚀法制备出超薄高度扭曲多孔铂纳米片(如图8),该高度扭曲的催化剂在0.9 V下的质量比活性达到2.07 A·mg-1,比活性达到3.1 mA·cm-2,分别是商业铂碳活性的9.8和10.7倍。理论计算表明,高度扭曲结构中少配位数的铂局域晶格可促进无势垒电子转移,提高了催化剂的氧还原催化活性。夏宝玉等31首次利用溶剂热法还原制备出一维束状PtNi合金纳米笼,通过进一步酸洗选择性去除掉部分Ni物种,制备出由0.63 nm厚的铂层包覆的由PtNi合金纳米球串联成的一维束状合金纳米笼(如图9a-c)。该催化剂的质量活性和比活性分别达到3.52 A·mg-1和5.16 mA·cm-2,在50000圈老化后几乎未发生衰减。如图9d所示,在0.15 mg·cm-2的铂载量下,氢空燃料电池达到920 mW·cm-2,在0.6 V恒电压下连续运行180 h,只有< 3%的衰减,保持了良好的稳定性。去合金方法可有效调节应变、配位环境、Ni的掺杂和Pt/Ni比例,各因素的协同作用使得Pt―O的结合强度减弱,从而使得其具有更好的ORR活性;由于表面的Pt具有更大的结合能,意味着溶解表面的Pt所需的活化能更大,因此其表现出较好的稳定。

图8 超薄纳米片(E-Pt NSs)的形貌表征和电化学性能,玻碳电极铂载量为10.2 μg·cm-2Fig. 8 The morphological and structural characterizations and electrocatalytic performance with 10.2 μg·cm-2on the glassy-carbon electrode of E-Pt NSs/C.

图9 (a)一维束状PtNi合金纳米笼制备过程,(b,c)一维束状PtNi合金纳米笼透射电镜图,(d)不同类型催化剂氢空燃料电池测试曲线Fig. 9 (a) Schematic illustration of the preparation of PtNi-BNSs/C, (b, c) TEM images of the PtNi-BNCs,(d) H2-air fuel cell polarization plots with different samples as the cathode catalysts.

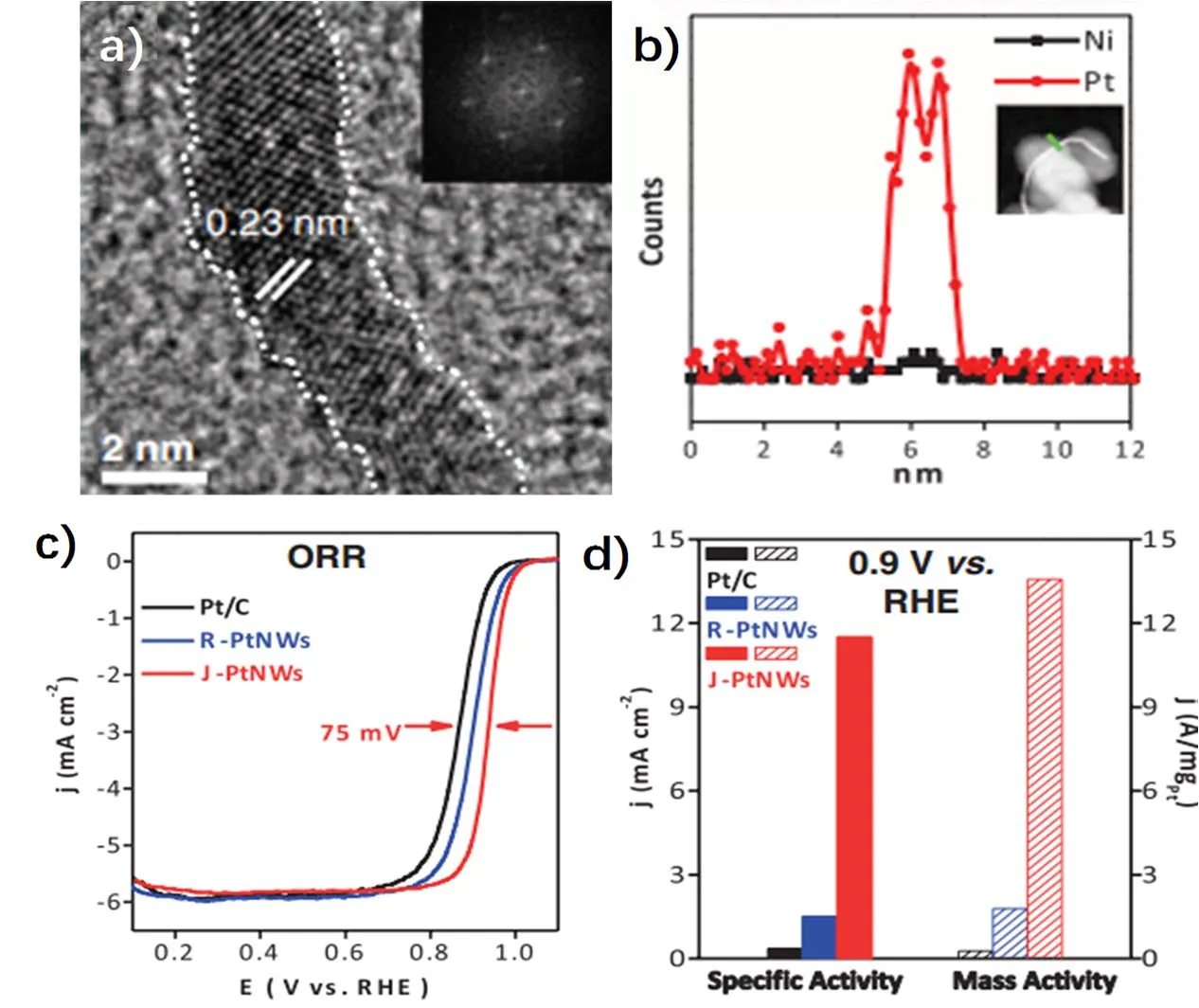

近期研究表明,去合金与热处理策略结合是获得高活性且稳定的催化活性结构关键。Stamenkovic等32利用铂镍(Pt-Ni)双金属纳米晶的结构演化,合成了一种高活性和耐用型电催化剂,通过将结晶的PtNi3多面体内部刻蚀转变为PtNi3框架,形成框架表面由两个原子层厚的铂包覆的具有开放式结构的三维Pt3Ni纳米材料,这种以两个铂原子层为壳,Pt3Ni间金属合金为核的开放式立体结构表现出较好的稳定性和极高的电化学活性,其质量比活性是商业铂碳催化剂的36倍,比活性是商业铂碳催化剂的22倍,呈现数量级增长。段镶锋等33报道了更引人关注的研究成果。通过水热反应和热处理制备了铂纳米线,进一步电化学去合金法形成扭曲结构,形成超细锯齿状铂纳米线(如图10)。该催化剂展现出非常高的电化学性能,在0.9 V条件下的质量比活性达到目前最高的13.6 A·mg-1,比活性达到11.5 mA·cm-2,电化学比表面积达到118 m2·g-1。该催化剂(J-PtNWs)的表面原子的配位数大多在6-8之间,且呈现锯齿状纳表面和晶格应变。这些表面特殊配位状态与晶格应变有助于减小吸附剂在表面的结合能。

图10 (a)锯齿状铂纳米线催化剂透射电镜图,(b)锯齿状铂纳米线的能谱线扫描图,(c,d)电化学性能测试(玻碳电极铂载量 J-PtNWs:2.2 μg·cm-2,R-PtNWs:2.55 μg·cm-2,Pt/C:7.6 μg·cm-2)Fig. 10 (a) The outline of the nanowires, highlighting the rough surface of the J-PtNWs, (b) EDX spectroscopy line-scan profiles of the corresponding nanowires, (c, d) the electrocatalytic performance of different catalysts(J-PtNWs: 2.2 μg·cm-2, R-PtNWs: 2.55 μg·cm-2, Pt/C: 7.6 μg·cm-2)

综上所述,铂基催化剂的质量活性和稳定性已经相对现有催化剂有了大幅的提升。其中典型的是超细锯齿状铂纳米线在溶液条件下测试0.9 V所得的质量活性(13.6 A·mg-1)为目前的最高水平;通过对铂合金化、有序化以及去合金的方式调控应变效应和配位环境,通过适当的调控减少Pt―O强结合位点,弱化其与含氧物种的结合强度,不仅可以提高其本征活性,同时可提高其稳定性。

2.4 ORR活性载体协同催化

碳载体(如炭黑、石墨烯、碳纳米管等)由于具有较高的导电性,化学稳定性,较大的比表面积常被用作铂基催化剂载体。然而这种常用的碳基载体并没有电化学活性,因此在燃料电池的应用过程中,电催化活性来自于铂或者铂合金。由此,选择一种具有活性的载体,形成多活性位点协同催化的电催化剂成为一条进一步提高燃料电池的输出功率,降低铂的载量,实现超低铂燃料电池高功率输出的新途径34-40。

近年来,过渡金属单原子催化剂的发展迅速,在氧还原单电极测试中的性能甚至优于Pt,如此优良的性能受到了广泛的关注。由此Xiang等35利用过渡金属Cu单原子催化剂替代常用的碳基载体负载铂,在超低铂载量(25 μg·cm-2)下,实现了氢氧526 mW·cm-2的输出功率。Liu等36报道了一种以钴或双金属钴/锌沸石咪唑有机框架为前驱体,制备高活性且稳定的超低载铂含量的电催化剂的方法,在无铂族金属催化载体上的锚定铂-钴核壳纳米颗粒(如图11a-c),使得Co-N4和核壳结构的PtCo合金双活性位之间产生协同催化,在一个大气压的氧气或者空气下实现优异的燃料电池输出性能。如图11d-g,在燃料电池测试中,基于ZIF-8和ZIF-67制备的LP@PF-2催化剂膜电极质量活性达到1.77 A·mg-1@ 0.9 V (阴极),为目标已报道的最高水平。然而经过30000圈老化后,其质量活性衰减达到85% (降至0.263 A·mg-1@ 0.9 V)。单独基于ZIF-67制备的LP@PF-1催化剂,质量活性可达1.08 A·mg-1@ 0.9 V,在30000圈老化后,仍然能够保持原始值的64%,超过了DOE的指标。同时,在阴极载量为0.033 mg·cm-2(LP@PF-1)或0.035 mg·cm-2(LP@PF-2)时,其氢空燃料电池功率输出超过1 W·cm-2。经理论计算表明铂钴合金位点和Co-N4活性位点之间的协同作用是其活性和耐久性增强的主要原因。

图11 (a-c)超低铂负载量双位点催化剂示意图和球差电镜图,(d)超低铂负载量双位点催化剂氢氧燃料电池测试曲线,(e)超低铂负载量双位点催化剂老化30000圈后氢氧燃料电池测试曲线,(f)阴极质量活性塔菲尔曲线,(g)氢空燃料电池测试曲线Fig. 11 (a-c) Schematics and the HAADF-STEM images of LP@PF catalysts, (d, e) H2-O2 fuel cell I-V polarization and power density of different catalysts before and after 30000 voltage cycles, (f) cathodic MA Tafel plots derived from fuel cell measurement, (g) H2-air fuel cell performances.

同样,Liu等37报道了一种复合氧还原催化剂,由有序的铂铁间金属合金纳米颗粒和附着在多孔的氮掺杂碳载体上原子分散的Fe-N-C位点组成,表现出较强的催化活性和耐久性。在一个大气压下,该催化剂铂载量为0.13 mg·cm-2时氢氧燃料电池的输出峰值功率密度为1.31 W·cm-2,质量比活性为0.45 A·mg-1。在燃料电池中老化10000圈后,在0.6 V下,电流密度保持了初始值的75.6%,较商业铂碳具有更好的稳定性。理论计算结果表明,铂(100)晶面与Fe-N4位点的相互作用,使得电荷由Fe原子转移到Pt原子,弱化了OH*中间物种与Fe的吸附强度,从而增强了Fe-N4位点的氧还原催化活性。因此复合催化剂的高活性、高稳定性主要归因于有序的间金属铂合金纳米颗粒和铂合金纳米粒子与Fe-N4活性位点之间相互作用产生的协同促进效应,进而提高电池性能。

铂合金与非铂混合型催化剂展现出优异的低铂电池输出性能,其多种活性位点协同作用与调控,将为新型低铂燃料电池应用突破提供途径。

2.5 提升原子利用率

理论上单原子催化剂具有接近100%金属分散性和独特的金属配位环境,具有最大的原子利用效率和独特的催化性能,与传统意义上的金属纳米催化剂完全不同41-43。制备单原子的方法有很多,对于尺寸特别小的贵金属(单原子或超细纳米颗粒)由于其表面多余的自由能,极易聚集成大颗粒,进而影响其催化性能。李亚栋等42报道了利用反烧结效应的成功逆转制备出热稳定的高活性单原子贵金属纳米粒子催化剂。通过贵金属(Pd、Pt、Au)的原子化效应,将烧结的工业贵金属纳米催化剂再分散到单原子位置,从而使其重新活化,为制备高性能热稳定催化剂提供了有价值的策略。

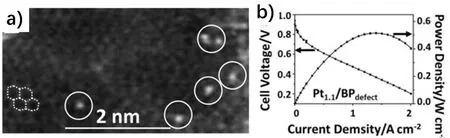

根据单原子独特的配位环境,优化几何效应和电子效应进一步提高其固有活性和稳定性,是其在燃料电池中应用的首要前提44。Xu等45利用碳缺陷来锚定制备单原子铂催化剂(如图12所示),该单原子催化剂在氢氧燃料电池中铂的利用率达到0.09 g·kW-1,进一步的物理表征和密度泛函理论计算表明,在碳空位中由四个碳原子锚定单个铂原子(Pt-C4),该形成的位点就是ORR性能的主要活性中心。

图12 (a)单原子铂催化剂透射电镜图,(b)单原子铂氮催化剂氢氧燃料电池测试Fig. 12 (a) The TEM image of single atom catalyst (Pt1.1/BPdefect), (b) the H2-O2 fuel cell test of catalyst Pt1.1/BPdefect.

在二维方向上通过对金属表面原子电子结构和配位特性的精细调节可构造单原子层结构,其中所有原子在一个维度上无配位,但在另两个维度上保持金属晶体的高配位。该结构可使得所有低配位原子都暴露在催化剂的外表面,从而使得几乎全部的原子都能得以利用,提高其利用率和质量比活性。最近研究表明, 在单层石墨烯的小穿孔(< 3 nm × 3 nm)里面密封的铁(Fe)原子形成一个铁单层原子晶体碎片,但其在低电压电子辐照几分钟后就发生了团聚46。在原子层厚度的金属薄膜催化剂实际的应用过程中需要其具有较高的化学稳定性,而目前它们几乎都是异质结外延生长结构,其中金属原子与底层基质紧密结合,或多层原子层结构,其中金属原子与化学配体具有较强的相互作用47-50。而强相互作用的化学稳定剂可以屏蔽大部分表面原子,同时在反应过程中也抑制了反应物自由进入活性位点,无法实现其最终的应用。

由此,为了克服以上问题,魏子栋等51报道了一种在埃及夹层空间中生成独立且稳定的金属膜(如图13)。利用具有埃级高度扁平反应器的空间限域效应,成功实现了反应器内物质传递和反应过程的分步解耦,使得原子间的有效碰撞仅在平面方向得以强化,从而形成具有空间取向生长的单原子层的金属薄膜。该独立金属单原子层膜是迄今为止报道的最薄的金属材料,金属仅在二维方向上生长和扩展,该单原子层薄膜仅在二维方向上表现出高度配位,在Z方向上呈现悬空键。该合金单原子薄膜催化剂的氧还原质量活性是商用铂和钯的6倍和8倍,是三维结构催化剂的4.8倍;同时,二维金属薄膜较三维结构催化剂具有更好的稳定性。研究首次发现自支撑单原子层钯和钯-钴合金膜薄膜在二维配位/键合作用下,金属材料的价带和空带表现出一种不寻常的分裂,在x-y平面上,出现一个较低的能带,提高了稳定性,而在z方向上出现一个较高的能带,增加了反应活性。

图13 (a)金属单原子层能带分析,(b)金属单原子层能带分析透射电镜图,(c)电化学性能测试Fig. 13 (a) The energy band analysis of monatomic layers catalyst, (b) the TEM image of monatomic layers catalyst, (c) the RDE test of different catalysts.

综上所述,通过将铂单原子化以及单原子层化是提高铂基催化剂的利用率重要方法。同时还可以通过独特的配位杂化效应弱化催化中心物种对氧物种的吸附能,进一步提高催化剂的活性28,29,52。值得注意的是,催化剂中铂利用率的提升不完全等同于燃料电池膜电极中利用率的提升。膜电极中还涉及三相界面的构筑以及水、热管理,将在后面部分进行讨论。

2.6 抗中毒

在燃料电池的实际运行过程中,空气或重整气中的毒化物质,如CO,NOx,SOx等,会毒化催化剂,严重影响燃料电池的输出性能和可靠性。在低铂燃料电池中的影响更为显著,需要重视。目前,燃料电池抗中毒的研究工作相对较少,其抗毒化策略主要依靠系统层级的过滤或纯化。催化剂抗中毒能力的提升是简化系统、提升燃料电池环境适应性的关键。魏子栋等53以MoO3/C为基底沉积Pt,制备了一种抗硫化物中毒催化剂(Pt-MoO3/C),该催化剂不仅表现出良好的抗SO2毒化性质,还可以通过电位扫描使得催化剂恢复之前的催化活性(如图14)。其中的原因可能是MoO3弱化了S-Pt的结合强度,减小了对SO2的吸附能,因此该催化剂保持了原有的电子结构,使其具有良好的抗中毒性能。此外,非铂类催化剂表现出较铂基催化剂更优异抗中毒特性。魏子栋等54首次揭示了氮磷共掺杂结构的具有抗SOx,NOx和PO4中毒特性。如图15所示,申请人基于植酸开发的氮磷共掺杂碳(PNC)催化剂在酸性介质中具有优异的ORR催化活性,即使在毒化分子SOx,NOx和PO4存在下,其ORR催化性质几乎不受影响。该研究成果表明,相比P或N单杂原子掺杂结构,P-N共掺杂的结构可显著降低NOx和SOx在催化剂表面的富集程度,抑制了NOx在催化剂活性中心的毒化吸附,消除SOx分子在催化剂表面的聚集。而在NC和PC催化剂表面,NOx倾向吸附在杂原子临近的C位点(ORR的主要活性位),SOx则倾向大量聚集在表面所有位点,造成催化剂中毒。

图14 (a,b)催化剂在SO2毒化后在氧饱和的0.5 mol·L-1硫酸溶液下测试图,(c)催化剂毒化前后的质量活性(玻碳电极铂载量 Pt/C:0.1353 mg·cm-2,Pt-MoO3/C:0.08413 mg·cm-2)Fig. 14 (a, b) Linear sweeping voltammetry and mass activity of Pt/C and (c) Pt-MoO3/C catalysts before and after SO2 poisoning in O2-saturated in 0.5 mol·L-1 H2SO4. (Pt loading: 0.1353 mg·cm-2 for Pt/C and 0.08413 mg·cm-2 for Pt-MoO3/C).

3 高效低铂催化层

阴极催化剂催化性能的评价往往以半电池中的测试结果为指标。然而,催化剂在燃料电池催化层性能远不及半电池。其中涉及的影响因素众多,如气体传输,质子传递,反应产物传质等。在超低铂在载量的催化层中,各因素影响更为显著。特别是催化层中铂的利用率、三相界面构筑、催化层均匀性和有序性、以及催化层抗溺水性,对提高低铂催化层性能尤为重要55,56。

3.1 提高催化层中铂的利用率

传统的催化层使用商业铂碳催化剂以密堆积的形式构成,因此会存在较多的死角,空位,不能使反应物及时的到达催化剂的活性位点,因此造成铂利用率降低;而且密堆积的结构使得传质受限,燃料电池长时间运行产生的反应产物不能及时排出去,直接影响其稳定性56-59。

丁炜等56通过构建类神经网络催化层,将铂纳米粒子组装在具有优秀气体通道和导电通道的网络内。不仅提高了铂的利用率(0.098 mg·kW-1),而且构建的催化层连续运行130 h,未出现衰减现象,表现出良好的稳定性(如图16所示)。此外,通过离子交换将铂盐选择性吸附在具有磺酸基团的位点上,进一步通过电还原原位还原成铂粒子,以此制备铂纳米粒子则既接触具有磺酸基团的Nafion位点又接触导电体(碳载体)的三相界面上。所制备的低铂催化电极,在相同铂载量条件下,功率输出是传统电极的2.2倍,表现出极高的铂原子利用率。该方法可以最大限度地使铂颗粒暴露在三相界面反应区,可以显著的提高燃料反应中铂催化剂的利用率60。

图16 (a)类神经网络结构催化剂制备示意图,(b)氢氧燃料电池测试图,(c)燃料电池0.6 V下稳定性测试图Fig. 16 (a) Schematic illustration of the bionic design of a hollow alloy catalyst, (b) H2-O2 fuel cell j-E polarization and power density of different catalysts, (c) comparison of the fuel cell lifetimes tested at 0.6 V over 130 h for the MEAs employing the different catalysts.

3.2 催化层的均匀化与有序化

低铂膜电极催化层制备过程中产生的不均匀现象,对于电池性能影响存在不确定性。目前传统构建催化层的方法很多,其中最常用的是喷涂或滴涂的方法,因此在制备过程中或多或少会造成不均匀的催化层,局部会产生堆积现象。Bender等61对催化层中均匀性的影响进行了研究,通过在阴极电极中心制造一个厚斑,如图17a所示,厚斑对电化学活性催化剂面积和质量活性的影响很小。然而,电极的厚斑对燃料电池的质量输运特性有显著影响。如图17b,c所示,具有厚斑的电极会造成不规则的形态扭曲,由此会造成较差的传质效果,进而影响电池的性能。

图17 (a)阴极电极有无厚斑的燃料电池性能测试图,(b)无厚斑阴极电极侧面图,(c)厚斑阴极电极侧面图Fig. 17 (a) Polarization data for fuel cells with and without thick spot in catalyst layer. Cross-sectional SEM images of (b) sprayed thick spot #3, (c) 5 μL* 4 liquid-cast thick spot.

催化剂颗粒在阴极催化剂层(CCL)上的不均匀降解对PEMFCs的耐久性有很大影响,其中梯度CCL是提高电池性能和耐久性的有效结构之一。在催化层中构建梯度的方式有很多,包括铂颗粒尺寸的梯度分布、铂载量的梯度分布、离聚物的梯度分布、不同铂含量的均一铂载量层梯度分布等等。在梯度结构的催化层中,催化层与膜界面处高载量的离聚物或高载量铂有利于减小界面处离子和氧气的传质阻抗62-64。章俊良等65采用数学模型来评估几种以Pt/C为催化剂的梯度CCL结构在循环过程中的电化学表面积(ECSA)和Pt质量的变化,通过结合颗粒大小的梯度和CCL结构中的Pt负载,来实现高度耐用的PEMFCs (图18)。梯度模型的结果表明,靠近膜侧的Pt大颗粒可以显著减少ECSA和Pt质量的损失,但加速了Pt在气体扩散层侧的溶解。通过增加层数,相应于从CCL/膜界面到GDL的铂颗粒尺寸逐渐地减小,可以有效地保持循环后的高ECSA。同时通过操纵颗粒粒径梯度和铂载荷梯度,可以获得更均匀的铂活性表面分布,从而提高燃料电池性能和耐久性。对于低铂催化层而言,往往需要减小质子传输路径,所有铂纳米粒子均靠近质子膜,电池运行过程中稳定性的影响可能更为显著。低铂膜电极的梯度化构筑策略需要进一步研究。

图18 燃料电池催化层颗粒大小梯度分布结构示意图Fig. 18 Schematic views of the gradient CCL structures.

Middelman等5研究了自组装电极的纳米结构特性,提出了一种理想结构的催化层设计(如图19),即,膜电极有序化。通过形成有序的电子、质子、气体通道,减小氧气的局部阻抗、传质阻抗及水淹现象。有望大幅提高铂的利用率,形成良好的传质空间,进一步减少铂的使用,降低燃料电池的成本。近年来,膜电极在有序化方面取得了一些进展。Tian等66通过等离子体增强化学气相沉积法制备垂直有序的碳纳米管(VACNTs),再沉积铂层,经过热压转移,制备出垂直于膜的有序阵列膜电极。采用该方法制备的PEM燃料电池的VACNTs膜上的Pt催化剂具有优异的性能,在极低负载量(35 μg·cm-2),其氢氧功率密度可达到1.03 W·cm-2(如图20)。极大地燃料电池性能的突破主要得益于有序的电极结构设计,在性能保持的同时,可减少91%铂使用量,极大地提高了铂的利用率。Murata等67同样制备了垂直排列的碳纳米管负载铂的阴极电极,在低载量铂(0.1 mg·cm-2)负载的氢氧燃料电池中,在0.6 V下输出2.6 A·cm-2的高电流密度输出,表现出较高的铂利用率。其主要的原因是连续孔隙结构,载体材料良好的分散性,催化剂层与微孔层有良好的电接触,从而提高了传质性能。

图19 理想的催化层结构设计图Fig. 19 Schematic representation of the ideal electrode.

图20 (a)商用铂碳催化剂与垂直碳纳米管负载铂催化剂构建的催化层对比图示,(b)垂直碳纳米管负载铂催化剂构建的催化层扫描电镜图,(c)氢氧燃料电池性能测试对比(商用铂碳催化剂铂总载量(400 μg·cm-2),垂直碳纳米管负载铂催化剂(35 μg·cm-2))Fig. 20 (a) Schematic pictures of the catalyst layer geometry made of Pt catalyst on carbon powder and Pt catalyst on VACNTs film, (b) the SEM images of Pt catalyst on VACNTs transferred onto Nafion membrane by hot press,(c) performance comparison of single PEM fuel cells fabricated fully by Pt/VACNTs 35 μg cm-2 films and commercial Johnson Matthey 40% Pt/C powder with the Pt loading of 400 μg·cm-2.

Debe68展示了3M公司开发的有序的纳米结构薄膜催化层(如图21a所示),可以在大幅减少Pt使用量的同时提高MEA性能,这种全新的采用固定取向的催化层设计,扩大了电化学活性界面,增强了传质性能,使得铂基薄膜催化层的质量比活性显著提高,在大电流密度下保持良好的稳定性。该技术也被认为是最成功的有序3D结构设计。同时,邵志刚等69开发了一种开壁PtCo双金属纳米管阵列的纳米超薄催化剂层,将铂合金引入到阵列结构薄膜催化层。将直径约为100 nm的开壁PtCo双金属纳米管垂直于质子交换膜,形成厚度约为100 nm的超薄催化剂层,作为阴极其最大利用率为14.38 kW·g-1,超过了DOE的指标,实现了在低载量条件下高功率的输出,加速降解实验表明,制备的纳米结构超薄催化剂层比传统的CCM催化剂层更稳定。在催化层中除了反应物的传输,产物水的传输对燃料电池的性能也具有极其重要的作用。

图21 (a) NSTF电催化剂扫描电镜图,(b) iR矫正后不同电催化剂制备的燃料电池极化曲线Fig. 21 (a) The SEM images of NSTF, (b) iR-corrected polarization curves for fuel cells fabricated by different catalysts.

3.3 抗溺水电极

水汽的传质空间受阻往往会造成水淹现象,进而阻碍气体到达活性位点完成反应。特别是在低铂载量下,活性位点承载的电流将过于集中,局部水淹将更为严重,由此对电池造成较大损伤。魏子栋课题组70通过采用含有防水油、二甲基硅油(DMS)的开发了一类防淹电极(AFE)解决了多孔电极孔隙中的驱水问题(如图22)。该抗水淹电极引入的DMS对氧的溶解度比水高10倍以上,可以解决孔径范围为20-70 nm的孔的水淹问题。如图23所示,在恒电流放电下,传统电极运行7 h后发生了水淹,而适量的二甲基硅油掺杂可有效的减缓电极水淹的状况,且效果突出。同时,为了对传质效率进行准确的评价,开发了一种特殊的“鼓形”工作电极71。如图24,将拨浪鼓工作电极浸没到HCIO4溶液中,气体通过气体扩散层背冲达到催化层在三电极体系中反应。经过测试发现,在膜电极中有序宏观介孔Pt/C催化剂组成的催化层的传质效率是商业铂碳催化剂的4倍左右,同时具有优异的抗水淹性能和稳定性。目前,低铂催化层的溺水和抗溺水研究仍处于初期阶段。解析电极局部溺水对于低铂催化层影响、开发低铂抗溺水电极对于开发高效低铂燃料电池系统十分重要。

图22 传统电极和抗溺水电极原理图示Fig. 22 Schematic of processes happening in the CPE and the AFE.

图23 在燃料电池1 A·cm-2下做恒电流放电Fig. 23 Cell voltage versus time of a MEA with an AFE or a CPE cathode at a current density of 1 A·cm-2.

图24 (a)拨浪鼓电极构造,(b)拨浪鼓电极工作系统,(c)催化层部分水淹到全部水淹图示,(d,f)拨浪鼓工作电极测试图Fig. 24 (a) The schematic and optical pictures of the selfmade “rattle-drum”-like working electrode; (b) the three electrode testing system constructed by a “rattle- drum”working electrode, a platinum counter electrode, and a reference electrode; (c) scheme for the formation of partial/total flooding in the catalyst layer; (d, f) the test of“rattle-drum”-like working electrode.

4 离聚物与超薄质子膜

质子膜和离聚物作为质子在正负极和催化层中传输通路,对于提升膜电极整体的稳定性和性能至关重要。其中,离聚物不仅会影响质子传导性,对于气液在催化层中传输也影响显著。新型的离聚物的开发需要同时考虑质子传导以及透氧性能。而质子膜的厚度则很大程度上影响质子传输阻抗,进而影响膜电极整体性能。

4.1 离聚物

针对离聚物,提高其离子电导率,增强氧的传质和离聚物的疏水性是进一步提高其输出性能的重要手段。开发兼并高透氧离子聚合物结构、高质子传导性、疏水性等特点的新型离聚物对超低铂膜电极的极具应用价值。据美国能源部2019报告指出,3M公司联合其他科研机构开发的一种新型离聚物氧透性增加了64%,离子导电率增加了73.6%,不仅可以极大地减小膜电极阻抗,而且增强了其水管理和稳定性。在膜电极铂总载量为0.125 mg·cm-2时,其0.9 V下质量比活性达到0.36 A·mg-1,30000圈老化质量活性损失仅为24%。研究说明,离聚物的优化改性是提升低铂膜电极性能的重要补充。

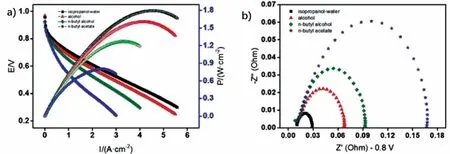

此外,离聚物的影响还体现在制备膜电极所用的墨水中。陈胜利等72以商业铂碳催化剂做阴极催化剂,通过对墨水溶剂的研究,发现溶剂对电极表面形貌、催化剂与离聚物粒子的尺寸和分散性会产生不同的影响。提出了以异丙醇-水(4 : 1)混合物作为溶剂所得到的电极具有最好的性能(如图25所示),通过一系列表征表明水的引入增强了溶液内的氢键作用使得溶解挥发速率减慢,使溶剂介电常数增加,从而改善了催化剂和离聚物的分散性,电极表面的均匀性,同时,该溶剂溶解的催化剂与离聚物粒子最佳尺寸范围为400-800 nm。

离聚物在催化层的含量中也有一个最优的范围。一方面,离聚物含量过低会影响催化过程中的质子传输。另一方面,离聚物过量又会导致气体传质受阻。因此适量的离聚物才能在催化层中实现高性能的输出73。质子交换膜燃料电池电极的性能受离聚物含量的影响,Suzuki等74通过建立聚合物电解质膜燃料电池的三维中尺度模型,将碳和电解质在阴极催化剂层(CCL)中的渗透路径可视化,探索了Nafion对燃料电池催化剂层中的影响,在Pt/C载量为0.1 mg·cm-2时,离子聚合物含量在33%左右是最佳的。在这种情况下,电子连接和离子连接都产生了铂催化剂的最大的活性表面积。同时,以上最佳的离子聚合物含量与在实验条件下探究的Nafion含量几乎相同75-77。通过离聚物的优化,在膜电极中构建质子通路,电子通路和气体通路不仅提高了铂的活性表面积,还减小了气体传输阻抗,增强燃料电池的输出性能。而由离聚物组成的质子交换膜,其物理化学性质对膜电极也具有很重要的影响。

4.2 超薄膜电极

在燃料电池的运行过程中,质子交换膜作为固体电解质,其主要的作用是传递质子、隔绝阴阳两极气体反应物。在常用的Nafion膜中,不同型号的膜,其厚度也不同,分布范围为2540-20 μm。Yu等78评价了不同的型号的Nafion膜对燃料电池性能的影响(Na fion-115:125 μm;Na fion-117:175 μm;Na fion-112:50 μm),结果表明Nafion-112膜显示出最优的电化学性能,主要原因是在氢氧燃料电池运行过程中,较薄的膜有利于减小反应过程中的欧姆阻抗。

图25 (a)商业铂碳催化剂在0.1 mg·cm-2下,不同溶剂的燃料电池测试曲线,(b) 0.8 V下的阻抗图Fig. 25 Plots of cell voltage and power density as function of current density (a) and electrochemical impedance at 0.8 V (b) for different MEAs.

如图26a所示,Ticianelli等73同样得到了上述结论,并提出较薄的膜对压力敏感度增加,可有效的减小膜与催化层中间的界面电阻。在高电流密度区,当氧分压增大时,较薄的膜可以大幅度增加其电流密度,相反,对于厚膜,其电流密度增加微小。由于膜厚度的增加,在较高的催化剂负载下传质受限,增加了反应物气体扩散的距离,发生了水淹。Adachi等79研究了较薄的膜厚度(6-201 μm)对水传输的影响,结果表明,更薄的膜对于电池的性能改进,在高电流密度的下更为明显(如图26b所示),其对应的阻抗也更小。同时,在膜厚度小于56 μm时,催化层与膜的界面阻抗是影响水传输阻抗的主要因素,在膜厚度为6 μm时,其界面阻抗达到水总传输阻抗的90%。然而,目前的膜电极中常用的膜均小于56 μm,因此其阻抗主要来自于催化层与膜的界面阻抗。众多研究者为了减小二者的界面阻抗,增大界面面积,开发了较多的催化层与膜的组合方式。Klingele等80利用喷墨印刷法直接将Nafion沉积到阴极、阳极催化层,然后将两个电极的Nafion膜沉积层相对热压到一起,形成的膜电极在氢空燃料电池中(阴、阳两极均为0.5 mg·cm-2)可达到1.27 W·cm-2,氢氧燃料电池中可输出4.07 W·cm-2,显示出较低的阻抗,主要原因是直接沉积膜相对较薄,该膜与催化剂层的接触电阻明显降低(如图27所示)。同时在干燥的条件下运行,其电池输出下降不到10%,主要得益于特殊的组合结构增强了阴极产物水通过薄且接触良好的膜层的反向扩散。Breitwieser等81采用直接膜沉积法制备了具有较高利用率的铂催化剂聚合物电解质膜燃料电池。如图28所示,在80 °C、300 kPa、超低载量为0.029 mg·cm-2下,氢氧燃料电池可输出2.56 W·cm-2。其铂的利用率高达88 kW·g-1,为目前取得的最高的铂利用率。与先进的CCM燃料电池相比,其膜厚度8-15 μm小于商业N-211 (25 μm),且离子电阻显著降低,功率密度提高,在高电流密度范围内,可以实现高Pt利用效率。

图26 (a)不同Nafion膜厚度下燃料电池测试曲线,(b) iR矫正后的测试曲线Fig. 26 (a) Polarization curves and cell resistances (Rcell) of commercial catalysts with different membrane thickness, (b) corresponding iR-corrected polarization curves.

图27 (a)直接沉积膜电极制备方法,(b,c)催化层与膜的不同界面形式图示,(d,e)氢氧燃料电池测试极化曲线与对应阻抗测试图Fig. 27 (a) Schematic illustration of directly deposited membrane, (b, c) graphs with different interface structure, the polarization curves (d) and electrochemical impedance spectroscopy (EIS)-data (e) for the direct deposited membrane MEA and a commercial Nafion® HP based MEA (as reference) under optimized operation conditions.

图28 (a)直接沉积膜法和传统CCM法制备的膜电极在阴阳极均为0.029 mg·cm-2超低载量下,氢氧燃料电池测试图;(b)直接沉积膜制备的膜电极截面扫描电镜图Fig. 28 (a) Polarization data for fuel cells with low Pt-loading: 0.029 mg·cm-2 with a DMD and a conventional CCM fuel cell with N-211 membrane are compared; (b) SEM-images of cryo-fractured cross sections of DMD-MEAs with 0.029 mg·cm-2 Pt-loading.

此外,为了减小电极阻抗,优化电解质膜的界面,研究者通过压模法,电子束刻蚀法,热印转移法等方法制备出具有微纳结构界面的电解质膜82-84。Gates等84利用印花模板热压Nafion膜制备出具有微结构的Nafion膜,结果表明,具有微结构PEMs在启动和加热条件下均优于平面PEMs,微结构的引入强化了传质,减小了电极的阻抗。然而,氢渗透现象较为严重,还需要进一步优化。Omosebi等85利用氧等离子刻蚀Nafion膜,结果表明,蚀刻减小了净极化损失,界面改性使Nafion表面导电性增强,等离子体刻蚀使得表面粗糙度增大,从而使得局部表面增大,因此极大地减小了欧姆损失。

综上所述,目前低铂燃料电池催化剂、膜电极技术已取得较大突破与进展(表1)。其中,催化剂质量活性提升、离聚物、超薄质子膜对燃料电池的电化学性能具有极其重要的影响。此外,催化层中墨水的调控和催化层结构的设计也是影响电池性能的关键。研究者据此对PEMFCs中水淹、质子传质、氧气传递阻抗等常见的问题所提出的优化方案和改进方法,对未来PEMFCs的应用具有很大的指导意义。

表1 铂基催化剂电化学性能汇总Table 1 List of the electrocatalytic performance for Pt-based catalysts in this review.

4 结论

铂基催化剂的晶面调控、合金化和去合金化研究为提升催化剂质量活性提供了有效策略。铂基催化剂半电池质量活性已达到13.6 A·mg-1@0.9 V,膜电极中质量活性达到1.77 A·mg-1@0.9 V,均已超越DOE2020研究目标。然而,铂基催化剂的抗中毒性能提升,特别是在低铂载量下的抗中毒提升,尚需进一步深入研究。膜电极方面,超薄质子膜(小于10 μm)、高效离聚物的开发与应用有望大幅提升膜电极性能。当采用超薄质子膜的超低铂燃料电池(0.029 mg·cm-2)氢氧输出性能已经达到2.56 W·cm-2,铂利用率达到88 kW·g-1。未来在构筑高铂利用率催化层或CCM、抗溺水、提升超薄膜稳定性方面的研究将成为低铂燃料电池的研究重点。燃料电池动力车的大规模发展仍需依赖铂基催化剂,下一代催化剂可能会集中在铂合金与非铂混合型催化剂,通过多种活性位点协同作用,提升催化性能。对于膜电极的组装方式,通过催化层-膜-催化层层层组装,优化膜与催化层界面,消除气体扩散阻抗,加强水管理性能,提升抗中毒特性,建立一体化超薄低铂膜电极,对于提升燃料电池性能降低成本同样至关重要。

猜你喜欢

杂志排行

物理化学学报的其它文章

- 有序金属间化合物电催化剂在燃料电池中的应用进展

- Recent Progress in Proton-Exchange Membrane Fuel Cells Based on Metal-Nitrogen-Carbon Catalysts

- 提升燃料电池铂基催化剂稳定性的原理、策略与方法

- 高温聚合物电解质膜燃料电池膜电极中磷酸分布及调控策略研究进展

- Formic Acid Electro-Oxidation Catalyzed by PdNi/Graphene Aerogel

- Enhanced Performance and Durability of High-Temperature Polymer Electrolyte Membrane Fuel Cell by Incorporating Covalent Organic Framework into Catalyst Layer