MARK III型LNG薄膜舱波纹板焊接研究

2021-09-28赵建宇李志林张海峰

赵建宇,李志林,张海峰

(扬州中远海运重工有限公司,江苏 扬州 225200)

0 引言

MARK III型薄膜舱主要由主屏壁、次屏壁和绝热层构成。主屏壁材质为304L不锈钢波纹板,次屏壁材质为3层复合材料薄膜,绝热层材质则是加强聚氨酯泡沫。主屏壁波纹板可以承受晃荡载荷,近年来广泛用于LNG燃料舱。304L不锈钢波纹板的焊接结果决定了MARK III薄膜型围护系统主屏壁的完整性,是LNG船围护系统建造成功与否的关键。因此对MARK III型波纹板的焊接技术进行研究十分重要。

主屏壁波纹板通过各个零件搭接来实现密封,搭接采用氩弧焊。MARK III主要的技术难点在于波纹区域的焊接与检验。因不锈钢薄膜很难采用超声波等无损探伤方式来检测其内部的焊接质量,因此需要在焊接过程中严加控制以达到良好的焊接效果。本文通过对波纹板的设计、材料、性能的研究,得出波纹板的焊接方式。

1 不锈钢波纹板的特点

MARK III围护系统薄膜由AISI 304L低温不锈钢制造,经过冲压加工成纵横交叉、2种大小波纹的褶皱板,波纹大小正交的波纹约按340 mm间距排列。通过纵横2个方向的变形来消除不锈钢板内的应力,实现以下4个方面均为零应力的概念设计。

(1)LNG低温液舱引起的应力及热胀冷缩造成的应力。

(2)抵消船体在运营过程中的变形连带不锈钢板出现的变形应力。

(3)长期的低应力甚至零应力状态,保证了主屏壁不锈钢板的疲劳寿命。

(4)波纹板内部几乎无应力的状态,更容易保证波纹板在液货舱各个位置的焊接质量。

主屏壁波纹板是预制加工件,可分为平面波纹板件和角区波纹板件2类,其中角区波纹板件包括角区连接件、转角连接件、端部密封件。每张板波纹成型后预留搭接边缘,便于薄膜安装时搭接使用。每张薄膜根据自身所处的位置来决定边缘加工情况。

2 波纹板的安装

为保证波纹板各个位置的良好配合,应首先进行划线。划线主要考虑的因素及处理方式如下:

(1)为消除建造误差,应从舱室中间向四周划线,边缘区域波纹板加放余量。

(2)为保证各个舱壁的波纹连续,应划定基准轴线。基准轴线的直线度偏差<1 mm/m,2个平面的轴线错位<2 mm。

(3)为保证每个面波纹及搭接的正确性,应对每个波纹板的位置勘划限定线。限定线偏差应该<3 mm,使波纹板一一对应。

波纹板的零件有“压肩”处理以实现更好的搭接质量,因此在设计阶段就需确定安装工序,然后根据安装工序进行零件的预制。对于现场作业部门来说,薄膜的安装一定要严格按照图纸的安装顺序和划线位置进行,否则将出现搭接错误的情况。过程中必须严格控制精度,保证波纹板的位置与搭接的长度匹配,特别是波纹板顶部和底部,需特别注意波纹的连续性。

3 焊接准备

3.1 表面保护及清洁

主屏壁波纹板表面有一层薄薄的聚氯乙烯胶带,保护其在运输途中及液货舱安装过程中不受外力损伤。波纹板搬运过程中易被汗水、焊渣等污染,所以需要戴好手套。如被污染应及时用丙酮擦拭。特别注意的是,波纹板的储存和施工现场不允许碳钢的存在,严禁两者混放在一起,以免波纹板受到污染后被腐蚀。直至波纹板安装前,才能将背面全部和正面部分的保护膜撕除,并清除波纹板边沿正反面至少60 mm区域内的污物。

3.2 焊接设备

MARK III型液货舱围护系统主屏壁不锈钢波纹板焊接主要采用钨极氩弧焊法。由于钨极氩弧焊能有效隔绝外界空气,焊缝质量容易保证,在很小电流区域内电弧稳定性好,可以进行全位置焊接,因此搭接焊接可采用低脉冲自动钨极氩弧焊;角区部位的焊接,因形状复杂,仍需使用手工钨极氩弧焊。

焊接之前,需要做好以下准备工作:

(1)用于MARK III主屏壁波纹板的所有焊接设备都应处于良好的工作状态。

(2)通过一系列的测量来确定波纹板的安装位置和固定是否正确,以及确认接地连接是否牢固。

(3)所有的接地都需要连接在同一个系统中,禁止直接焊接在波纹板上。

3.3 定位焊

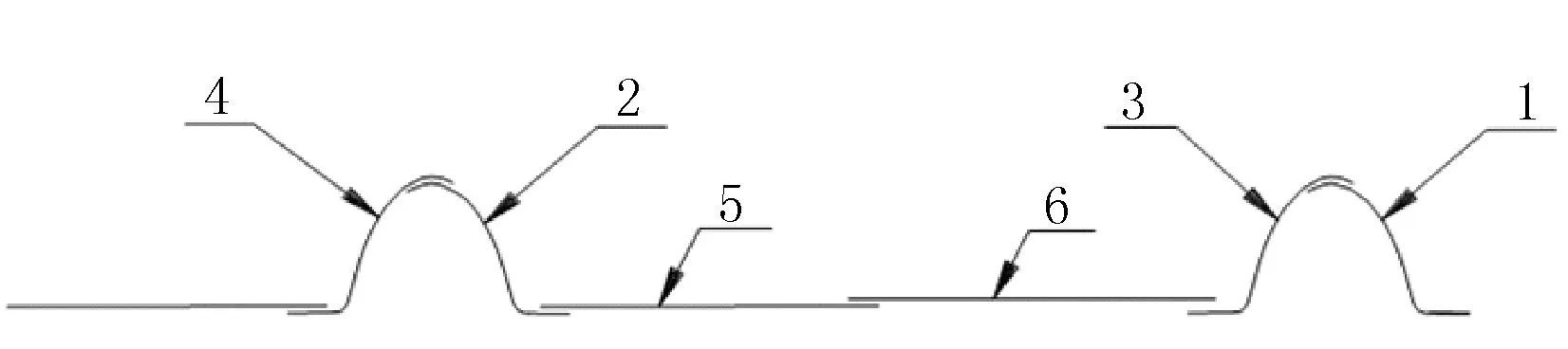

定位焊是在不使用填充金属的情况下,通过简单的熔接将波纹板固定的点焊。定位焊后应保证搭接位置,特别是波纹位置的间隙达到连续焊接的要求。因此,首先从波纹板顶部开始进行大间距点焊,然后进行波纹根部的点焊,最后进行平坦位置的点焊。定位焊间距为平坦部位50 mm、波纹部位15~20 mm,其焊接顺序和位置见图1。如果大间隙点焊后出现部分位置搭接处间隙超过0.3 mm,可以通过密集点焊方式使点焊间隙小于0.3 mm,保证后续自动焊接,必要时可以采用10 mm的点焊间距。

1~12—焊接点。图1 点焊的顺序和位置

4 波纹板的焊接

4.1 波纹板与锚固条的焊接

1.2 mm的波纹板和20 mm的锚固条采用间断焊接的方式,长度20 mm,间距40 mm。

实际焊接时,必须要避开铆钉的位置;锚固条焊接自动焊、手工焊都可以采用,但在间断焊接之前一定要完成定位点焊以保证焊接质量。

4.2 波纹板与两面体角型不锈钢的焊接

由于板厚有很大差别,所以1.2 mm的波纹板焊接到8 mm角区不锈钢上时应有足够的熔深以避免焊缝过平。实际焊接时,当焊接从转角过渡到与波纹板搭接的地方,需改变焊接电流以保证焊接的质量,但同时要保证焊接的连续性。

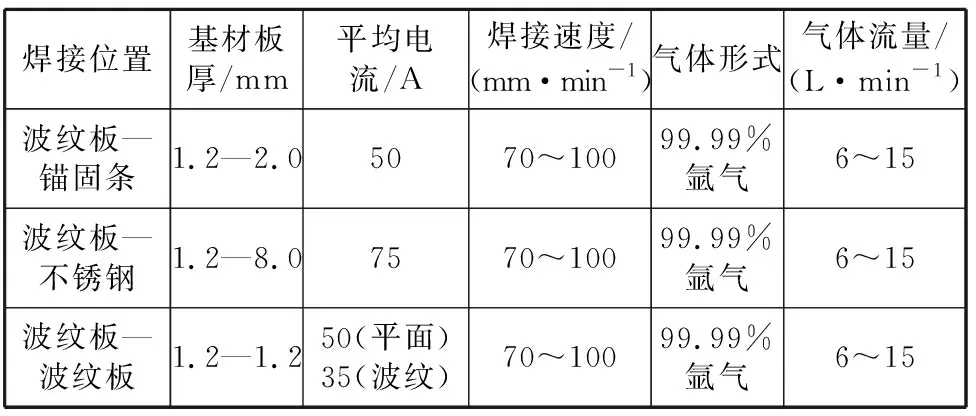

4.3 不锈钢波纹板焊接方式

所有焊接都采用搭接焊的焊接方式时,焊前需刷除焊接区域的氧化物。手工焊接时应注意焊接的连续性,焊接不可在波纹顶部及根部间断,下次焊接前应将上次焊接的部分熔化后再进行,以确保焊接质量。手工焊焊接顺序见图2。焊后产生的有害残留物需要去除,焊缝均需抛光处理。

1~6—顺序号。图2 手工焊焊接顺序

4.4 焊接参数

焊接参数见表1。需注意的是,在现场施工时,从锚固条移动至波纹板焊接时,焊接不可间断,但焊接参数需相应逐步调整。

表1 手工焊焊接参数

4.5 焊接变形控制

焊接变形控制方法为:首先进行定位焊保证波纹板的位置;然后通过密集点焊的方法将波纹板固定,限制焊接时因热应力引起的间隙超差及焊接变形,保证装配尺寸满足公差要求;在焊接过程中采用合理的焊接顺序减少焊接应力,控制焊接变形。

也可在焊接前安装特制夹具工装,通过夹具固定法的强制手段来减小焊后变形。当波纹板面积较大、焊缝较长时,可采用压紧法,分别放2块压紧工装在焊缝两侧来减小焊接变形,如同时使用铜板压紧并辅助散热,效果更佳。焊接时待焊件间隙应在保证焊缝尺寸的情况下越小越好,切割的熔渣与剪切毛刺清除干净。

4.6 完工检验

完工检验主要的检测方式有目视检测、渗透检验、金相试验和完工的密性试验。

4.6.1 焊缝检验

(1)应对焊接区域及其以外的波纹板区域进行检查,特别是底板、斜底板处应仔细检查是否有材料或工具。坠落可能破坏不锈钢波纹板的情况。

(2)所有的焊缝都要目检,检验焊缝是否圆滑过渡到母材,是否有裂纹、凹坑、气孔、电弧打伤和表面不平整等缺陷。平直部分焊缝的背面氧化长度每340 mm中不允许超过10 mm;波峰部分焊缝的背面氧化长度每个波中不允许超过20 mm。

(3)进行渗透检验时,任何焊缝或者区域均不允许裂纹的存在。

(4)通过金相试验确定焊缝的质量:对焊缝横截面进行抛光、打磨和酸洗后用至少放大10倍的镜头来检验表面,并放大至少50倍拍摄金相照片。

4.6.2 主层密性试验

主屏壁焊接完成后,应采用下述2个密性试验检验焊接质量。密性试验前,应对所有的焊缝进行目视检查,保证无明显缺陷。

(1)氨气试验:将氨气和氮气的混合气体通过提前预制好的开孔注入主层空间,然后将显像剂喷涂在焊缝上。如焊缝质量不达标,有泄漏点,显像剂会变色。

(2)主屏壁压力试验:将主、次层空间压力抽到约为-0.08 MPa,测试24 h内压力的变化。

5 结论

(1)MARK III型LNG薄膜舱围护系统不锈钢波纹板焊接技术是整个MARK III技术的重点,焊接的质量决定了整个围护系统的完整性。采用先定位焊再连续焊的方式,能够有效保证焊接质量。连续焊接时,先焊接波纹区域再焊接平直区域可以有效控制焊接变形。

(2)在实际施工过程中,需注意焊接环境及焊接参数的控制,这将直接影响最终的焊接质量。

(3)目前焊接工艺实践不多,仍需要在施工中不断实践总结,创新施工工艺,完善出一套完整的MARK III型薄膜舱波纹板的焊接技术。