叠压系数对车用永磁同步电机铁耗的影响

2021-09-27黄安贻

黄安贻,禹 雷

(武汉理工大学 机电工程学院,湖北 武汉 430070)

电机损耗包括绕组铜耗、铁芯损耗、机械损耗和杂散损耗四大类[1]。铁芯损耗是由于铁磁材料在交变磁场作用下产生的损耗,会引起电机发热温升,若电机温升过高,会降低永磁电机性能,甚至使永磁体产生退磁[2],给电机带来不可逆转的损坏。

笔者以丰田公司pruis混合动力车型所使用的永磁同步电机为对象,研究当电机铁芯采用不同叠压系数时的损耗情况。在电机铁芯工艺中,叠压系数是一项非常重要的参数[3-4]。铁芯叠压工艺是将一定数量硅钢片整理、压实、固定,在后面工序中不松散、不变形。叠压过程中,叠压系数关系到电机铁耗的大小。若叠压系数偏小,会导致铁芯有效面积减小,电机磁路磁导降低,空载电流升高,功率因数降低,电机输出转矩能力降低;叠压系数过大,毛刺会破坏片间绝缘,导致连片,增大涡流损耗。因此,合适的叠压系数对电机的各项性能有着十分重要的影响。

1 应力对硅钢片导磁率影响

硅钢片在受到应力时,其磁感性能会发生改变。拉应力和压应力对硅钢片分别有促磁和阻磁的作用,硅钢片的磁导率分别有所增加和减小。材料磁导率和外应力之间关系为:

(1)

式中:μσ为应力作用下的磁导率;Bm为磁通密度峰值;λs为磁致伸缩系数;σ为应力;Δμ为磁导率变化量,Δμ=μσ-μh;μh为初始磁导率。

硅钢片为正磁致伸缩材料,其磁致伸缩系数λs>0。受到拉应力时,σ>0,式(1)两边为正,磁导率变化量Δμ>0,磁导率增加;当硅钢片受到压应力时,σ<0,式(1)两边为负,磁导率变化量Δμ<0,磁导率减小。

硅钢片被叠压成铁芯时,在轴向受到压应力作用,轴向磁导率减小。磁力线沿径向传递到气隙,在径向上,硅钢片尺寸有所增加,等效于受到拉应力作用,径向上磁导率增加。

2 铁耗计算模型

电机的铁耗是指铁磁材料在变化的磁场中产生的能量损耗。工程中,常用经验公式(2)计算铁耗PFe[5-7]:

(2)

式中:CFe为铁耗系数;G为铁耗重量;f为磁场频率。

该经验公式能满足工厂对于即将出厂的电机估算铁耗,但其不足之处在于,在科学研究中,无法满足科研人员研究电机某一项参数变化对电机铁耗的影响。

根据Bertotti提出的三项式铁耗分离模型,将电机铁芯损耗分为3部分:磁滞损耗、涡流损耗和异常损耗[8]。磁滞损耗是由于磁畴之间相互摩擦产生的能量损耗;涡流损耗是由于铁磁材料在交变磁场作用下不断充磁退磁过程中产生的环状涡流引起的损耗;异常损耗由于铁氧体在外加磁场较弱时剩磁产生的。铁耗可按式(3)计算:

PFe=Ph+Pc+Pe=

(3)

式中:Ph为磁滞损耗;Pc为涡流损耗;Pe为异常损耗;Kh为磁滞损耗系数;Kc为涡流损耗系数;Ke为异常损耗系数;f为磁场频率;Bm为磁通密度峰值。

从式(3)可知,磁通密度幅值、硅钢片厚度、磁场频率对铁耗影响较大。而叠压系数的取值决定了铁心的有效面积,铁芯的有效面积是电机磁路磁导、磁通密度的影响因素之一,因此叠压系数的优化、取值是电机设计中非常重要的一个环节。

3 电机空载、负载磁密特性研究

本文采用的是丰田公司prius混合动力车型使用的永磁同步电机,该电机为8极内置式转子磁路结构,48槽定子,三相单层绕组。电机具体性能参数如表1所示。

表1 pruis车型永磁同步电机性能指标参数

3.1 电机空载磁场分布

电机空载时理论上绕组相当于开路,电流为零,电机内磁场全来自转子永磁体励磁产生。但是实际情况中,由于轴承摩擦阻力、风阻等,定子绕组内有电流,但幅值很小。

以叠压系数为94%时为例,电机空载时磁通密度和磁力线分布界面图如图1所示,时间为电机接通电源后的0.01 s。从图1可知,永磁同步电机在空载时,磁通密度分布比较对称,磁场饱和情况存在于永磁体磁极与气隙交界处,两永磁体中间的定子齿部磁感应强度较小,这是因为丰田prius永磁同步电机的永磁体充磁方式是相邻永磁体垂直充磁,永磁体产生的磁场在一定程度上有所抵消。从磁力线分布可知,电机空载时漏磁较少,磁力线分布比较均匀,大多数磁力线通过气隙与定子齿部或轭部相交,只有在永磁体磁极有少量漏磁,属于正常现象。

图1 空载情况下电机内部磁场分布界面图

3.2 电机负载时磁场分布

图2(a)和图2(b)分别为电机负载运行时电机内部的磁通密度分布和磁力线分布情况。从图2可知,相比于空载时,电机内部磁场强度增大了许多,分布也变得不均匀,此时A相电流达到最大值,由于电枢作用,起到增磁效果,A相附近磁场强度较大。

图2 负载情况下电机内部磁场分布界面图

3.3 不同叠压系数下的磁通密度峰值分析

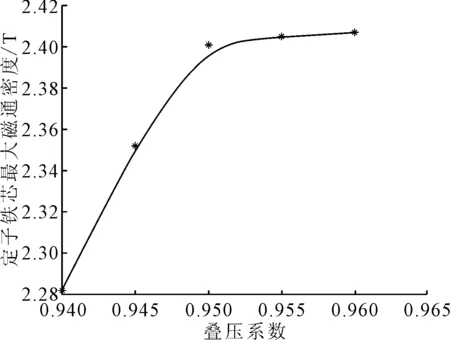

根据电机叠压系数选取范围[9],选择94%、94.5%、95%、95.5%4个叠压系数。硅钢片型号为美国牌号M19_29G型硅钢片,具有高磁导率和低损耗值,厚度为0.33 mm。当电机在额定工况时,保持其他参数不变,采用不同的叠压系数,电机内部磁通密度峰值情况如图3所示。从图3可知,叠压系数在低于95%时,磁通密度峰值随着叠压系数的增加快速上升;当叠压系数超过95%时,硅钢片趋于饱和,内部磁通密度增长缓慢。因此,做叠压工艺设计时,叠压系数应设计在95%之下,过高的叠压系数,由于硅钢片饱和,磁导率逐渐减小,对电机性能提升不大,并且还有可能导致层间电阻绝缘被破坏,增大涡流。

图3 不同叠压系数下磁通密度峰值

4 定子铁芯损耗计算

4.1 磁通密度特征点选取

定子铁芯内部不同位置的磁场分布、磁通密度大小都不相同,各个位置的损耗情况也不一样。根据张晃清,赵海森等的研究,可以在定子铁芯内部各区域选取特征点,特征点的磁通密度等效为所在区域的磁通密度,从而计算得到整个铁芯的损耗[9-10]。

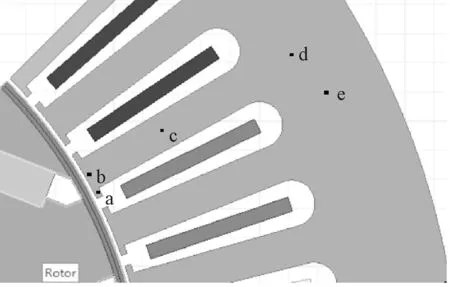

磁通密度特征点的选取应具有代表性,才能提高损耗计算精确度[11]。特征点的选取如图4所示,a点位于定子齿尖部位,b点位于定子齿冠中间,c点位于定子齿中部,d点位于定子齿部和轭部相交处,e点位于齿槽底部与轭部中间。

图4 特征点的选取

4.2 特征点磁通密度特性瞬态分析

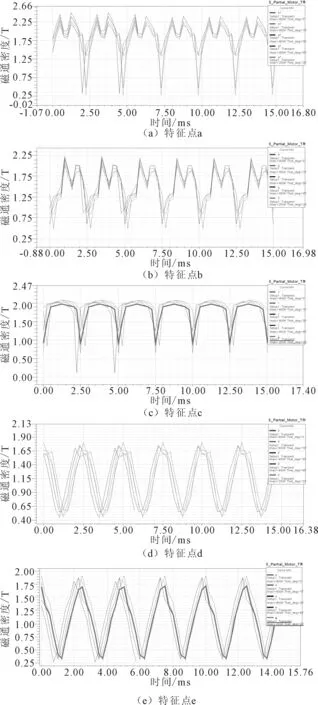

以叠压系数等于0.94为例,定子绕组通入幅值为250 A的正弦波形电流,对定子铁芯上选取的5个特征点进行瞬态分析,各个特征点磁通密度瞬态分析结果如图5所示。

图5 磁通密度特征点瞬态分析结果

根据计算结果分析可知:①定子齿部的磁通密度大于轭部磁通密度,在定子齿部区域,磁通密度情况是:齿尖>齿冠>齿身;②越靠近气隙的部分,谐波含量越大,越靠近轭部的部位,其磁通密度变化波形越接近正弦。而谐波会带来比较多的异常损耗,在定子齿尖和齿冠部位产生比较多的热量。

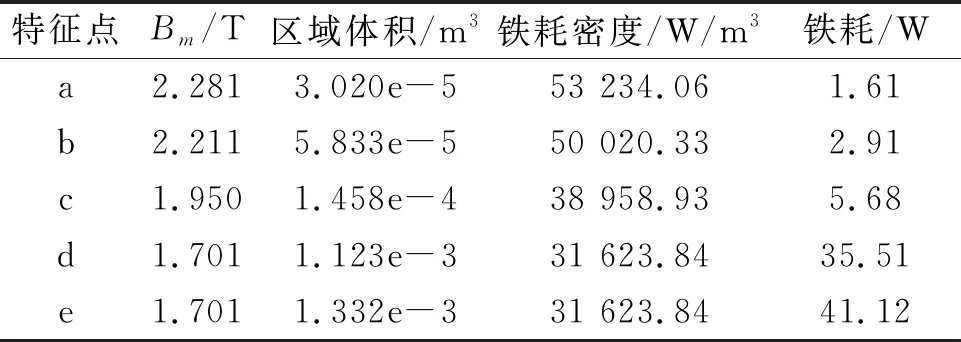

4.3 定子铁耗计算

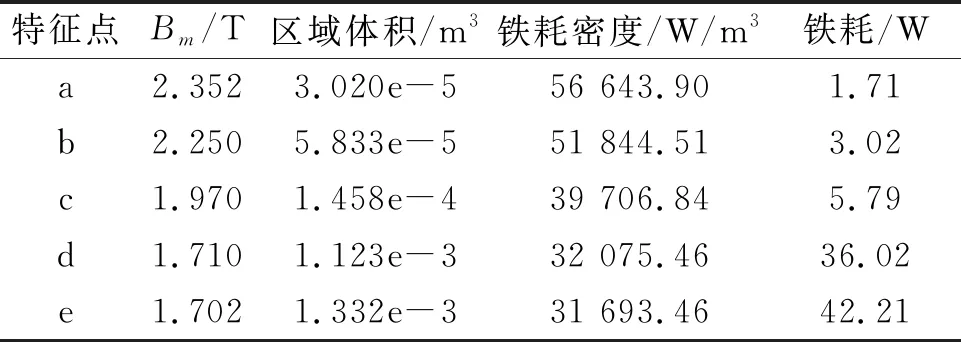

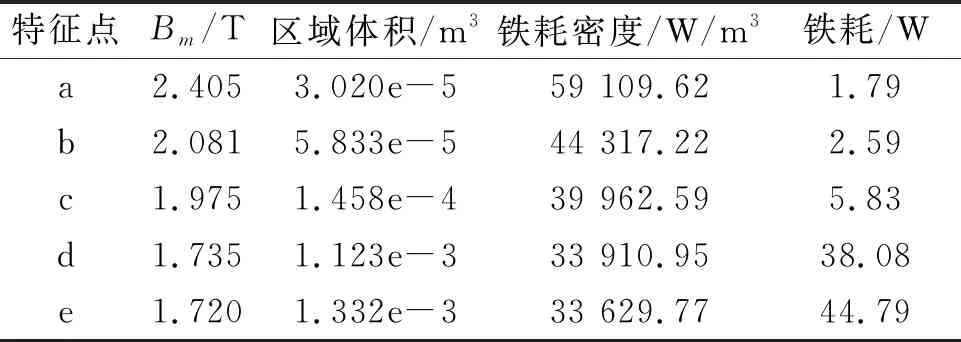

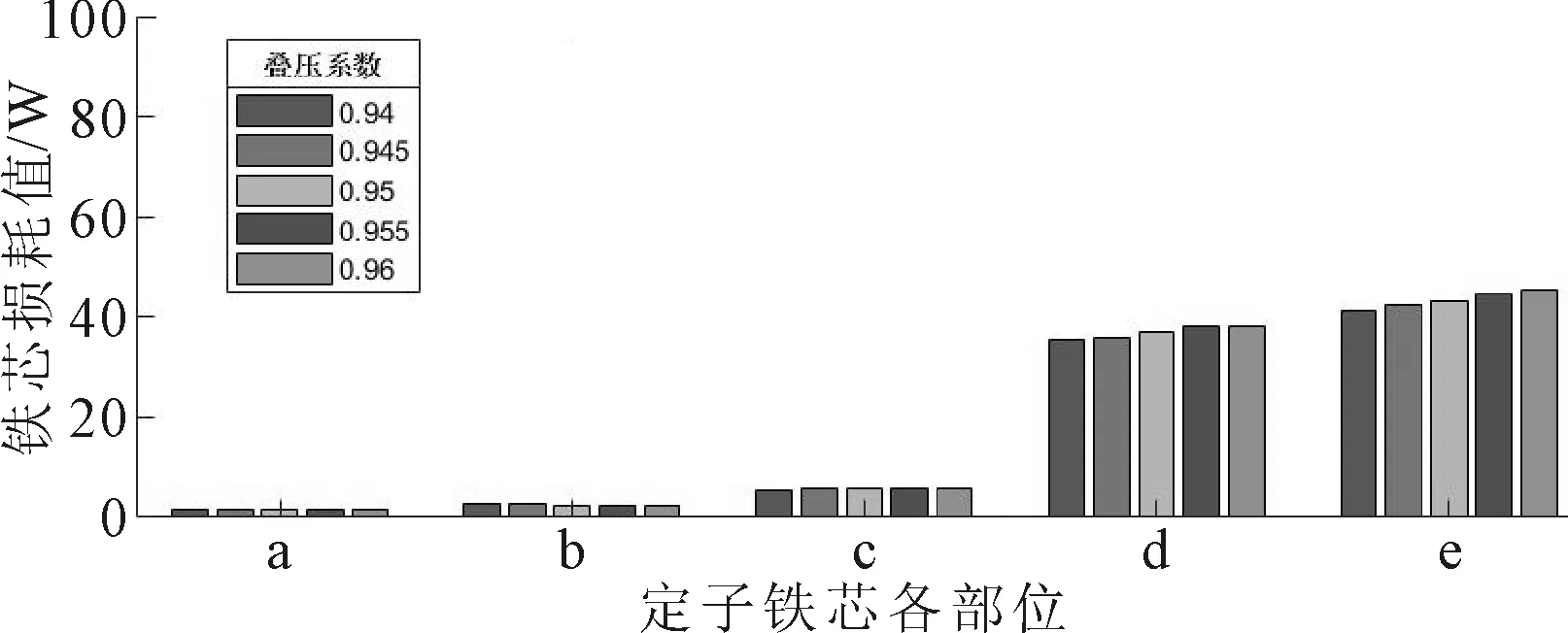

根据式(3)计算出铁芯各区域的铁耗密度,然后与该区域体积相乘得到该区域铁耗,最后叠加各区域铁耗即得到整个定子铁芯损耗。将M19_29G硅钢片B-H特性输入maxwell材料库后,maxwell计算磁滞损耗系数为Kh=184.23,涡流损耗Kc=0.386 3,异常损耗系数Ke=0.27。表2~表6是叠压系数从94%~96%变化时,定子各部位铁耗计算结果。将计算结果整理成条形统计图的形式,如图6所示。

表2 叠压系数94%的铁耗计算结果

表3 叠压系数94.5%的铁耗计算结果

表4 叠压系数95%的铁耗计算结果

表5 叠压系数95.5%的铁耗计算结果

表6 叠压系数96%的铁耗计算结果

图6 采用不同叠压系数的定子铁芯内部损耗

假设在工艺过程中,硅钢片表面绝缘良好。计算结果表明,定子铁芯内部,齿尖和齿冠部位磁通密度较大,损耗密度也比较大,达到了50 000~60 000 W/m3,但是由于定子铁芯齿尖和齿冠部分体积非常小,因此总损耗功率并不大。相比之下,轭部区域磁通密度小,产生的损耗密度相对较小,在30 000~40 000 W/m3之间。从图1(b)和图2(b)可知,轭部磁力线分布比较稀疏,部分磁力线没有与轭部交链。由于体积大,质量大,铁耗也相对比较大,占定子总损耗的88.11%~88.9%。

随着叠压系数的增加,铁芯内部各部位的磁通密度都在增加,但是齿尖和齿冠部位增长幅度较小,是因为磁通密度达到了M19_29G硅钢片的饱和值。而齿身部位和轭部还未饱和,随着叠压系数增加,磁通密度增加较快,铁耗增加也大部分是来自于定子轭部。

5 结论

以丰田公司的puis混合动力车型所使用的永磁同步电机为研究对象,研究叠片压力对硅钢片磁导率的影响。以及当制造工艺采用不同叠压系数0.94、0.945、0.95、0.955、0.96时,电机内部磁通密度以及定子铁芯各部位损耗情况。得出结论如下:

(1)外应力会改变硅钢片的磁感性能,当硅钢片受到拉应力时,在拉应力方向硅钢片的磁导率会相应增大;受到压应力时,硅钢片磁导率在应力方向上会减小。

(2)随着叠压系数的增加,由于铁芯有效面积增大,磁导增大,因此齿部和轭部磁通密度都有所增大,但是齿部磁通密度增长量随着叠压系数增加趋于平缓。

(3)铁芯损耗密度最大的地方是齿冠和齿尖,但是由于齿尖和齿冠体积非常小,齿冠和齿尖虽损耗密度大,但是铁耗较小。