铝用阳极焙烧炉节能措施与实践

2021-09-27刘瑞然马正清

刘瑞然,王 力,马正清

(1.索通发展股份有限公司,山东 德州 251500;2.南山铝业股份有限公司,山东 龙口 265700)

焙烧是阳极生产中工艺最复杂、耗能最大的工序,阳极质量的好坏很多程度上取决于焙烧工艺参数的调整及过程控制的精细程度。山东某大型预焙炭阳极生产企业阳极成品率低、天然气消耗量较大,为此企业通过加强焙烧炉火道燃烧状况的诊断,积极寻求工艺技术的改进,使得天然气单吨耗气量下降,从而达到降低能耗,进而实现减碳、低碳运行。

1 企业焙烧炉现状

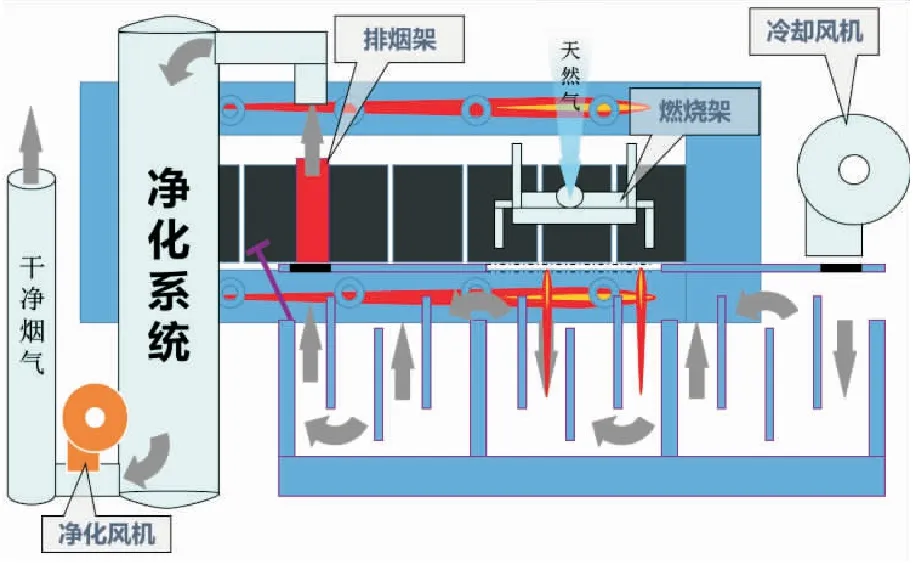

企业拥有三台36室敞开式、w型环式焙烧炉,每个炉室由9条火道8个料箱组成,主要技术参数见表1。装炉方式为侧立装三层,每层七块,每箱二十一块,阳极设计产能每台炉:80,000~90,000 t/a。每台炉都采用双火焰系统,每个火焰系统由18个炉室组成,其中焙烧炉室(3个)、预热炉室(3个)、冷却炉室(7个)、密闭炉室(1个)、装出炉炉室(2个)、待修炉室(2个),见图1。使用天然气作燃料,正常生产采取28~36小时周期,168~216小时焙烧曲线,冷却时间:168~210小时。火道最高温度1200 ℃,阳极终温≥1050 ℃。

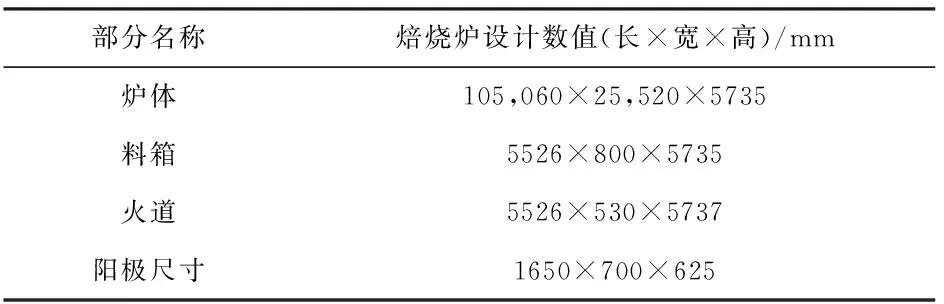

表1 焙烧炉主要技术参数

图1 焙烧炉俯视图

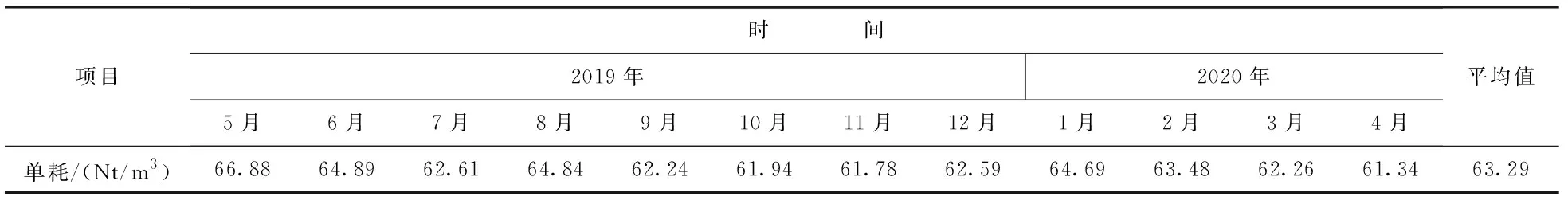

从生产现场调查来看,焙烧炉燃烧装置及控制系统自动化程度较高,但工艺控制参数和工况的不合理、调整不及时,导致天然气单耗偏高。表2对该企业2019年5月~2020年4月天然气单耗进行统计,均值消耗量为63.29 Nm3/t,整体波动较大且处于较高的状态,天然气单耗量存在下降的空间。

表2 焙烧炉天然气单耗现状调查表

2 天然气消耗偏高的原因分析

从焙烧炉运行现状看,焙烧炉火道燃烧系统控制不理想,主要表现在烟道及净化系统中的焦油较多、生制品挥发分挥发位置及燃烧紊乱、炉面温度较高,燃烧炉室保温不良,焙烧炉火道墙维护不到位等现象。由此反映出热能利用不充分,焙烧炉整体热能浪费较大,导致天然气用量持续处于高位无法下降[1-2],主要原因分析有如下几方面。

2.1 炭块中挥发分燃烧紊乱

在炭素材料生产过程中,煤沥青是生产铝用阳极材料的粘结剂。为了能顺利成型,使各种配入的颗粒互相粘结形成具有良好的塑性糊料,根据实际配方要求及时调整沥青配入量(该企业生制品中粘结剂沥青的含量在14.2%~15.2%之间)。在焙烧过程中部分煤沥青会分解成挥发性物质从阳极中逸出。因此,焙烧的实质是煤沥青的焦化过程。煤沥青是炼焦工业的副产品,是多种高分子碳氢化合物的混合体,这些物质在焙烧工序受热的情况下,发生分解、环化、芳构化和缩聚反应,生成CnHn等轻质馏分,并以挥发分的形式排除,这些挥发分充分燃烧产生的热量约占总输入热量的30%左右[3-4]。某企业由于现场排烟架维护保养不到位及工艺控制参数和工况的不合理及调整不及时,造成挥发分超前或滞后析出,致使焙烧炉整个预热系统挥发分逸出紊乱,挥发分燃烧不充分,火道温度与设定曲线温度相差较大。通过对2P挥发分燃烧情况进行检查,具体数值见表3,可以明显看出焙烧炉个别火道挥发分的燃烧存在不完全现象,即该部分热量未充分利用。

表3 焙烧炉挥发分燃烧现状调查表

2.2 不合理的系统负压控制工况

在实际运行过程中,焙烧炉负压会达不到系统要求,存在泄漏的问题。为了提升火道温度,保证炭块质量,存在人为增大负压现象。排烟架维护保养不到位,排烟架密封效果差(金属软连接接口磨损严重、与烟道接口之间存在较大的间隙等),这是造成焙烧炉系统负压泄漏的主要原因,如图2所示。同时,过大的负压会从料箱上吸入更多冷空气,造成热量损失,致使天然气单耗上升。此外,密封炉室封填填充料不及时,密封插板阀安装不规范等也是造成焙烧炉系统负压浪费的一个关键因素。

图2 焙烧炉排烟架负压泄漏现象

2.3 焙烧炉热损失较大

焙烧炉按照设定曲线运行后,预热区的最高温度经挥发分有效利用后制品温度可达800 ℃以上,由于环境温度远远低于该温度,致使热量散失到空气中白白浪费掉。因此,如何减少炉面热损失,如何对炉面保温降低热量损失成为降低天然气消耗的有效管理途径[5]。该企业焙烧炉整体管理水平较差,炉面炉室状况不佳,特别是焙烧炉炉面火道大盖、小盖破损较多、横墙浇筑块、热电偶底座、燃烧器底座、浇筑块间缝隙、侧墙缝隙、炉面组件接口等部位存在多处密封不严、破损现象,且长期处于无人监管状态,如图3所示。为此,在曲线温度1165 ℃时对火道保温炉盖及其周围环境温度进行测量,具体数值见表4。从表中数值可以看出焙烧炉保温炉盖及其周围温度太高且均大于200 ℃以上,炉面与空气对流传热,导致焙烧炉炉面热量散失严重,致使温度与设定曲线相差较大。为了不影响制品的质量,通过延长天然气的喷气时间,强行升温以保证火道温度接近设定曲线温度。该做法致使天然气的消耗量增大,导致部分天然气未充分燃烧完全释放出热能就被抽入大气浪费掉,最终火道温度越来越难控制,形成恶性循环。

图3 焙烧炉火道盖部分破损

表4 焙烧炉保温炉盖及其周围温度

2.4 填充料粒度控制管理不细致

填充料是焙烧时用于覆盖制品防止其变形和氧化的散粒状物料。在保证制品产生的挥发分顺利排出且不至于造成制品产生裂纹的前提下,该企业选择使用填充料是残极颗粒料,要求填充料1~8 mm粒度占比≥90%。实际细料偏多,因此,要对每批次加工处理的填充料进行筛料分析,不能过细过粗,保持其良好的品质。

2.5 系统日常维护不到位

焙烧炉系统日常监督检查不到位,焙烧炉修炉质量不达标、火道日常维护保养不到位、部分设备带病运行等,特别是使用不符合操作要求的电磁阀造成天然气直喷现象,不仅浪费天然气造成天然气能耗上升,更重要的是部分天然气未完全燃烧产生大量的烟气伴随着气流外排进入大气,造成外排气体超标,污染环境。工作细节方面的缺失进一步加剧了天然气能耗的上升。

3 焙烧节能措施

3.1 挥发分充分燃烧

焙烧过程中制品挥发分的逸出温度一般在250~700 ℃之间,特别是在230~400 ℃温度范围内,煤沥青剧烈分解,挥发分大量排出。在此温度区间挥发分排出受到各种可变因素的影响,因此,为防止挥发分排出过分激烈或过于缓慢,要严格控制升温速率,调整好挥发分的排出位置。挥发分排出位置的选择既要离排烟架足够远,防止热量未充分利用被排入大气浪费;同时也要与强制加热区有足够的距离,增大烟气与阳极块之间的温度差,保证产品质量[6-7]。因此,挥发分的燃烧位置要控制在预热段的中后部。要使挥发分充分燃烧,就要采取以下几个措施。

3.1.1 负压调整

负压是工艺控制的关键参数。焙烧炉系统负压主要是由电机通过排烟架提供。在满足升温条件的前提下,负压应调整到最佳值,这样既保证各条火道有足够的负压保证温度,同时也防止负压过大或过小造成燃烧系统紊乱,破坏燃烧系统的温度制度,造成非必要的热能损失[8]。操作规程要求炉面排烟架总负压-(1400~2300)Pa,排烟架边火道负压控制在-(30~220)Pa,中间火道负压控制在-(30~180)Pa且各火道负压不得低于最小安全负压值-20 Pa。日常生产运行过程中严格工艺纪律,密封炉室填充料加入量要严格按照工艺制度执行。此外,加大对排烟架的日常巡检力度及强化维护保养,特别是密封插板阀及金属软连接必须规范安装,确保排烟架与焙烧炉火道接口安装规范,如图4所示。经过以上措施实施后,再次对系统负压情况进行复查,效果明显提高。

图4 焙烧炉排烟架规范安装示意图

3.1.2 挥发分充分燃烧

在保证焙烧炉系统各火道系统负压稳定的前提下,通过对各火道负压挥发分、天然气燃烧情况进行检查,发现燃烧不充分时及时进行工艺调整,保证挥发分、天然气充分燃烧,如图5所示。

图5 挥发分燃烧状态

3.2 降低炉面热量损失

焙烧炉炉体及炉面是热能散失的主要部分,炉体侧墙及端头密封、保温等,由于是在筑炉时已经成型的,无法进行改变,该部分的散热无法进行确保和更改。而炉面的散热是可控的,可以通过加强和改善炉面的密封来达到降低热量损失的目的。炉面的散热和漏气、空气渗入主要是从填充料、炉盖的缝隙等处。炉盖处是主要的漏气、空气渗入的部分。这些空气的渗入导致热能的损耗加大,也给系统负压造成不稳定和损失。为改善炉面的密封,减少热量散失,采取以下几个措施。

3.2.1 加强炉子密封

对焙烧炉火道墙及炉体端头密封不严部分重新密封,实施炉面排烟架-强冷架燃烧系统工作区域的密封工作,维持焙烧炉“高温密闭”状态。日常在装炉、出炉操作前时必须检查横墙浇筑块、浇筑块间缝隙、侧墙缝隙、联通烟道、混凝土外墙膨胀缝等。对焙烧炉炉面耐火材料破损的要及时进行更换,对密封不严的地方均采用耐火陶瓷纤维毯重新密封,确保炉面的密封状态,降低热量损失。

3.2.2 炉面组件接口部位密封

焙烧炉炉面漏风除加强焙烧炉日常维护保养外,还应强化炉体与炉面各组件接触部位的管理,重点是炉盖部位、热电偶底座、燃烧器底座、排烟架波纹管等与炉体的接触点。为防止漏气或空气渗入,要求以上与炉面接触点全部用密封材料进行密封,对于破损严重的炉盖及各类底座进行更换,确保焙烧炉炉面密封效果,如图6所示。

图6 炉面组件接口部位密封

以上改善措施实施后,重新在曲线温度1165 ℃时对火道保温炉盖及其周围环境温度进行测量,具体数值见表5。从表5数值可以看出焙烧炉保温炉盖及其周围温度降幅明显且均大于100 ℃,最大温度降低163 ℃。通过对焙烧炉密封不严部分重新密封等措施,有效降低了炉面温度流失,减少热量损失,为工人创造良好工作环境。

表5 措施实施后焙烧炉保温炉盖及其周围温度

3.3 炉面填充料控制规范

填充料的粒度、覆盖高度等对炉面整体热量损耗有较大影响。在日常生产过程中,要求炉面填充料平坦均匀,无高低起伏现象,料箱四角踩实、捣固,并及时封填顶层下陷覆盖料。为进一步降低热量损失,提高填充料封填效果,采取第一步将炉面填充料密封高度自密封炉室至4C炉室顶层料厚度由原先的130 mm调整至150 mm,同时一次性将系统密封炉室、1P、2P炉室的填充料添加到位。第二步我们在预热炉室上部采用地膜覆盖类似技术,如图7所示。第三步强化燃烧区的密封,移炉前在填充料顶层再布10~30 cm填充料,如图8所示。通过对整体炉室进行密封,隔绝空气,防止冷空气渗入,从而保证火道负压达到降低热量损失的目的。

图7 薄膜覆盖密封

图8 覆盖料加高图

3.4 系统日常维护及大修

3.4.1 提升炉室日常管理及维护水平

焙烧周期结束之后,焙烧炉室会存在不同程度的烧损与损坏,致使燃烧系统密封性降低,运行时冷空气进入加大火道热量损失。因此这部分破损部位必须采取措施进行维护处理[9],为燃烧提供良好的密封环境。作为备用炉室,日常维护保养主要是检查料箱的角、缝,火道墙侧面的立缝、卧缝、膨胀缝等,对超过规定的要进行修补,如图9所示。及时对烧损严重的火道炉盖基座、浇筑块等进行更换,杜绝设备带病运转。

图9 火道墙日常维护保养

3.4.2 推进焙烧炉大修火道进度及维修质量

日常生产过程中,加强对火道横墙、火道墙、炉体、联通火道等进行检查,及时清理附着在炉墙和空缝中的结焦,保持空缝的畅通。要有计划的对火道安排维修,局部变形的进行小范围修正,破损或变形严重的火道进行统计列出维修计划,保证各火道符合生产要求。同时做好火道大修质量的监督检查工作,保证焙烧炉修炉质量,如图10所示。

图10 炉室状况修复

3.5 巩固措施及计划

为进一步降低天然气单吨耗气量,除了要对联通炉室各火道上部分流口进行封堵,减少漏风、漏负压外,还需对燃烧器及排烟架进行技术革新,加强对鼓风机及排烟架负压的调节、控制。

(1)各系统燃烧架天然气压力目前运行80~90 kPa处于高位,计划调整为60~70 kPa。同时对系统燃烧周期及系统燃烧架上游比例进行优化调整。

(2)系统燃烧器陈旧且燃烧器喷管烧损大、长短不一,统一燃气喷管尺寸,计划燃烧器烧嘴统一调整为200 mm。

(3)焙烧炉面鼓风机、冷却风机改造,在降低风机用电量的同时提高系统鼓风、冷却效果,保证系统正常稳定。

4 经济技术指标

山东某大型预焙炭阳极生产企业通过加强炉面密封及保温、加快炉体修复等措施,经运行10个月,曲线温度明显好转,天然气能耗明显降低且稳定,详情见表6。

表6 焙烧炉天然气单耗统计表

从表6看出,自2020年5月开始陆续采取以上措施后,天然气单耗降至均值58.41 m3/t,较之前单耗下降4.89 m3/t。按该企业产能24万吨/年,天然气单价2.8元/m3(含税),可节约天然气成本4.89×2.8×240,000=328.608万元。

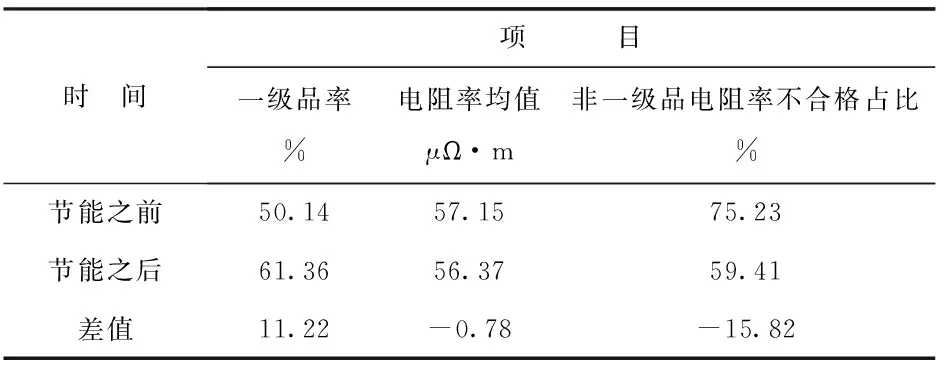

采取节能措施后不仅天然气单吨耗气量降低,更重要的是整个燃烧系统更加稳定,火道升温速率得到保证,阳极成品率及理化指标大大提高,具体理化指标见表7。

表7 预焙阳极炭块理化指标对比表

由表7可以看出,炭块一级品率提高了11.22%,电阻率均值降低0.78 μΩ·m,同时非一级品不合格占比中因电阻率不合格导致的现象减少,说明采用该项技术提高了产品质量,具有较好的经济效益。

5 结 语

提高焙烧炉炉室密封性对保持工艺的稳定非常重要。企业在保证焙烧炉系统各火道系统负压稳定的前提下,及时进行工艺调整,保证挥发分、天然气充分燃烧。同时提升炉室日常管理及维护水平,推进焙烧炉大修火道进度及维修质量。日常加强炉体密封及炉面组件接口部位密封,炉面填充料规范使用,确保炉面的密封状态,降低热量损失。通过以上措施,焙烧阳极过程中天然气的消耗降低,产品质量得到提高。