国内某氧化铝厂赤泥沉降特性研究

2021-09-27付义东

付义东

(山西信发化工有限公司,山西 孝义 032300)

赤泥沉降分离是拜耳法氧化铝生产过程中的关键工序之一,其核心装备是沉降槽[1]。沉降槽性能对氧化铝单线产能实现、生产成本控制及产品质量具有重要影响[2]。沉降槽的主要功能是利用重力作用实现固液分离和固体压缩,运行过程中需要通过添加絮凝剂来促进赤泥颗粒的聚合与沉降[3]。矿石成分对赤泥沉降性能有较大影响。

近年来,国内铝土矿品位和供矿量均大幅降低,进口铝土矿逐年上升,国内氧化铝厂均面临矿石来源多样化、入磨矿石成分波动大等问题。通过沉降实验研究不同赤泥的沉降性能,并基于实验结果进行沉降槽工艺参数的优化,对提高沉降性能和降低生产成本显得尤其重要[4-5]。

本文针对国内某氧化铝厂所用混合铝土矿所产赤泥进行静态沉降实验,研究絮凝剂添加量、添加方式、料浆固含等对沉降速度及干基处理能力的影响,评估现有沉降槽对矿石成分波动的适应性。

1 实验内容

1.1 实验装置

沉降实验所用实验装置及用途如下:

(1)2000 mL量筒。赤泥沉降分离的主要装置,用于实验现象观察及实验数据记录。

(2)2000 mL烧杯。用于实验料浆配制及料浆与絮凝剂混合。

(3)10 mL注射器。用于絮凝剂添加。

(4)玻璃棒。用于促进料浆与絮凝剂混合。

(5)秒表。用于测量沉降时间。

(6)直尺。用于测量沉降高度。

1.2 实验方法

沉降实验基本操作流程如下:

(1)实验料浆配制。取稀释料浆和粗液,在烧杯中配制特定固含的实验料浆。

(2)絮凝剂添加。用注射器向烧杯中添加絮凝剂,同时用玻璃棒不断搅拌。

(3)沉降分离准备。絮凝剂添加结束后,将烧杯中的料浆移入量筒中。

(4)实验数据记录。记录泥层界面下降高度及所用时间。

(5)沉降速度计算。沉降高度除以沉降时间即为沉降速度。

1.3 矿石成分

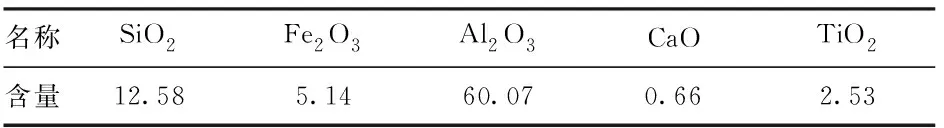

该氧化铝厂所用铝土矿矿石成分如表1所示。由表1中数据可知,该厂所用混合铝土矿A/S为4.78。

表1 混合铝土矿矿石成分 %

2 沉降特性研究

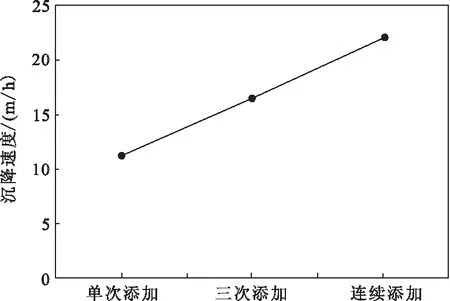

2.1 絮凝剂添加方式对沉降速度的影响

絮凝剂的主要作用是促进赤泥颗粒的吸附与聚合,生成粒径较大的赤泥絮团,从而实现快速沉降,絮凝剂添加方式对提高沉降槽性能具有重要作用。

实验过程中,按照料浆固含为40 g/L,絮凝剂添加量为100 g/t,分别采用单次添加、三次添加及连续添加三种方式,测量实验数据并计算沉降速度,所得结果如图1所示。

图1 絮凝剂添加方式对沉降速度的影响

从图1中可以看出,三种絮凝剂添加方式对应的沉降速度关系为:单次添加<三次添加<连续添加。生产过程中,沉降槽连续作业,料浆沿进料管持续进入沉降槽,进料管在到达进料井前设有三处絮凝剂添加点,每个添加点处絮凝剂连续添加,由此可见,生产过程中絮凝剂的添加方式为连续添加,这种添加方式能够充分发挥絮凝剂作用,提高赤泥的沉降速度。因此,后续实验过程中均采用连续添加絮凝剂的方式。

2.2 絮凝剂混合时间对沉降速度的影响

由上述实验方法可知,每次实验过程中,料浆与絮凝剂体积一定,二者在烧杯中混合,为保证料浆中的赤泥颗粒能够充分吸收絮凝剂,足够的絮凝剂混合时间是十分必要的。因此,有必要研究絮凝剂混合时间对沉降速度的影响规律。

实验过程中,按照料浆固含为40 g/L,絮凝剂添加量为100 g/t,絮凝剂混合时间分别为10 s、30 s、60 s,测量实验数据并计算沉降速度,所得结果如图2所示。

图2 絮凝剂混合时间对沉降速度的影响

从图2中可以看出,三种絮凝剂混合时间对应的沉降速度关系为:10 s<30 s<60 s。其中,10 s与30 s对应的沉降速度相差较大,30 s与60 s对应的沉降速度相差较小。由此可见,足够的絮凝剂混合时间对充分发挥絮凝剂的作用是至关重要的,过长的絮凝剂混合时间对提高沉降速度的作用不大。因此,实验过程中应保证絮凝剂混合时间不低于30 s。

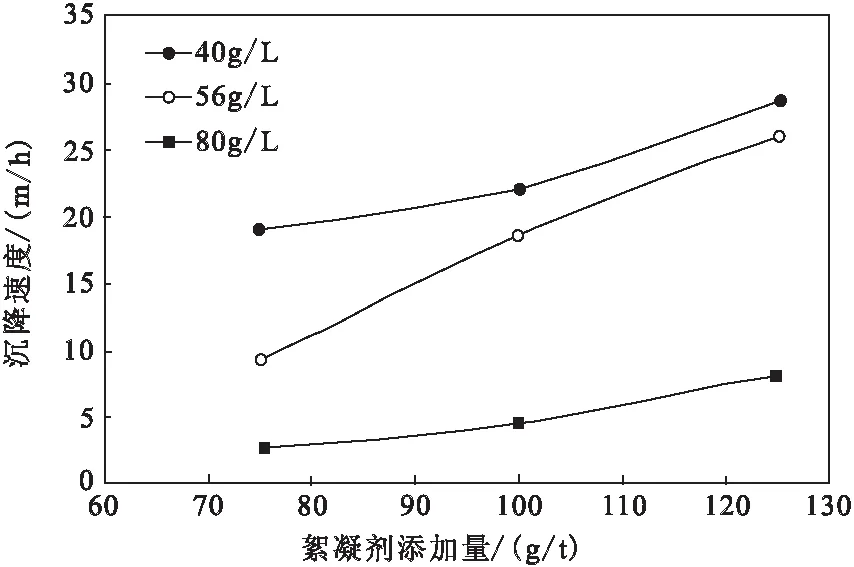

2.3 料浆固含及絮凝剂添加量对沉降速度的影响

沉降速度不仅受料浆固含影响,也受絮凝剂添加量影响。因此,本研究采用交叉试验法对不同料浆固含及絮凝剂添加量进行沉降实验,研究料浆固含及絮凝剂添加量对沉降速度的影响规律。

实验过程中,初始料浆固含为80 g/L,与粗液配制实验料浆固含分别为40 g/L、56 g/L、80 g/L,絮凝剂添加量分别为75 g/t、100 g/t、125 g/t,共进行9组沉降实验。图3所示为赤泥沉降分离后的泥层界面高度。

图3 赤泥沉降分离后的泥层界面高度

从图3中可以看出,絮凝剂添加量相同时,三种料浆固含对应的泥层界面高度关系为:40 g/L<56 g/L<80 g/L,且泥层界面高度比约为40∶56∶80。料浆固含相同时,三种絮凝剂添加量对应的泥层界面高度关系为:75 g/t>100 g/t>125 g/t,且泥层界面高度比约为125∶100∶75。由此可见,泥层界面高度与料浆固含成正比,与絮凝剂添加量成反比。料浆固含最大、絮凝剂添加量最少时,泥层界面最高;料浆固含最小、絮凝剂添加量最多时,泥层界面最低。

计算不同料浆固含及絮凝剂添加量对应的沉降速度,所得结果如图4所示。

图4 料浆固含及絮凝剂添加量对沉降速度的影响

从图4中可以看出,絮凝剂添加量相同时,三种料浆固含对应的沉降速度关系为:40 g/L>56 g/L>80 g/L。料浆固含相同时,三种絮凝剂添加量对应的沉降速度关系为:75 g/t<100 g/t<125 g/t。由此可见,赤泥沉降速度与料浆固含负相关,与絮凝剂添加量正相关。料浆固含最小、絮凝剂添加量最多时,沉降速度最大;料浆固含最大、絮凝剂添加量最少时,沉降速度最小。

2.4 料浆固含及絮凝剂添加量对干基处理能力的影响

干基处理能力是评价沉降槽性能的重要指标,它由沉降速度和料浆固含共同决定,而沉降速度与料浆固含和絮凝剂添加量有关。因此,有必要研究料浆固含及絮凝剂添加量对干基处理能力的影响规律。

基于图4中的实验结果,进行干基处理能力的计算,所得结果如图5所示。

从图5中可以看出,料浆固含相同时,三种絮凝剂添加量对应的干基处理能力关系为:75 g/t<100 g/t<125 g/t。但是,絮凝剂添加量相同时,料浆固含与干基处理能力之间无线性关系。由此可见,干基处理能力受料浆固含和絮凝剂添加量共同影响,应通过沉降实验测量并计算以确定最大干基处理能力对应的料浆固含和絮凝剂添加量。

图5 料浆固含及絮凝剂添加量对干基处理能力的影响

由该氧化铝厂产能及赤泥产出率核算,单组干赤泥最大小时通过能力需要达到220 t/h,按照现有分离槽规格核算,为满足生产需求,分离槽实际干基处理能力应不低于448.2 kg/(m2·h)。基于本次实验结果,对分离槽的生产运行作如下调整:

增强稀释系统的稀释能力,将进料固含由80 g/L降低至40 g/L;絮凝剂添加量由100 g/t降低至75 g/t,此时分离槽干赤泥通过能力可以满足生产需求,且此时絮凝剂用量最少,降低了生产运行成本。

3 结 论

(1)絮凝剂添加方式对应的沉降速度关系为:单次添加<三次添加<连续添加。生产过程中絮凝剂的添加方式即为连续添加,有利于充分发挥絮凝剂作用,提高赤泥颗粒沉降速度。

(2)絮凝剂混合时间对应的沉降速度关系为:10 s<30 s<60 s。其中,10 s与30 s对应的沉降速度相差较大,30 s与60 s对应的沉降速度相差较小。

(3)干基处理能力与料浆固含无线性关系,与絮凝剂添加量正相关。

(4)将进料固含降低至40 g/L,絮凝剂添加量降低至75 g/t,分离槽干赤泥通过能力可以满足生产需求,且此时降低了絮凝剂相关的生产运行成本。