基于虚拟试验场(VPG)整车强度耐久开发技术

2021-09-26路军凯张朝军王香云张鸿钧

路军凯 张朝军 王香云 张鸿钧

摘要:强度耐久性能作为整车重要的属性性能,耐久属性的开发需要精确的客户使用工况载荷输入,传统的耐久载荷输入需要借助物理样车通过传感器进行测试。本文介绍一种实用性强,时效性强,精度高,经济可靠的疲劳载荷预测方法。基于虚拟试验场仿真技术,将真实路面转化成具有真实路面特征的虚拟路面,在Adams/Car软件虚拟环境下,建立整车虚拟样机,在虚拟环境下模拟仿真实车在试验场虚拟路面上以不同的速度进行运动,从而获得整车不同节点处的载荷谱,支持整车强度耐久属性的开发。

关键词:虚拟试验场;强度耐久;疲劳载荷;VPG

中图分类号:U462.2+1 文献标识码:A 文章编号:1674-957X(2021)16-0007-02

1 虚拟试验场技术开发背景

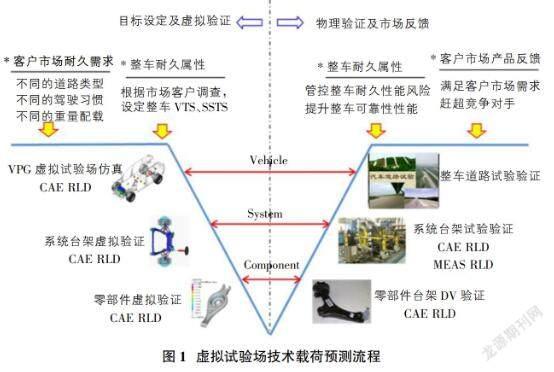

虚拟试验场技术主要是在开发前期快速精准的预测整车强度耐久载荷,支持整车强度耐久性能的开发。整车强度耐久属性开发在项目前期CAE的仿真迭代需要虚拟载荷的输入,零部件及系统试验验证过程中同样需要强度耐久载荷的输入,耐久属性开发需要确保CAE虚拟仿真/零部件及系统台架试验/整车道路试验有强关联性,VPG虚拟试验长载荷技术正好弥补了传统方法的短板,如图1是整车强度耐久属性开发V型开发流程。

2 虚拟试验场环境建立(路面扫描)

通过与德国3D Mapping公司合作,初步完成了欧洲Hallered试验场、中国北京通县试验场和盐城试验场的耐久路面扫描,建立了虚拟试验场仿真路面。

虚拟路面的扫描,需要对一辆采集车辆进行改装,除安装扫描仪来扫描路面特征外,还需要安装一套特定的惯导设备,实时校正测量的精度,克服因车辆在特征路面上行驶时,车体自身扭转,弯曲等变形所产生的扫描误差,以确保得到的路面信息尽量准确,车辆的行驶速度要慢,一般将速度设定为7~10km/h。

3 整车虚拟样机(仿真模型)的创建

整车虚拟模型的质量直接影响整车传递函数精度,决定了能否获得可靠的底盘件以及车身连接点的载荷。首先根据设计参数:硬点位置,零部件质量,弹簧刚度,减振器阻尼,连接衬套的刚度和配重信息,用Adams来创建整车模型。在模型创建方面,虚拟试验场方法跟虚拟迭代法有两个最大的不同,一是虚拟路面方法需要将轮胎模型创建出来,而且必须用Ftire。二是虚拟试验场法需要将所有的底盘零部件和车身用柔性体MNF文件模拟。详见图2。

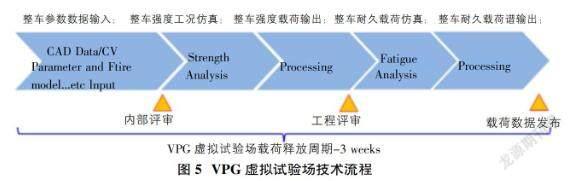

Ftire(Flexible Ring Tire Model)是由德国Esslingen大学的Michael Gipser領导的小组开发的。它将胎面离散成大量的单元,单元与单元之间用拉伸弹簧,扭转弹簧和弯曲弹簧来连接在一起,胎面单元又通过弹簧单元跟轮辋相连。如图3所示。

当车辆在虚拟路面行驶时,模拟轮胎的弹簧单元根据路面的不平度和车辆的重量和速度,发生变形,产生反作用力,并将这些力通过轮辋传递给悬架系统,最后悬架系统将载荷传递给车身。

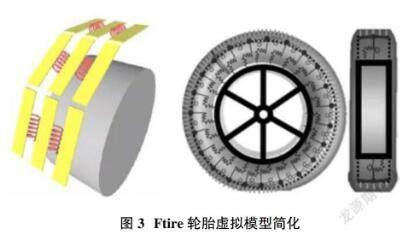

4 虚拟仿真载荷与样车测试载荷对标

建立整车虚拟仿真模型,通过对前后悬架进行KnC对标,校核整车弹性元件模型,确保悬架模型的准确,同时校核整车重量及转动惯量,确保前后/左右轴荷转移的准确性;基于虚拟试验场路面进行整车仿真,并与实车测试载荷谱进行对比,验收整车虚拟试验场技术的可行性。仿真与试验对标如图4所示。

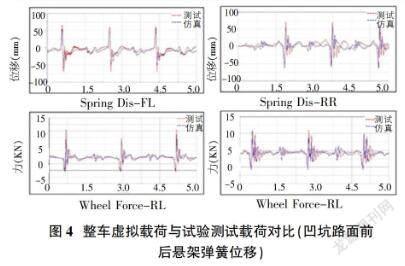

5 虚拟试验场技术标准流程

通过VPG虚拟试验场技术,可以将传统的实车路谱采集的18 weeks缩减至3 weeks,有效的提升强度耐久载荷预测周期,同时将CAE虚拟验证的节点大大前移,提升了耐久属性开发载荷关联性。(图5)

6 虚拟试验场技术的应用

通过以上扫描完成试验场耐久试验道路,建立虚拟试验场仿真环境;虚拟环境下建立整车虚拟仿真模型,经过悬架系统及整车级仿真与试验对标,确保虚拟试验场技术的精度,并完成了虚拟试验场技术的标准流程;有效的支持整车强度耐久性能的开发。

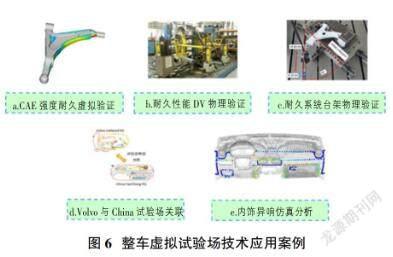

虚拟试验场技术应用主要体现在以下几点:

①CAE强度耐久虚拟验证;

②零部件DV试验;

③耐久系统台架试验验证;

④耐久试验场规范专场关联;

⑤整车内饰异响仿真等五个方面。

虚拟试验场技术路线如图6所示。

7 总结

基于虚拟试验场技术的耐久载荷方法,通过与测试数据的对标,完全可以替代传统的物理样车测试载荷的方法,缩短了耐久载荷的获取周期、降低物理样车的试制成本,同时减少整车项目研发成本,降低了整车项目耐久风险,有效提升了整车强度耐久性能。

参考文献:

[1]Adams Help[G].

[2]黄伟.《虚拟路面和Ftire,构建真实的虚拟试验场》2016 MSC年会论文[C].

[3]叶天之.基于Adams/Car的多连杆悬架系统运动分析[J].制造业自动化,2019,41(05):106-110.