基于中药粉末直接压片工艺的压片机改进

2021-09-26罗小荣曾一心王桂华向旭晟朱明辉

罗小荣 曾一心 王桂华 向旭晟 朱明辉

摘要:为探索适用于中药粉末直接压片工艺的压片机改进方向,通过分析压片机结构原理和压片工艺流程,选定加料器叶轮、压缩速度、压缩时间为改进方向。运用单因素实验方法,以片重差异和片剂硬度为评价指标,验证加料器叶轮、压缩速度、压缩时间改进的可行性。从压片机加料器叶轮类型、压轮半径、冲头头部平面直径方面改进压片机后,减轻了中药粉末流动性差、可压性差对片剂成型效果的影响。

关键词:中药粉末直接压片;加料器叶轮;压缩速度;压缩时间

0 引言

粉末直接压片工艺是将药物与辅料进行过筛混合后,不经过制粒而直接压片的工艺,与其他片剂生产工艺相比,具有工艺流程少、生产周期短、能耗低、质量稳定等优势。粉末直接压片工艺对中药粉末、辅料的流动性与可压性要求高,为解决原辅料流动性和可压性差的问题,本文从高速压片机的加料器性能、压缩速度、压缩时间等方面提出了改善措施。

1 压片机结构原理和压片工艺流程分析

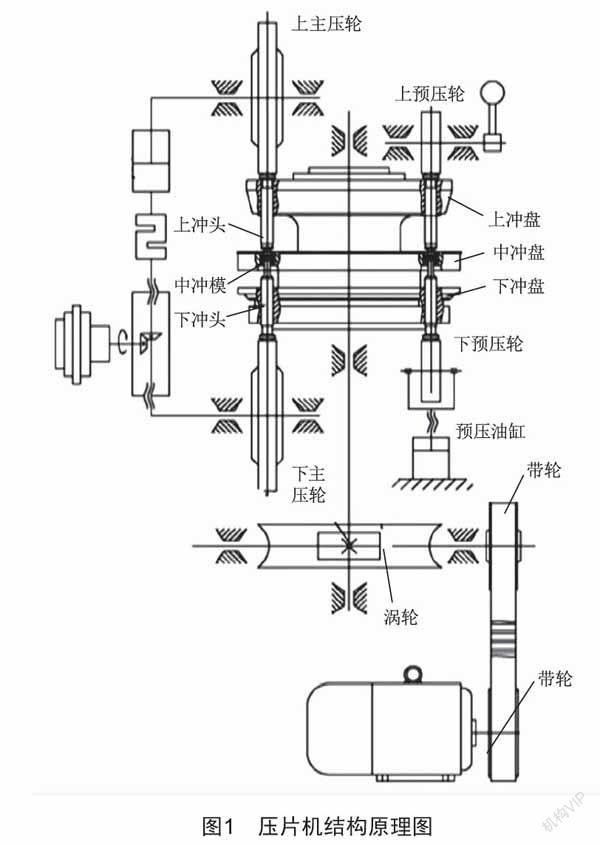

如图1所示,目前中药生产企业使用最广泛的压片机主要由传动部分、冲盘部分、压轮部分、轨道部分、润滑部分等组成。

压片机工作流程:充填(将原料填入模孔)—计量(保证各个模孔中的原料重量一致)—压片(通过上下压轮将模孔中的原料压制成片)—成品收集。上冲盘装入上冲头,中冲盘装中冲模,下冲盘装入下冲头,传动部分带动冲盘旋转,上下冲头沿着固定的轨道做有规律的上下运动。在上冲头和下冲头随冲盘转动并经过压轮时被压轮推动,使上冲头向下、下冲头向上运动对药粉施加压力,使药粉成型,最后被推出、收集。

物料流动性差将会直接影响压片工艺流程中的充填和计量,造成压力不稳定,片重差异大。物料可压性差将会直接影响工艺流程中的压片步骤,导致药片硬度偏低或出现裂顶等质量问题。

2 改善药粉流动性——强迫加料器叶轮

为保证片剂的片重、硬度或脆碎度等质量项目合格,压片过程中物料的充填至关重要。重力式充填方法由于完全靠重力作用进行充填,所以必须保证足够长的充填时间,使中模孔被完全充填满,否则压制而成的药片片重差异较大,因此重力式充填对粉末颗粒流动性及含量均匀性要求较高[1]。

强迫加料器就是将药粉充填进入中模孔的重要部件,强迫加料器的核心部件为叶轮,加料叶轮在加料器中随叶轮轴旋转运动,起到将药粉拨入中模孔、均匀药粉和促进药粉流动的作用。选用适当的叶轮结构和运动形式(转速、转向、形状、叶片数量等)能有效改善粉末颗粒流动性,是充填效果的直接影响因素,其中叶轮转速对充填稳定性的影响非常突出[2]。

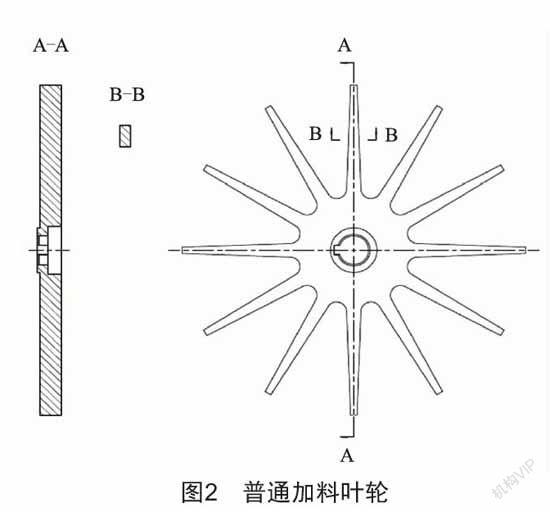

如图2所示,普通加料叶轮轮齿为矩形截面,存在直角棱边,易粉碎药粉颗粒,破坏药粉物理形状。叶轮底面与物料及加料器底盘接触面较大,当物料流动性较差时,对加料腔体底层药粉作用较小,物料易结块。当物料有被粉碎或结块的现象时,物料分布会不均匀,导致药片的片重差异不合格,药片的硬度、溶出度、脆碎度和崩解时限等亦受到影响,甚至造成加料叶轮卡死,损坏加料器,严重影响片剂正常生产。

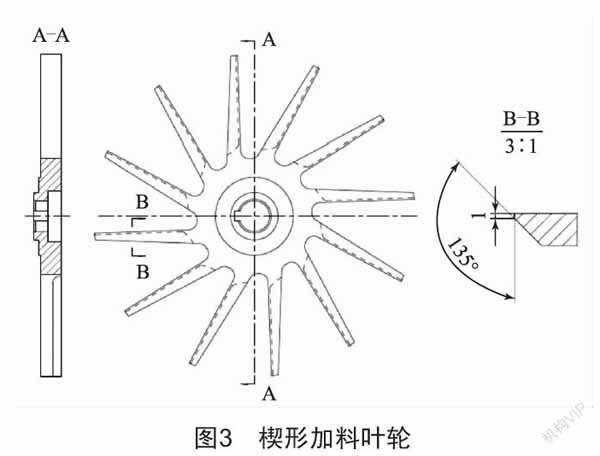

2.1 保持加料叶轮的整体外径不变,加料叶轮的轮齿改为楔形

如图3所示,楔形的加料叶轮,其斜面在叶轮旋转方向的前方,即斜面这一侧推动物料前进,叶轮轮齿底部与物料接触面宽度缩窄为1 mm左右。具有这种楔形轮齿的叶轮在加料器中转动时,楔形坡面对物料的作用力可分解为两个方向,它既推动物料水平移动,也促进物料竖直充填进入中模孔。

宏观上来讲,改进前矩形轮齿的加料叶轮对物料的推动力主要处于水平层面。楔形轮齿的加料叶轮对物料的推动力不仅存在于水平方向,还对物料有竖直向下的推动力。叶轮轮齿旋转方向的前侧平面改为斜面,轮齿底面保留1 mm左右宽度尺寸,斜面与底面成135°角;叶轮根部圆滑过渡;叶轮中不能存在无法清洁到的台阶或死角。

物料在加料器内滞留时间过长会造成颗粒分层、物料因摩擦发热而粘连结块等现象,而改进后的加料器叶轮能使物料更快速地充填进入中模孔,起到均匀药粉和快速充填药粉的作用,有利于减小片重差异。

2.2 保持加料叶轮的整体外径不变,加料叶轮的轮齿改为圆柱形轮齿

光滑圆润的轮齿在接触物料时给物料一个温和的作用力,物料接触加料叶轮时可以沿轮齿圆周方向逃逸,避免药粉结块和药粉在接触快速旋转的叶轮时被粉碎的问题,最小程度影响药片的崩解时限、脆碎度和溶出度等产品质量。

如图4所示,采用折弯形状的圆柱形轮齿增大了叶轮与物料的接触面积,促进搅拌物料。折弯的拐点位于中模孔的节圆位置,使物料更顺畅、更充分地被拨入中模孔。上下折弯的圆柱形轮齿也使叶轮的空间搅拌范围加大,促进物料流动,避免出现流动死角。

2.3 加料叶轮改善前后验证实验

2.3.1 仪器

高速压片机(北京翰林航宇科技发展股份公司)、电子天平(梅特勒-托利多)。

2.3.2 材料

健胃消食片粉末直接压片混合粉。

2.3.3 方法

在同一台压片机上安装不同的叶轮(普通型、楔形、圆棍型),使用同一批物料进行压片,以片重差异为片剂指标,对比3种叶轮在不同压片速度下的片重差异。片重差异按照药典(2020版)通则0101进行检测。

2.3.4 結果

表1实验结果表明,加料器的特性对药粉的充填有非常重要的影响,使用改善后的加料器叶轮压片机生产的片剂片重明显更稳定,差异更小。楔形叶轮或圆棍型叶轮间无明显差异,应用时可根据具体物料而定。