渤海海域水下软刚臂单点的升级和改进

2021-09-26黄永锋余俊雄彭湘桂

黄永锋,余俊雄,彭湘桂,杨 轶,赵 磊,苏 亮

(中海石油(中国)有限公司曹妃甸作业公司,天津 300451)

0 引言

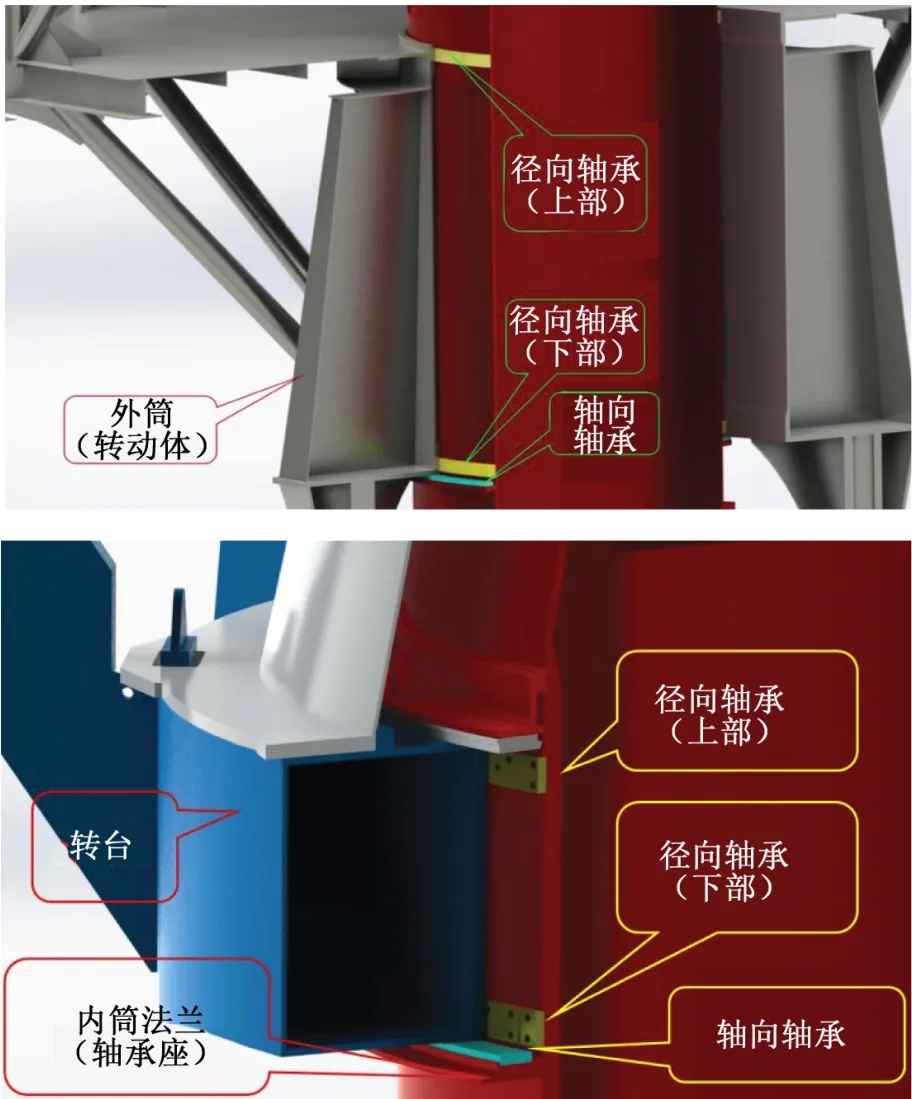

渤海某油田FPSO的单点系泊系统为水下软刚臂单点系泊系统,如图1 所示,通过铰接软刚臂与FPSO 进行连接,主要由固定部分和旋转部分组成[1]。该单点设计水下YOKE,通过锚链连接FPSO,另一端连接于回转塔水下转台。当FPSO 随风、波、流环境力作用下运动时,会通过YOKE 驱动转台带动整个回转塔旋转,从而实现FPSO 绕单点运动的风向标效应。其中基盘、内塔、滑环内芯等为固定部分,YKOE、转台、外塔、扭矩筒、外框架为旋转部分,为满足单点的旋转,在水上、水下各设置了一套轴承[2]。

图1 系泊系统总览

运行期间出现了结构响声,电滑环损坏,水上、水下轴承片损坏,流体滑环泄漏等。为预防单点出现灾难性的故障,对单点进行更换并分析老单点系统存在的问题,同时针对缺陷进行相应地优化。单点的故障分析主要应用的方法是通过调研走访的方式,收集单点出现问题的历史,分析故障之间的相互关系,最终查找根本原因是水上、水下轴承引发的;然后通过有限元建模的方法进行分析,发现轴承设计理想状态与实际偏差很大,造成运行时的接触应力远超设计值;新单点的设计针对发现的问题进行局部的优化升级,对结构偏弱的地方进行了局部加强,并对水上、水下轴承的安装结构和材质进行升级,以便能够延长轴承寿命;对新单点运行中新增加的轴承密封问题又进行了改进,最终实现单点的安全稳定运行。

1 单点故障分析

1.1 单点问题及逻辑

单点系泊系统在操作过程中出现过多次故障,尤其是从2009年开始,出现了很多问题。这些问题大部分是发生在单点的连接部位,主要问题有单点上部模块振动严重;高压电滑环4次故障;扭矩筒的3 个加强环上出现裂纹;外套筒锥体8 个螺栓断裂;水下轴承片松动错位,磨损;水上轴承偏磨,开裂;生产滑环螺栓断裂;发现YOKE 横摇轴承整体错位;液体滑环故障泄漏[3]。

通过单点问题及故障的历史收集,以单点运动载荷传递方向为主线,分析了问题及故障之间的内在联系,如图2 所示。基于单点系统受环境力影响产生的载荷产生的故障结果,最终识别出在上述失效事件中,水上轴承的偏磨、水下轴承的松动和过度磨损是造成单点失效的根本原因,其他故障都是由于轴承损坏造成的次生故障[4]。因此,后续将以水上、水下轴承的故障分析为主线,分析失效原因和优化方案。

图2 单点故障逻辑关系

1.2 水下轴承故障

老单点水下轴承系统由1 组轴承、2 个径向轴承、1 个轴向轴承组成,如图3 所示。轴向轴承由12 片轴承片组成,轴承片由为带用自润滑材料制造,通过螺栓固定在轴承座上。

图3 水上、水下轴承结构

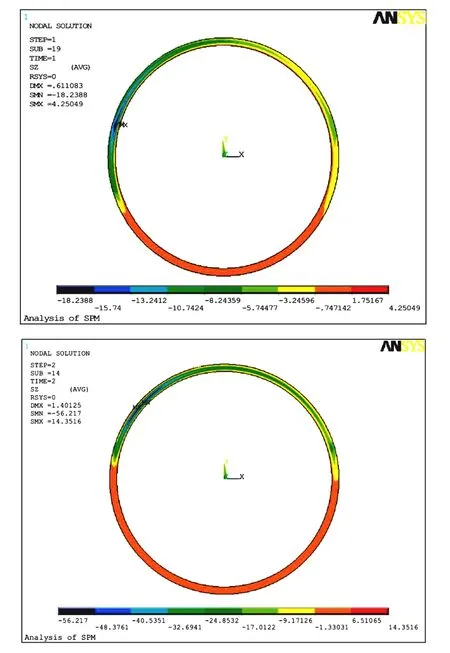

建立有限元模型分析水下轴承的故障原因,建模范围选取自海底基盘顶部至内套筒顶,通过对单点整体的在位分析发现,由于各种外载荷和安装精度的影响,导致水下轴承的轴承座不是保持水平状态,存在一个倾角,该倾角的存在将使得水下轴承与转台面不再保持全接触,而是局部接触[5]。通过加载载荷和调整单点轴承的倾斜角度,发现水下径向轴承实际已经起不到作用,水下轴向止推轴承接触应力呈现为非均匀分布,大部分轴承片不受力,应力只是集中在几片轴承片上,造成其接触应力大于设计值,如图4 所示。由于海底泥沙的进入,可以预见其磨损速率快,寿命将减少。而实际情况也与分析结果相同,单点更换前通过潜水检查发现了水下轴向轴承片已经由于受力造成定位螺栓切断,全部轴承片移位,通过测量发现轴承片的磨损厚度也超标。

图4 水下轴承片应力分析结果

1.3 水上轴承故障

老单点水上轴承系统也是由1 组轴承、2 个径向轴承、1 个轴向轴承组成。轴向轴承由12 片轴承片组成,轴承片用低摩擦因数材料制造,与水下轴承一样通过螺栓固定在轴承座上。

建立有限元模型分析水上轴承的故障原因,自内套筒顶端至上层建筑顶端[6]。当考虑了FPSO 运动的偏心载荷(跨接软管Riser、栈桥)后,轴向轴承处于明显的非均匀接触状态,径向轴承和轴向轴承只有一半的轴承片处于接触状态,另一半处于非接触状态,如图5 所示。

图5 水上轴承偏心

由于单点跨界软管和栈桥等造成的偏心载荷,造成轴承片的接触应力也是远远大于原设计的均匀受力的情况。由于水上轴承的材料为PTFE,是一种强度较低的材料,可以预见水上轴承片的磨损不均匀且容易损坏[7]。而通过现场检查及测量发现的实际情况也与分析结果相同,测量发现FPSO 侧的轴向轴承磨损严重,而背靠FPSO 侧的轴承片没有磨损,可以观察到上部轴向轴承多处发现裂纹。

2 新单点升级

2.1 水下轴承升级

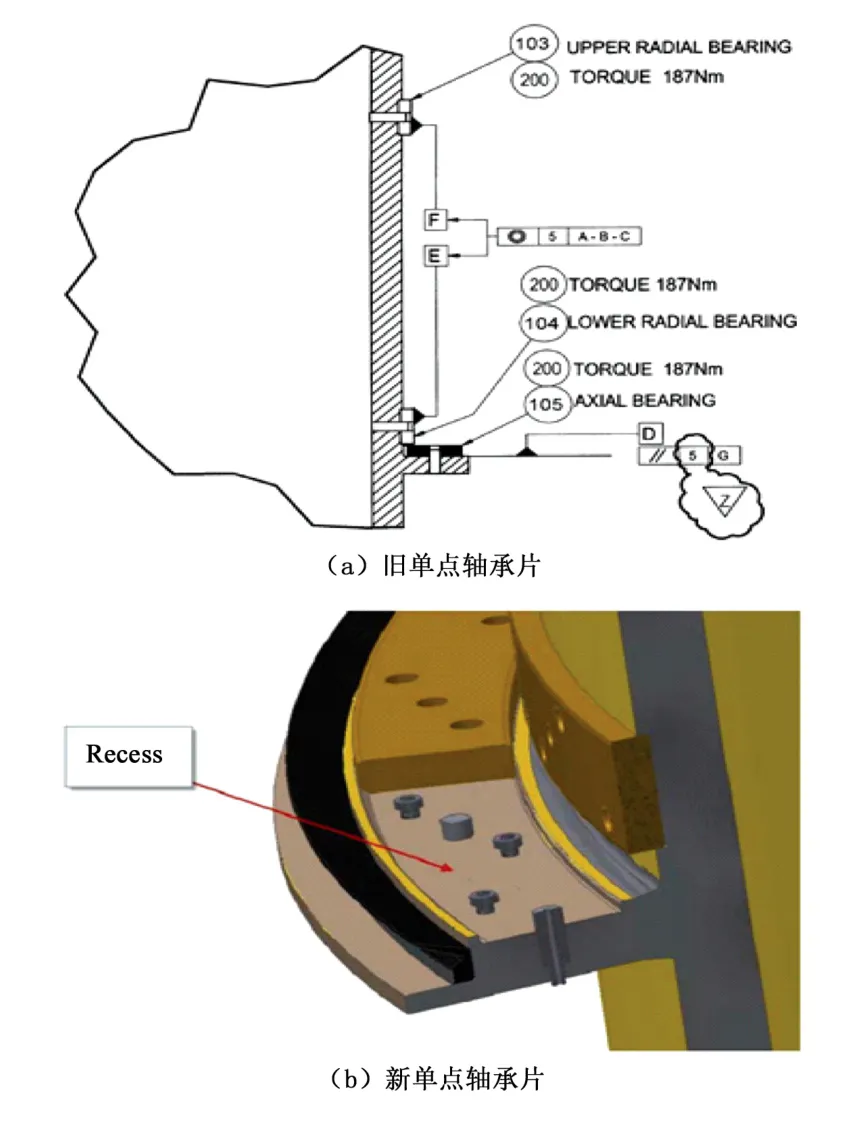

新单点水下轴承针对轴承错位、磨损严重等情况进行了改进,适应工作环境,主要进行的改进如图6 所示。具体有:(1)增加定位销数量,销孔设计成阶梯形,防止脱落失效;(2)轴向轴承增加密封,防止泥沙进入加剧磨损;(3)增加轴承片安装的轴承槽约束轴承片;(4)增加轴承片的厚度,增加轴承磨损寿命;(5)轴承安装位置微调,是径向轴承与轴向轴承互不干涉;(6)水下轴承增加润滑系统,可从水上注入润滑脂辅助润滑。

图6 水下轴承片设计改进

2.2 水上轴承升级

新单点上部结构利旧,因此水上轴承的安装结构未更换,但是为消除轴承片偏磨的问题也进行了改进,主要是更换了轴承片的材料,由原来的纯PTFE材料改为新的具有纤维增强特质的PTFE材料,抗冲击载荷性能更强,压缩强度由原来的99 MPa提高到414 MPa,剪切强度由49 MPa 提高到100 MPa,摩擦因数要比旧单点水上轴承略低,可以增加轴承寿命[8]。

2.3 水下YOKE结构改进

水下YOKE主要承担连接系泊链与单点塔体的功能,通过两个挂耳与塔体上的转台结构相连,YOKE 系统上设有横摇轴承,用以释放FPSO 横摇运动自由度。旧单点YOKE 系统出现过轴承盖板固定螺栓松动、横摇轴承片松动等问题,如果YOKE系统出现故障,对单点系泊系统也会造成灾难性的后果。

新单点YKOE系统针对上述问题做了改进,如图7 所示,具体如下。

(1)横摇径向轴承和横摇轴向轴承片宽带增加,增大了轴承与YOKE之间的接触面积,从而改善了轴承受力。

(2)横摇轴向轴承增加了安装凹槽,用以固定轴承,起到限位作用。

(3)安装两道唇形密封,阻挡泥沙进入轴系。

(4)固定螺栓改为双头液压拉伸螺栓,螺栓材料等级提升。

(5)YOKE部分构建提高钢级,提高关键部件的疲劳寿命。

(6)锁盘增加备用锁紧装置,一旦锁盘失效,则会启动备用锁紧装置,该做法相当于给横摇轴承处增加了一道保险。

2.4 外套筒结构升级

外套筒式连接水下和水上的结构,是传递扭矩的主要结构,下部坐在转台上,上部与连接单点上部结构。旧单点出现外套筒螺栓断裂,外套筒顶部与上部结构的插尖由于存在间隙而发生震动等情况[9]。

新单点针对外套筒做了如下改进。

(1)过渡锥区域连接形式由螺栓连接该成焊接,连接形式得到加强。

(2)旧单点水下外套筒驱动为4 块凸肩驱动,新单点改为6 块,如图8 所示,限制了外套筒在水平方向上的运动,能够有效降低冲击载荷,同时降低外套筒驱动槽处的应力水平[10]。

图8 新旧外套筒驱动凸肩对比

(3)外套筒顶部与单点上部模块相连处增加了新的液压缓冲器,替换了旧单点曾于机械阻尼结构,如图9 所示,机械阻尼结构仅为普通的弹簧阻尼,缓冲效果未达到预期设想。新加的Damper 阻尼结构则同时具有“弹簧” 和“液压” 双重阻尼系统,因此也能更平缓地传递外套筒与上部模块之间的载荷,从而有效降低由“外套筒-插尖” 驱动带来的上部模块的振动[11]。

图9 新旧缓冲器对比

2.5 扭矩筒和液体滑环升级

扭矩筒用于连接上部旋转结构与液体滑环系统,主要作业是驱动滑环转动。老单点扭矩筒曾出现裂纹,因为此处属于高应力区域,受到单点回转时的多频次高频冲击载荷(系泊载荷),使得焊缝易产生疲劳裂纹[12]。老单点的液体滑环也出现轴承锁环紧固螺栓全部断裂和滑环中间轴承锁环抗剪销断裂失效等问题。

新单点针对扭矩筒和液体滑环做了如下改进。

(1)由原来的1 个轴承带动其余2 个轴承驱动方式变成了3 个轴承分别单独驱动。

(2)新设计消除了旧单点扭矩筒中的大开口设计,提高扭矩筒强度。

(3)新滑环抗剪销数量增至4 个,提升抗剪承载能力。

(4)滑环驱动方式由原来的集中驱动1 个滑环改为均匀驱动3 个滑环。

升级后,单点运行平稳。在运行过程中,又根据出现的局部问题进行了改进。

3 水下轴承套改进

2018年,在单点潜水检查时发现新增加的水下轴承密封已经脱落。由于原密封是一个整体的圆环形状,是在陆地时套到单点上的,目前单点在海上这种密封已经无法安装,面对这种情况进行了改进。

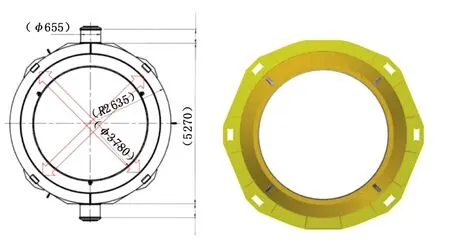

为了能够满足目前安装的需求,单点水下密封的设计需要设计成拼接的形式,由于圆形密封的半径达到了4 m,这个密封周长约12.5 m,考虑设计成一段或者几段的形式,考虑到水下安装的便利性和可操作性,初步设计为一段,只留一个V 型拼接口,如图10 所示。

图10 新设计水下密封

根据水下密封运行的工况和环境特点,选用耐候性较好的聚氨酯材料,聚氨酯弹性体性能介于塑料和橡胶之间,耐油、耐磨、耐低温、耐老化、硬度高、有弹性。HPU(耐高温水解型聚氨酯)是耐水解的浇筑性聚氨酯弹性体。在90 ℃的水中和矿物油中稳定性很好。由于其优秀的耐水解能力,可用于冶金、钢铁、煤矿开采等多个行业。聚氨酯材料正好可以满足水下密封运行需要的耐海水、耐磨、耐老化、有弹性等要求,因此选择了聚氨酯材料来制作水下密封。

常规密封的制作都是采用磨具浇铸的工艺,考虑到本密封的直径长达4 m,模具制作难度大,费用非常高,经过研究,采用先进的数控无模具车削工艺制作密封,这种工艺加工精度高、费用低,且由于图纸及水下测量的长度都可以有偏差,车削的长度也考虑了一点的富裕量。加工成型后的密封也便于包装运输。

通过水下密封外形设计、接口设计、固定装置设计、选择合适的材料和加工方法,能够实行水下大型密封的制作和安装,解决了单点系统的隐患。

4 结束语

单点系泊系统是油田依托FPSO 模式开发的核心装备,单点系统如果出现问题将影响到全油田的生产。水下软刚臂单点系泊系统的优势是结构简单、造价低,但结构单薄、载荷传递复杂、偏载、水下部件维护困难等也是其先天的缺陷。渤海油田某水下软刚臂单点出现问题后,首次通过发现单点问题及故障的时间顺序,以单点运动载荷传递方向为主线,分析了内在联系,识别失效模式;然后通过局部有限元建模分析的方法验证其设计上的缺陷;再针对结构薄弱点和设计缺陷进行局部升级;最终在二次投用后对发现的问题再进行改进,实现了单点系泊系统的稳定运行。由于单点系统的整体结构形式没有改变,其轴承偏磨、结构震动等缺陷依然存在,需今后在单点的运维中提高警惕,并继续探寻改进措施。