航天产品绿色清洗工艺技术应用实践研究

2021-09-26宋振坤高春锋

朱 剑,聂 蕾,宋振坤,高春锋,桂 林

(北京精密机电控制设备研究所,北京 100076)

0 引言

由于航天产业的特殊性,航天产品普遍存在结构复杂、尺寸精度高、质量可靠性要求高等特点,为满足航天产品洁净度要求,过去航天企业普遍采用高标汽油作为清洗剂。汽油虽然对有机类污垢具有较强的清洗效果,但闪点较低,清洗现场不仅存在重大安全隐患,且对环境和操作者健康都有一定危害性。随着社会经济的发展,航空航天领域也开始大力提倡绿色制造技术的创新与应用,在有效保证产品质量的基础上,寻求新方法减少污染,从而实现技术发展与保护环境的双赢局面,因此能够生产更加洁净、高质量的零件也成为一种重要的国防竞争优势[1]。

近年来,绿色清洗技术的研究主要集中在新型清洗剂的研制、特种清洗技术研究、清洗设备研制等方面。这些新技术在应用于特殊产品时,仍需要开展进一步的应用研究。如陈翊坤[2]针对航空发动机零件修理中表面清洗的工艺需求,研究了油滤和燃油喷嘴的光纤脉冲激光清洗过程;刘金豆[3]针对航空飞机外表面油污及发动机积碳等问题开展清洗工艺研究;赫亮[4]对航空发动机低涡轴零件超声波清洗技术及专用设备进行了研究。

航天产品生产过程涉及大量清洗操作,绝大部分零件必须清洗后才能进一步加工、装配或存储,若清洗质量不能满足要求,则会影响产品的质量、功能和使用寿命,因此有必要针对航天产品特点开展可替代汽油清洗的绿色清洗工艺研究。

1 绿色清洗工艺发展现状

为保护自然环境,清洗技术的环境无害化逐渐得到社会关注,清洗技术正在向环保型、功能型、精细化、集成化方向发展[5]。就具体实现途径,绿色清洗技术发展方向主要集中在两个方面,一是物理清洗方法的不断创新,如水射流清洗技术、过热蒸汽清洗技术、干冰清洗技术、激光清洗技术、等离子清洗技术等[6];二是高效且对环境友好的绿色清洗剂的研发,如合成具有生物降解能力和酶催化作用的化学清洗剂、弱酸性或中性的有机化合物取代强酸强碱、直链型有机化合物和植物提取物将取代芳香基化合物等。

物理清洗是利用力、热、声、光、电、射线等物理作用去除污垢,因此物理清洗的环保性更好;但物理清洗高度依赖设备,且对清洗对象、清洗条件都有一定要求,因此目前很多物理清洗技术应用具有局限性。化学清洗是利用化学药剂溶解并去除污垢,相对而言化学清洗的普遍适应性更好,绿色化学清洗剂的研发与应用逐渐成为主流。很多生产企业采用了物理清洗与化学清洗相结合的方式,以便获得更好的清洗效果。

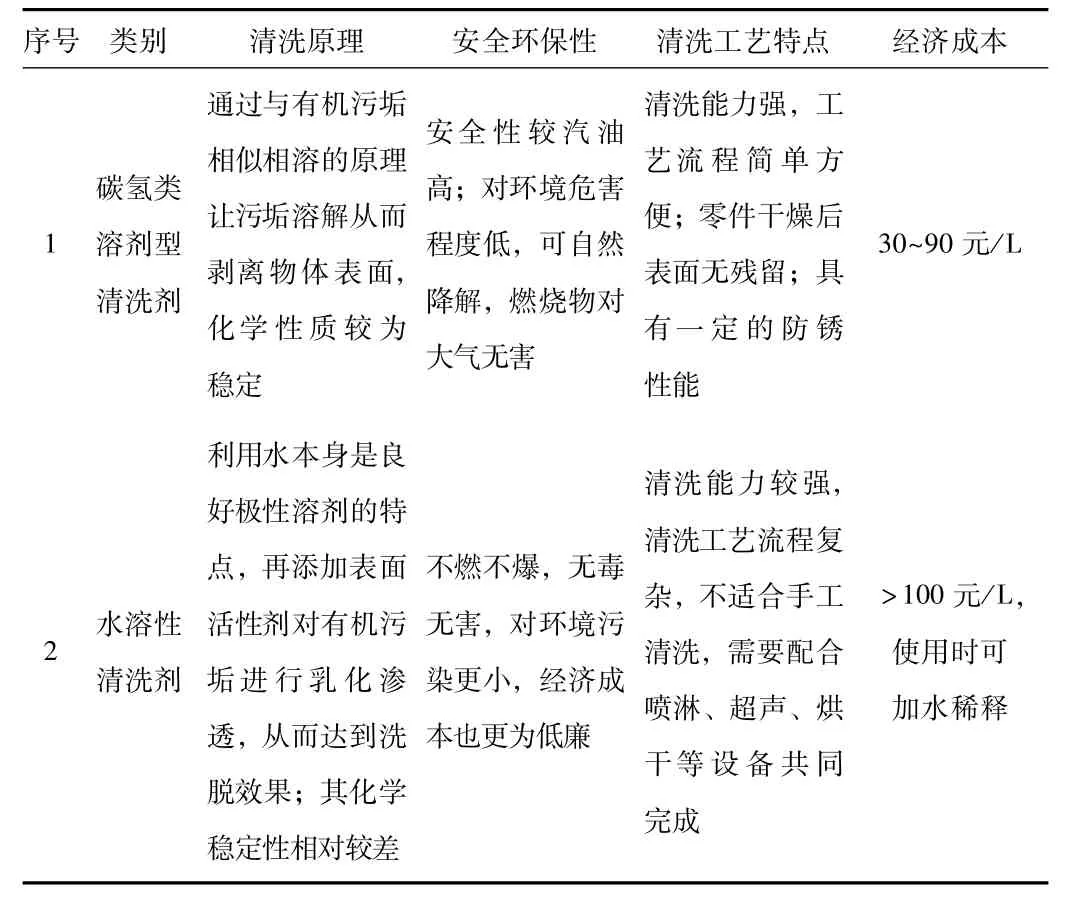

普及较广的绿色化学清洗剂有两类:碳氢类溶剂型清洗剂和水溶性清洗剂,两种清洗剂性能比较如表1 所示。

表1 两类清洗剂综合性能比较

2 航天产品清洗工艺特点

在工业清洗领域,清洗工艺的选择一般与产品材料及结构、污染物类型和程度、洁净度要求、生产周期及产量等多方面因素有关。航天产品清洗工艺一般具有以下特点。

(1)大部分航天产品以金属零件为主,非金属零件为辅,材料种类多样;很多零部件结构复杂,具有交叉孔系、盲孔、微小孔或不规则内腔等特殊结构,清洗困难;产品制造过程涉及各类工艺,除常规车、铣、磨、研、电等加工,还涉及热表处理、电解加工、焊接、激光等特种加工工艺。

(2)航天产品工艺流程复杂,从最初的零件材料加工到最后的整机装配、测试,各工序都有不同标准的清洗要求。一般机械加工阶段除少量特殊工序(如热处理、表面处理等)外产品洁净度要求不高,清洗对象主要为冷却油、乳化液、切削、研磨膏及毛刺等;但装配前的清洗,通常要求严格,否则残留的多余物可能引起产品性能失效,清洗对象主要为防锈油及残渣、灰尘等微粒。

(3)航天企业一般具有多品种、小批量的生产特点,且产品更新较快。过去由于航天产品产量较低,清洗工艺以浸泡、刷洗等手工操作为主;近年随着航天产品需求及产量的不断提升,一些企业逐渐引进超声波清洗、喷淋清洗、激光清洗、蒸汽清洗等设备。

基于上述特点,大部分航天企业的产品清洗仍以化学清洗为主,物理清洗为辅;即使很多企业已开始逐步引进清洗设备,但手工清洗仍无法被全部取代。

3 航天伺服产品绿色清洗工艺应用研究

航天伺服机构是典型的具有航天产品特色的高精度控制系统,对多余物非常敏感,因此产品清洁度要求较高;伺服机构的生产组织模式也具有小批量、多品种的特点。过去伺服机构清洗工艺以浸泡、刷洗等手工操作为主,少量工序采用了以煤油为介质的超声波清洗,为践行企业绿色经营理念,提升本质安全,决定开展绿色清洗工艺替代汽油清洗与煤油清洗。

3.1 绿色清洗工艺选型及论证

3.1.1 清洗方法及清洗介质的选择及评价

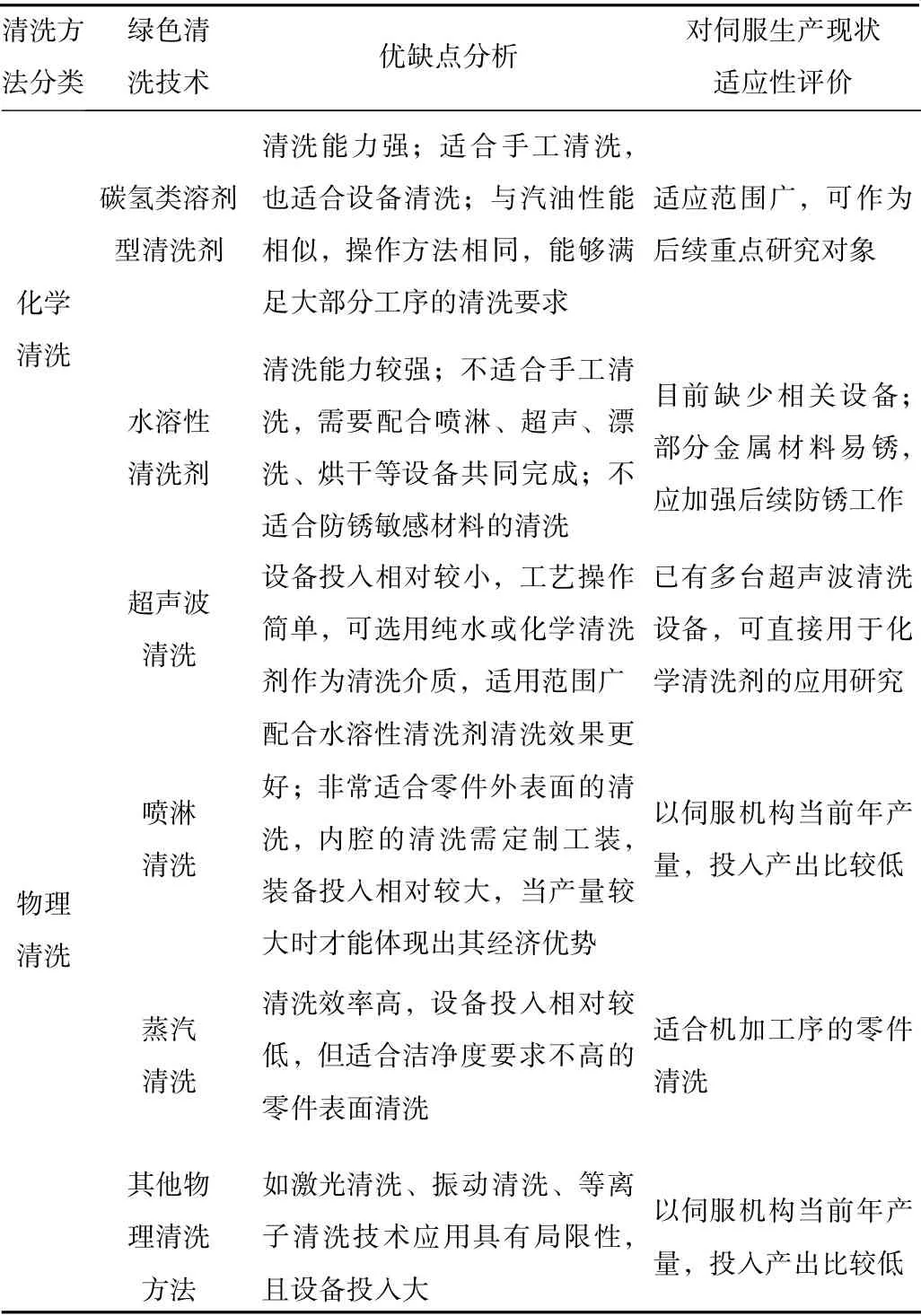

根据伺服产品特点及生产现状,综合评价、分析当前主流绿色清洗工艺适应性,如表2 所示。

表2 清洗方法选择评价

综上,因伺服产品生产批量小、品种多、产品更新快,优先选用碳氢类溶剂型清洗剂,更适应当前研究所手工清洗与超声波清洗为主的工艺现状,后续当产品批量持续增长时,可考虑引入喷淋等其他清洗方法。

3.1.2 清洗工艺应用论证

经分析,碳氢类溶剂型清洗剂最适合航天产品清洗生产现状,但由于不同厂家、不同型号的溶剂型清洗剂在物理性能方面也存在一定差别,能否满足伺服产品具体质量要求需进一步论证。为此,特设计普遍适应性鉴定试验和专项鉴定试验两部分。

(1)普遍适应性鉴定试验:目的是对清洗剂的基本性能进行比较,及对伺服产品常见结构及生产条件的普遍适应性进行验证及评价,在此基础上筛选出适合的清洗剂型号,并进一步开展专项试验。

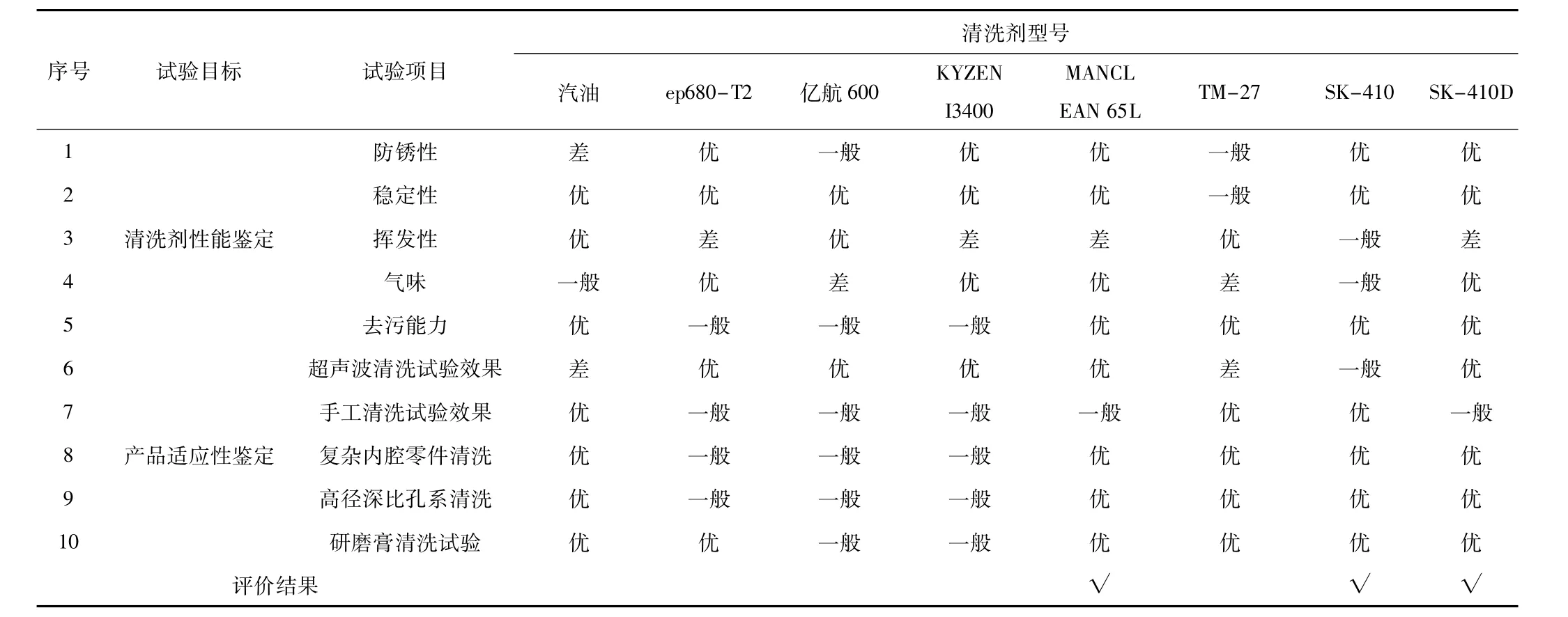

基本面鉴定试验将汽油作为对比基线,由表3 所示的试验结果可看出,MANCLEAN 65L、SK-410、SK-410D 三种清洗剂在防锈性方面优于汽油,在挥发性方面较汽油略差,对伺服产品普遍适应性与汽油相当,能够满足伺服产品复杂内腔、深孔等特殊结构的清洗要求。

表3 清洗剂普遍适应性试验项目表

(2)专项鉴定试验:目的是针对产品制造工艺特点,验证清洗剂能否满足伺服产品特殊工艺及特殊材料的清洗要求,如清洗剂对密封圈密封性能影响的验证,对热、表处理性能影响的验证等。专项试验项目明细如表4 所示。

表4 专项试验项目表

按照上述方案,试验情况如表5 所示。

表5 专项试验结果

经试验论证,最终选定的2 种清洗剂能够满足航天伺服产品金属类零件各种工况下的清洗要求,能够满足丁腈橡胶和氟橡胶材质的产品洁净度及质量要求,可以替代原汽油清洗工艺。

3.2 优化工艺流程,实现降本增效

虽然碳氢类溶剂型清洗剂较汽油安全、环保性更好,但购置成本却是汽油的3~5 倍,为控制因清洗剂应用带来的清洗成本增长,可通过管理创新,优化产品清洗工艺流程,从减少使用量及人工成本等其他方面降低清洗成本。

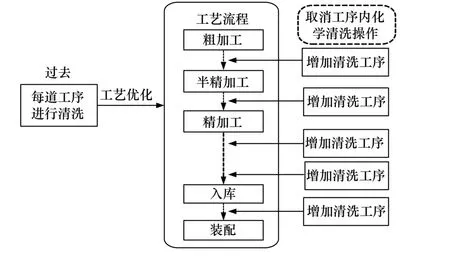

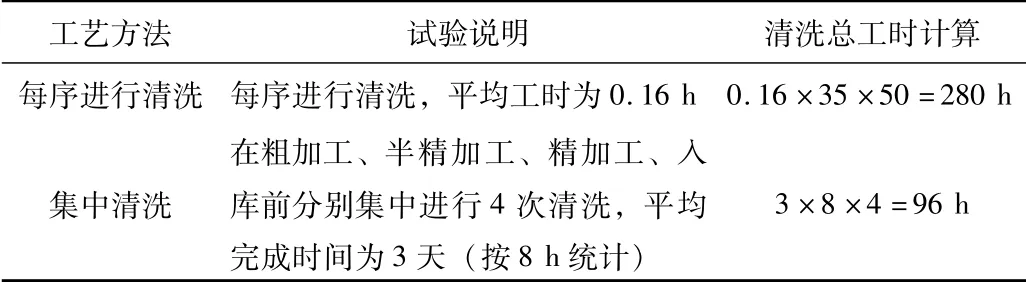

过去航天产品生产过程中基本每道工序都包含清洗操作,不仅费时费力,而且清洗剂消耗量较大。按图1 所示进行清洗工艺流程优化,取消工序内清洗操作,而在一些重要生产节点后增设独立清洗工序。机加过程工序内的零件清洗,可借助乳化液的清洁性能,或采用蒸汽清洗的方法,去除零件表面大部分污垢。增设的清洗工序使用清洗剂,并充分利用超声波清洗设备,对于部分洁净度要求较高的零件或易残留多余物的部位再补充人工清洗。经统计,改进后的工艺流程使得清洗剂的年使用量较汽油降低13%,如表6所示,可看出清洗工时较过去明显减少,尤其当产品批量较大时更有利于提高生产效率、降低人工成本。

图1 清洗工艺流程优化

表6 两种工艺方法清洗工时统计

4 结束语

清洗工艺是保证航天产品质量及性能的重要环节。在分析航天产品清洗工艺特点及要求的基础上,通过设计普遍适应性鉴定试验和专项鉴定试验,筛选出能够满足航天产品质量要求的绿色清洗工艺,并通过工艺流程优化,提高了清洗效率、降低了人工成本。绿色清洗工艺的应用彻底消除了生产现场因汽油存储和使用带来的安全隐患,提升了企业本质安全;同时降低了对操作者身体的危害,减少了对环境的污染,为企业带来良好社会效益和生态效益。