一种起重机减速器故障诊断试验台及测试方法*

2021-09-26黄浩奇邱雪芳胡胜江

黄浩奇,邱雪芳,胡胜江,庞 涛

(1. 浙江协成起重机械有限公司, 浙江嘉兴 314112;2. 嘉兴市特种设备检验检测院, 浙江嘉兴 314000)

0 引言

减速器是起重机械的重要零部件,工作频繁,承受载荷大,负载变化多样,加上一些不规范的操作(如打反车制停等),导致故障时有发生,需要经常检查,保证安全运行。对减速器的全面检查需要相应的吊装工具打开减速器,这样拆装不便,费时费力,并存在一定的危险性,导致很少会对减速器进行全面检查,使得一些问题难以及时发现和排除,易形成安全隐患。

振动和噪声是评价减速器性能的重要指标,典型的故障诊断技术有:(1)简易诊断,包括振平诊断和判定参数诊断,简单地与正常信号作比较[1];(2)时域分析,敏感性强,可突出故障特征信息特点,用于定性分析可能出现的故障[2];(3)频域分析,一般适用于平稳信号的分析,在高速、非平稳状态下易出现混频现象[3];(4)时频分析法,结合时域与频域优点,全面描述和反映信号时频联合特征[4],判定减速器某些故障的位置等信息[5]。这些方法仍以理论研究居多,且针对起重机减速器的研究多是对稳态环境下开展的,但这种减速器的故障往往是在升速或降速过程中较为明显,上述分析方法不能很好地适用。

本文通过检测减速器时域非稳态振动信号并转换为角域稳态信号,采用变时基谱分析获取丰富的振动状态信息,运用时频域的能量分布算法和能谱熵对起重机械的减速器振动特征信息进行提取,基于自适应学习算法可以实现减速器故障的智能识别与分析诊断,符合故障诊断技术的发展方向——基于多种模型算法结合的诊断技术[6-7]。这种方法需要建立一个试验台,将不同故障的减速器在试验平台上进行试验,检测振动信号、提取振动特征信息,并进行故障类型分类及程度判别,建立丰富的样本库。以后实际中检测得到的减速器振动特征信息与样本库进行对比,判断该减速器的故障类型、位置及严重程度。这种无需打开减速器就能够判断减速器是否存在故障的检测手段,对减速器的日常检查及检验检测工作具有重要意义[8]。

1 试验台结构

试验台的结构示意图如图1所示,其长宽高为3350 mm×2360 mm×3800 mm,设计额定起重量为5 t,适配ZQ500、ZQ650等多个常见型号的减速器,起升高度2.75 m,最大起升速度6 m/min,满足对采样时长的要求。

控制柜1包含了PLC控制系统、继电器、接触器、电动机保护、短路保护等电气设备。操作手柄2与控制柜相联,控制机构的升降停止等。试验台本体由工字钢及钢板通过焊接或螺栓联接而成,可以分为底座3、斜撑4、立柱5、横梁6等几部分。电动机7安装在底座3上,输出轴通过联轴器8与制动器9 的制动轮盘相联。减速器10 的输入轴也与制动轮盘联接,其输出轴与卷筒11联接。钢丝绳12的一端缠绕固定在卷筒11上,另一端绕过横梁6上面的定滑轮与吊钩13上的动滑轮后,固定在横梁6上。吊钩13用以吊取试验载荷。加速度传感器14 通过磁钢吸附在减速器10 箱体上,位置位于轴承上方。图1 中有3 个齿轮轴,共计6 个轴承,对应安装6 个加速度传感器。数据采集卡15 接收加速度传感器14 输入的振动信号,经过抗混滤波等处理后,传输给上位机16。上位机根据相应的算法提取振动特征信息,并把相关信息分类入库,也可以与原有的振动特征信息进行比较,判定该台减速器的故障特性。

图1 试验台结构

电动机7、制动器9、减速器10 及卷筒11 均安装在试验台本体上,且可以在水平和垂直方向上进行调整,以适应不同型号的减速器尺寸,达到一机多用的目的。试验台样机如图2所示。

图2 试验台样机

2 试验方法

试验针对有故障及无故障两类减速器样本进行相同工况下的对比测试,其中无故障减速器样本,采用起重机生产厂家未使用过的减速器;有故障减速器样本主要来自于起重机维修厂家及起重机使用单位更换下来的旧减速器。测试步骤如下。

(1)将各个部件在试验台上安装牢固,并将试验台金属结构接地,防止漏电及工频干扰。正式测试前,先控制起升机构空载上下运行,正常后,吊钩上挂5 t 试验载荷上下运行,确保正常使用。

(2)清洁减速器轴承上方的壳体位置,以利于加速度传感器紧密吸附,减少安装对测试精度的影响。将6个加速度传感器分别吸附在各个轴承座外壳位置处并与数据采集系统相联。

(3)机构空载起升下降3次,起吊5 t额定载荷起升下降3次,采集各个通道振动信号,用于后期变时基谱分析,以便能够准确获取减速器振动特征信息。

(4)对已测减速器进行开箱检查、测量,分析减速器故障类型、严重程度、位置等,依据GB 6067.1-2010 《起重机械安全规程第1 部分:总则》 等相关标准对该故障分类标识,建立振动特征信息库,作为今后判定减速器故障的参考样本。至今已经建立两种减速器型号、30 多个不同故障的样本,可初步对这两种型号减速器常见故障进行诊断。

3 试验分析

选取同型号QZ500_31.5_3CA的新、旧两台减速器进行测试和分析。#1为使用过的旧减速器,出厂日期为1992年;#2为新减速器,2021年出厂,库存样品未使用。减速器相关参数如表1所示。

表1 减速器齿数和模数参数

减速器外壳安放加速度传感器,测点位置如图3 所示。测点1~6 分别位于输入轴(轴1)、中间轴(轴2)、输出轴(轴3)的轴承座外壳上表面。为避免由于振动信号在结构体内远距离传递衰减而造成特征信息提取困难的不利因素,选择测点1、2用于一级齿轮副Z1小齿轮故障诊断;测点3、4用于一级齿轮副Z2大齿轮以及二级齿轮副Z3小齿轮故障诊断;测点5、6用于二级齿轮副Z4大齿轮故障诊断。

图3 振动传感器测点位置

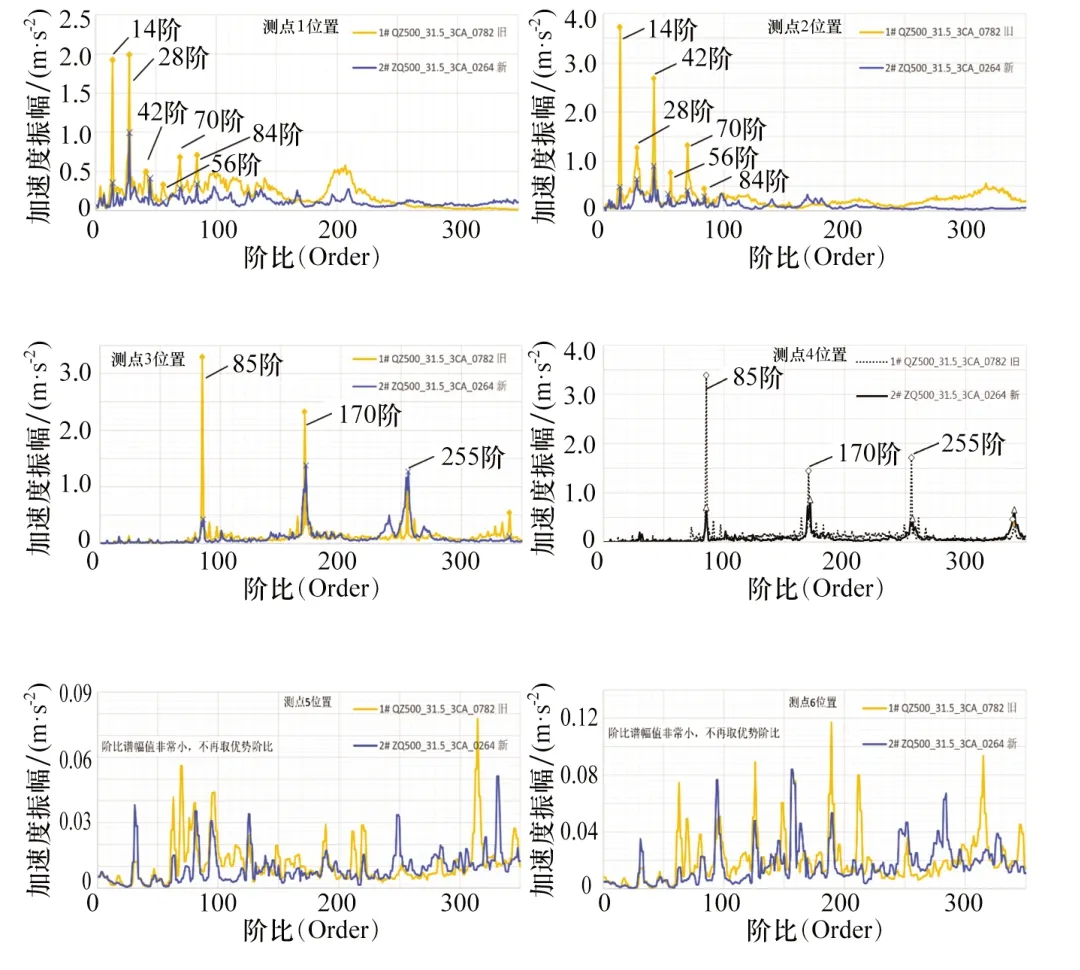

采用多通道同步数据采集系统,对各通道的振动信号和输入轴转速信号进行同步采集,基于变时基重采样和离散傅里叶变化的算法[9],计算获得各测点位置处振动加速度的阶比谱图[10],如图4所示。图中f轴1、f轴2和f轴3分别为轴1、轴2和轴3 的转速对应的基频。从测点1 和测点2 基于轴1 的阶比谱(Z=14),以及测点3和测点4基于轴2的阶比谱(Z=85)可以明显看到,#1减速器与#2减速器相比,在Z、2Z、3Z、4Z…nZ阶次处有较大的振动幅值。

图4 各测点的阶比谱

为了进一步分析各个齿轮的状态,齿轮Z1对应测点1、2基于轴1 的阶比谱,齿轮Z2和Z3对应测点3、4 基于轴2 的阶比谱,齿轮Z4对应测点5、6 基于轴3 的阶比谱。在阶比谱中筛选n倍齿数的谱线,基于能量叠加原理,按下式计算等效振动幅值[11],评价各个齿轮的振动冲击程度。

式中:N为阶比倍数;C1为某齿轮评价振动冲击程度的测点号最小索引;Cn为某齿轮评价振动冲击程度的测点号最大索引。

齿轮Z1对应测点号C1=1、C2=2,n=2;齿轮Z2对应测点号C1=3、C2=4,n=2;齿轮Z3对应测点号C1=3、C2=4,n=2;齿轮Z4对应测点号C1=5、C2=6,n=2。

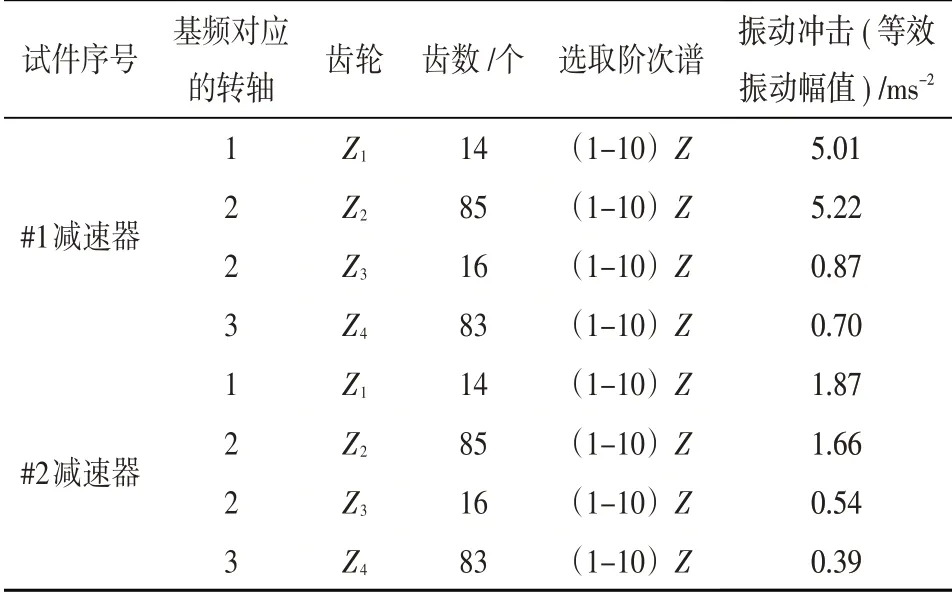

表2 所示为#1 和#2 减速器样本齿轮冲击程度的计算结果。表中将旧减速器各齿轮的振动幅值与新减速器对应的各齿轮的振动幅值做对比可以看出,旧减速器两组齿轮副的振动冲击程度明显大于新减速器,且Z1、Z2齿轮副表现更加突出,初步判断旧减速器两组齿轮副均存在缺陷,Z1、Z2齿轮副更加严重。同时与已建立的特征信息库样本的特征信息进行智能比对,初步判断为齿面磨损。

表2 各减速器样本齿轮冲击程度评价表

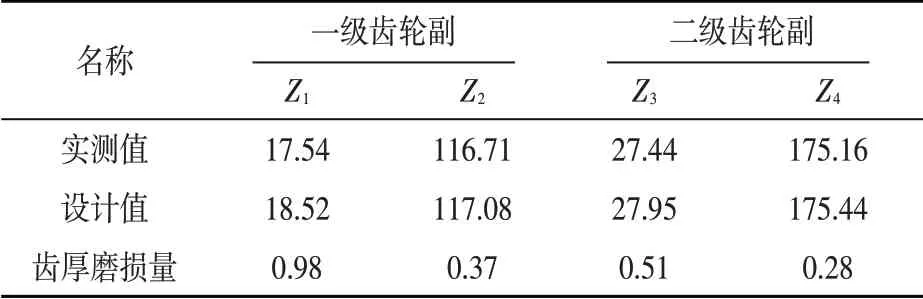

拆开#1和#2减速器进行检查、测量,发现#1旧减速器的箱体、轴、轴承无明显缺陷,但齿轮均有不同程度的磨损,如图5~6所示,转动时齿轮啮合存在间隙,小齿轮齿厚相较于未啮合处有明显变薄。#2新减速器无磨损及其他明显缺陷。表3所示的实测值为#1减速器齿轮齿厚的实测值[12](小齿轮跨2齿测量,大齿轮跨10齿测量),设计值为该减速器生产厂家提供的齿厚设计值(小齿轮跨2 齿,大齿轮跨10 齿,略去公差),设计值与实测值的差值设为齿厚磨损量。考虑到一级齿轮副模数为4,二级齿轮副模数为6,结合表3数据可以看出,小齿轮磨损大于大齿轮磨损,而且一级齿轮副的磨损程度远大于二级齿轮副磨损程度,一级齿轮副产生的振动应大于二级齿轮副。

图5 一级传动小齿轮磨损

图6 二级传动小齿轮磨损

表3 齿厚测量数据mm

上述结果表明,通过检测分析得到的振动信号阶比谱图及振动冲击程度对减速器故障做出的诊断,与对减速器开箱检查得到的内部实际故障是一致的,这种减速器故障诊断方法是切实有效的。

4 结束语

该起重机减速器故障诊断试验台,能够模拟起重机减速器实际工作状况,提出的测试方法结合变时基谱、离散傅里叶变化等分析方法能够准确获取减速器振动特征信息。依据建立的振动特征信息库做出的故障诊断信息,与实际开箱检查测量的结果一致,验证了该方法的有效性。采用这种方法,无需对减速器进行开箱检查,就可以对使用现场的减速器进行准确的故障诊断。方便、快捷的检测方法可以促进起重机的使用、维保单位对减速器进行经常性的全面检查,也为起重机检验单位提供了新的检测手段,对保障起重机安全运行具有重要意义。