轮胎模具加工夹具的优化设计与力学分析*

2021-09-26徐其航林若波林德雄

徐其航,林若波,林德雄

(1. 揭阳职业技术学院机电工程系, 广东揭阳 522051;2. 巨轮智能装备股份有限公司轮胎模具事业部, 广东揭阳 515500)

0 引言

随着模具技术的发展日新月异,线切割机床应用越来越广泛,夹具是连接机床与工件的机械装置,其功能是固定工件,使工件相对机床有正确的位置和良好的连接刚性[1]。轮胎模具内壁结构复杂,采用整体轮胎模具,难以加工内壁,故轮胎模具采用多块拼接结构。整个轮胎模具进行分块加工时,使用的传统夹具是移动式,即对整个轮胎模具进行分块加工时,每分割一次完成后,下次分割加工时需要把整个轮胎模具吊起,然后重新安装定位并需要定位找正,费时费力。

在机床夹具优化设计和分析方面,很多学者进行了大量的研究工作,获得了丰富的成果,刘东红等[2]运用有限元理论计算和实验分析方法,对柔性夹具结构变形和优化设计。成宏军等[3]利用有限元分析方法对顶尖式叶片夹具的夹紧力及定位方式进行了优化。孙建诚等[4]运用Abaqus 软件分别模拟静载和动载作用下,凹凸相嵌合连接以及静载作用下板块边长对装配式基层力学性能的影响。张祥雷等[5]对处于极限夹紧工况时夹具的受力变形进行分析,通过改进结构与补偿误差,提高夹具定位精度和加工可靠性。邹文俊等[6]通过对高精密夹具模态理论的分析,找出夹具系统的危险模态,提出改进方案。李国强等[7]通过对夹具模型进行有限元分析,解决了夹具因切削力引起的变形问题。上述研究为线切割机床夹具优化设计与力学分析提供了依据,但在具体结构设计上,却涉及的不多。

而在夹具设计方面,贾秋霜[8]设计应用于顶杆高效切割的线切割夹具设计。张国政等[9]设计开发一套简单实用的适用于数控加工中心气动夹具。丁友生等[10]开发设计一副可调组件且操作方便的线切割柔性夹具。以上学者进行了夹具的结构设计,却没有将结构设计与优化结合,没有将力学变形分析运用到夹具结构设计中。

基于大量科研成果,设计了一套可拼装轮胎模具夹具,能够解决轮胎模具加工技术问题,提供一种轮胎模具加工夹具,该夹具确保轮胎模具分块加工大小均匀,误差小,精度高,具有夹具通用性高、更换方便、安装可靠的特点。对设计的轮胎模具夹具,采用动静力学分析,建立优化模型,构造力学函数,优化夹具系统,最后利用软件进行夹具受力模型分析,验证了该优化设计方案的实用性,优化夹具系统。

1 线切割机床夹具设计

汽车轮胎花纹繁杂,品牌繁多,所以进行轮胎生产制造的轮胎模具内壁结构复杂多样,很难加工整体式轮胎模具内壁部分,故采用多块拼接结构的汽车轮胎模具。对轮胎模具进行切割分块时,需要对轮胎模具进行装夹,然后采用线切割机床进行切割加工。轮胎模具结构如图1所示。

图1 轮胎模具Fig.1 Tire mold

针对上述轮胎模具,在进行模具切割加工时的困难,本文设计了一种轮胎模具夹具,该夹具由旋转装置、夹紧装置和固定装置组成[11]。夹具零件材料45 号钢,45 号钢的许用压应力为120 MPa。一般传统的夹具是整体式夹具,一旦破损需要重新制造或更换,势必造成了资源、成本的浪费,本文设计了可拼装轮胎模具夹具[12]。克服了传统夹具存在轮胎模具安装、定位、对中、找正等难题,为轮胎模具的分块切割提供了方便。该夹具结构简单、操作方便,解决了传统线切割机床加工轮胎模具中的安装、定位问题,夹具安装和维修要求低,效率好,更加稳定和可靠[13]。夹具结构如图2所示。

图2 轮胎模具夹具Fig.2 Tire mold fixture

2 机床夹具优化模型建立

2.1 夹具优化模型

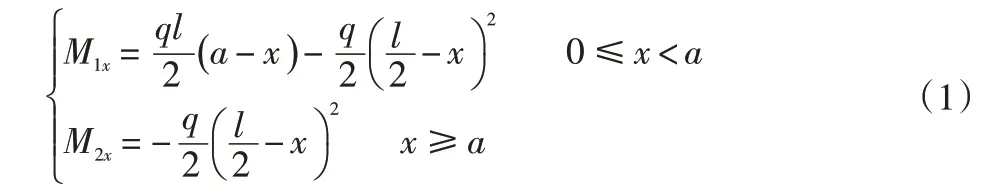

由于夹具中上轮盘的受力变形较复杂,对其进行精确地有限元受力分析计算很困难,将上轮盘沿任意直径切成两半,切面看似一根梁,轨道的支撑近似为支架,结构示意图如3所示。图中梁的重力近似看成均匀载荷,用q表示其单位载荷大小,梁的总长度为l。 由工程力学知识解得, 每个铰链对梁的支撑力F1=F2=ql/2 。由力学知识求出各点弯矩。假设铰链支撑点到中心的距离为a,到中心的距离为x的点所受的弯矩为Mx,规定当0 ≤x 图3 夹具切面结构Fig.3 Schematic diagram of the cross-sectional structure of the fixture 由式(1)可以求出梁上任一点所受的弯矩的大小。 式(2)所示为梁的挠度曲线微分方程,对方程进行积分,确定边界条件,可以求出梁上各点挠度[14]。 稳定平稳状态的变形体中,当给予变形体一几何约束所许可的微小位移时,则外力在此虚位移上所作的功,必然等于变形体内的应力在虚应变上所作的虚应变功[15],其表达式为: 虚功原理适用于弹性变形、弹塑性变形或塑性变形力学问题。根据弹塑性力学中,把做功看成力与位移的乘积,也可以认为力矩与位移角的乘积,在对于该夹具模型,可以得到最外缘挠度角与中心处挠度角相等时,此时夹具中心处与边缘处挠度相等时,夹具的受力挠度最小,即夹具变形最小。 对所建立线切割机床夹具结构设计优化模型进行求解,模型的求解过程如下。 当x < a时 , 对式(1)中的M1x求 导 ,。当时,x=0 时,弯矩M1x取极大值,即M1max。表示梁的中心点所受的弯矩最大。 当x≥a时,式(1)中。当x=a时,M2x取得极值,即M2max。 当M1max和M2max极值的绝对值均为最小值时,夹具中上轮盘所产生的变形最小,即是轮胎模具在夹具中变形最小。可以构造如下函数: 将式(5)代入式(4)中, 得到C=(M1max)2+, 函数C对M1max求导,得到极值。 Abaqus 是一套功能强大的工程模拟的有限元软件,作为通用的模拟工具,Abaqus 软件能解决大量结构问题[16]。对可拼装轮胎模具夹具,机床对轮胎模具夹具施加的载荷是一个动态的数据,开始进行轮胎模具切割中瞬间承受较大冲击载荷,轮胎夹具受力变形是一个复杂的过程。设计的可拼装轮胎模具夹具的三维模型如图4所示。该夹具通过调整安装支撑架位置和调整紧固装置来适应不同尺寸的轮胎模具,具有较强的通用性和较高的实用价值。在进行受力状态分析时,首先简化夹具模型,把支撑架部分简化为一个立柱,将轮胎模具安装后,简化为增加了几个集中载荷。用Abaqus软件进行网格划分,模型网格划分结果如图5所示[17]。 图4 夹具的三维模型Fig.4 Three dimensional model of fixture 图5 夹具模型网格Fig.5 Fixture model grid 装夹轮胎模具后,就是加载状况下,由于铝合金轮胎模具一般较轻,假设轮胎模具的重力为1200 N,根据力学平衡条件,相当于每个支撑架承受300 N 的力,每个立柱上加上300 N载荷,而后进行力学分析,负荷状态下应力分析如图6所示。 图6 加载荷应力状态Fig.6 Loading stress state 加载荷后,此时上轮盘应力达到了[1.463,2.926]MPa 应力状态,远小于夹具材料的许用压应力,不会引起夹具的损坏。加载荷是指把轮胎模具装夹在夹具上时,在线切割机机床进行切割加工时,在外力的作用下,其夹具的受力应变状态。其应变状态如图7 所示,从应变图中可知,此时应变较小,应变的最大值仅为(5.234 × 10-6),此时应变应为弹性变形阶段。最大应变位于夹具上轮盘的边缘处,其应力应变曲线如图8所示。通过以上分析变形可知,此应变不会造成轮胎模具上较大的误差。综合上述的力学分析,该轮胎模具夹具设计结构合理,轮胎模具夹具优化方案实用性强,夹具力学性能好。 图7 加载荷应变状态Fig.7 Loading strain state 图8 应力应变曲线Fig.8 The stress-strain curve 线切割机床在加工制造轮胎模具中,本文设计了一套可拼接夹具,该套夹具结构简单、制造容易、使用便捷,解决了线切割机床制造轮胎模具定位安装问题。 以轮胎模具夹具的力学为基础,简化夹具结构模型,建立力学模型,构造数学函数,运用极值法求函数极值,解得夹具上轮盘弯矩极值。通过数学知识求得结果,与结构力学中虚功原理一致。证明其结果的正确性。运用力学原理,力与力矩产生位移,容易得出力矩极值最小时,所产生应变最小,夹具变形最小。运用Abaqus软件对夹具的应力应变进行分析,验证优化设计方案的合理性和实用性。 生产实践证明,企业使用该夹具进行轮胎模具加工制造,提高企业生产率,降低劳动强度,节约企业时间成本,增强企业竞争力,提高社会经济效益。 采用该优化方法,能够快速设计轮胎模具夹具系统,在相关的机械结构设计时,优化支撑点的位置,可以减少结构重力对机械结构的变形影响,减小应力应变量。为相关的机床夹具结构设计提供了依据,具有一定的社会应用价值。

2.2 梁的挠曲线微分方程

2.3 虚功原理

3 模型求解过程

4 夹具力学分析

5 结束语