基于3D打印的机械零件轻量化设计与制造*

2021-09-26黄林琪陈显扬陈韵律安芬菊

黄林琪,陈显扬,陈韵律,安芬菊

(广东海洋大学机械与动力工程学院, 广东湛江 524088)

0 引言

3D打印技术和轻量化技术等先进技术的日益快速发展以及这两项技术在机械工业领域的深入研究与应用,促进了轻量化3D 打印机械零件的研究[1]。由于传统的机械零件受限制于设计生产方式不能做到效能最优,现在可以通过拓扑优化结合3D打印的方式取得零件更优化的材料分布,以较少的材料实现更佳的性能[2]。目前基于3D打印的轻量化方法主要包括2类:一类是根据切片轮廓内部扫描路径实现轻量化;另一类是对模型进行轻量化建模[3]。前者相当于将模型内部挖空、内部网格化结构的一种方法[4]。目前研究表明,3D打印蜂窝状结构的填充具有优良的抗压、抗冲能力和吸能性能以及轻量化特性[5]。但采用此种方法轻量化后的模型仍存在一些难题[6],例如是否违背现实的物理规律问题,在不同力的作用下能否保持原来的稳定状态问题。后者轻量化建模通常基于模型的有限元分析,能够较好地规避上述的难题[7]。但此方法也存在着拓扑优化后模型结构复杂,导致打印时突出或悬空部分需要的支撑多且复杂,打印完成后支撑不易拆卸的缺陷[8]。为了解决以上存在的问题,利用拓扑优化和3D打印相结合的技术,进行基于3D打印的机械零件轻量化设计与制作工艺的研究非常有必要。

1 机械零件轻量化设计

机械零件轻量化设计选用概念设计工具Altair Inspire,该软件是一款拓扑优化及快速仿真的设计工具,可用于结构优化、有限元分析、运动分析和增材制造分析,研究结构高效型的概念设计[9],有助于生产实际中大大降低成本、减少开发时间和物料消耗并减轻产品质量。下面依托概念设计工具Al⁃tair Inspire软件进行机械零件的轻量化设计。

机械零件的轻量化设计研究对象选择山地自行车结构部件,如图1所示。图中的箭头所指示连接件,该连接件承受的主要载荷来减震器端和车架连接端。

图1 山地自行车结构零部件

1.1 连接件的材料及载荷条件

(1)材料:ABS(杨氏模量2000 MPa、泊松比0.35 、密度1060 kg/m3、屈服应力45 MPa)。

(2)约束:中间孔位置约束,如图2所示。

图2 连接件约束及外部受载情况

(3)载荷条件:在实际山地自行车结构部件中,其外部实际受载情况如图2 所示。图中,位置1 为X正方向100 N;位置2 为X正方向100 N;位置3 为Z正方向100 N;位置4 为Z负方向100 N;位置5 为Y正方向100 N;位置6 为Y正方向100N。

1.2 连接件初始强度分析

使用概念设计工具Altair Inspire对连接件的原始模型进行分析处理,设定连接件原始模型分析材料为ABS,其材料性能参数如1.1节(1)所示,且根据实际要求添加载荷。

在添加文中1.1 节(3)所述的外部载荷后,对山地自行车支架部件模型进行初始强度分析评估,得出其原始模型质量为65.770 g(ABS),最大形变位移为0.7021 mm,如图3(a)所示;最大米塞斯等效应力为10.91 MPa,如图3(b)所示;最小安全系数为4.1,如图3(c)所示。

图3 初始强度分析结果

1.3 连接件拓扑优化、几何重构与强度分析

利用概念设计工具Altair Inspire软件对连接件进行拓扑优化和几何重构,图4所示为拓扑优化及几何重构过程图。首先指定设计空间和非设计空间(图4(a));以刚度最大为优化目标,质量和厚度作为设计约束,分析得到拓扑优化结果(图4(b));再对优化结果进行几何重构(图4(c));获得最终的轻量化设计模型,模型输出(图4(d))。

图4 拓扑优化及几何重构过程

考虑到拓扑优化的不同拟合方法的影响,采取了自动拟合以及手动拟合的方法分别进行强度(包括最大位移、最大应力、安全系数)分析对比,最后再对轻量化模型进行强度校核,分析评估后获得分析结果,如图5所示,确保零件的最大应力值不超过材料屈服应力。

根据图5 可以得出,初始强度分析数据以及自动拟合与手动拟合强度分析数据对比如表1所示。

图5 自动拟合与手动拟合轻量化模型强度分析结果对比

从表1 强度分析数据对比结果可以看出,山地自行车支架连接件在优化前的质量为65.770 g(材料ABS),通过轻量化设计之后的质量分别为30.145 g(自动拟合优化)、23.045 g(手动拟合优化)。相对于连接件初始强度分析结果,可以看出自动拟合减轻的质量较多,但最大米塞斯等效应力与最大形变位移的增大与最小安全系数的下降导致了连接件的性能整体下降;而手动拟合与之相反,连接件的性能整体提高,且减轻的质量更多。因此,为更加贴合轻量化设计3D打印的要求,采用了手动拟合优化的设计作为此次试验的研究方法。

表1 强度分析数据对比

依据连接件初始的强度分析结果,其最大米塞斯等效应力10.91 MPa,最大位移0.7021 mm,最小安全系数1.8。轻量化设计采用手动拟合优化之后的连接件强度校核结果,其最大米塞斯等效应力8.16 MPa,最大位移0.5462 mm,最小安全系数5.5,质量23.045 g。经过计算,轻量化设计后的山地自行车支架连接件与优化前相比较,实现了64.96%的减重,部件的最大米塞斯等效应力为8.16 MPa,最小安全系数为5.5,不超过材料的屈服应力45 MPa,满足实际的强度需求。

2 机械零件轻量化的3D打印制作

本研究试验基于FDM工艺,以ABS为耗材,选用了太尔时代UP3003D 打印设备以及UP Studio3.0 为3D 模型切片参数分析软件。以轻量化设计优化分析结果为前提,分别以原始模型、轻量化设计输出模型以及以原始模型为主模型,轻量化设计输出为子模型(子模型置于主模型内部)的结合模型3种切片形式展开3D打印制作。

2.1 模型打印方向选择

模型打印方向是影响3D打印模型质量的重要因素,需根据压力源调整打印方向,确保打印方向是朝减少某些区域中的应力集中方向进行的。结合零件的结构和造型,模型的打印方向可以确定为图6所示4种情况,其中第1、2种摆放方式会导致模型重心高,分层后模型支撑多,底座面积小,打印时间长,这两种打印方向不合理,故只考虑图6 中3(侧躺式)、4(平躺式)2种模型摆放方式。

图6 打印方向选择

以最大形变位移强度分析为前提,对于侧躺式,支撑类型少,但支撑面积大、支撑高度高,必然导致打印时间过长;更重要的是,其层片方向与最大变形量方向垂直,层片间的剪切变形最大,最终打印模型易发生断裂。相反,平躺式支撑类型多,但支撑面积小、高度低而且层片方向与最大变形量方向平行,层片间剪切变形为0。

综上分析,以平躺式作为模型打印方向。

2.2 子模型设置

3D 打印中子模型的设置是提升模型综合性能的有效方法,但目前应用较少。通常为节省3D 打印材料,打印模型不会选择较高的填充比例,但这样会导致打印模型某些部分的强度下降。为了解决这一问题,可以通过在主模型中设置子模型的方法来解决。即用不同于主模型的填充密度来设置子模型,这样既能修改其局部填充比例以达到增强局部结构强度的效果,又能保持主模型是预想的填充密度来节省材料。

子模型的设置方法,首先设置连接件非设计空间即装配孔(6 个受力孔、2 个约束孔)为3 种切片打印形式的默认子模型,局部填充比例尽可能高以此满足载荷要求,如图7(a)所示。对于以原始模型为主模型,轻量化设计输出为子模型(子模型置于主模型内部)的结合模型,在打印此模型时相当于在主模型内部加固轻量化设计输出模型部分,提高关键部分的强度,如图7(b)所示。

图7 子模型设置

2.3 支撑设计

3D 打印中支撑的设计影响着悬空部分的完整性及可靠性,有效的支撑结构设计至关重要。考虑到支撑是否方便去除以及模型打印件的表面质量等问题,支撑位置和支撑大小都是影响模型打印件质量的重要因素。由于连接件模型底部不是一个完整平面,所以模型底面与打印平台不是贴合面,需要通过支撑全部撑起。此外在设置参数时将受力孔设置为子模型,且孔部分支撑需完全填充孔径,连接件模型的支撑设计如图8所示。

图8 支撑设计

2.4 3D打印工艺参数设置

3D 打印工艺参数主要包括动态层厚、支撑角度、轮廓、填充密度、走丝速度、支撑粘合强度等[10]。连接件模型的3D打印工艺参数设置以喷头直径(0.4 mm)与打印质量为前提,再根据原始模型与优化模型切片组合分析及打印效果,优化模型层厚选取0.1~0.4 mm之间较为合适,考虑到打印时长和精度选取0.2 mm 作为打印层厚,调整容许最大层厚至0.4 mm,由于模型位置摆放是平躺式,考虑到圆孔外表面及模型曲面部分的表面质量,设置动态层厚的调整比例为3,设置底部、顶部路径一致为0.4 mm,支撑角度为80°[11],使支撑尽可能包覆外孔直径以下的外表面,如图9所示的支撑角度,这样打印出来的孔外表面能更光滑过渡。

图9 支撑角度

考虑到薄壁结构(装配孔)和表面质量,轮廓设置为2 mm;填充密度设置为50%以增加其成品结构强度,支撑密度设置为20%以便于缩短打印时间和后面支撑的拆除。由于增加过大的填充密度,在走丝速度一定时,打印时间会有较大幅度上升。因此综合考量选取30%填充密度,其他填充路径参数保持默认状态即可。

为了增加构件的机械强度,在打印速度调整方面将内部轮廓的走丝速度降低至30 mm/s,使上下两层材料堆叠相对紧密一些。在此,因为降低走丝速度所带来的打印时间增长可以通过加快中间部分的支撑和支撑路径的走丝速度来进行相对补偿,且在其他条件同等情况下,打印所耗时增加不多。经过支撑剥离粘合强度在测试后可知,粘合强度过低,支撑和模型及底座粘不住;粘合强度过高,支撑与模型难以拆除,因此在打印中考虑到底部接触面方便处理且尽可能光滑,所选支撑粘合强度为50%。设置打印平台预加热,加强模型底座与平台的粘合强度,防止翘边现象的发生。

2.5 打印制作

打印平台预热后,喷头开始升温至280 ℃,打印机开始工作。首先打印出底座,其次打印支撑与实体,最后到打印出完整实体。例如在结合模型打印过程中,可以清楚的观察到底座、支撑、模型、子模型的填充密度和模型轮廓等情况,模型各部分的填充密度差异显而易见,结合图10 所示,主模型填充、子模型填充、支撑填充有明显不同,如图中圈起部分其填充密度明显大于其他部分。逐层打印完成后,将支撑进行拆除,而后对模型外表面进行打磨,最后再进行抛光处理。

图10 结合模型打印过程

2.6 问题讨论与模型分析

(1)喷嘴停止挤出丝材

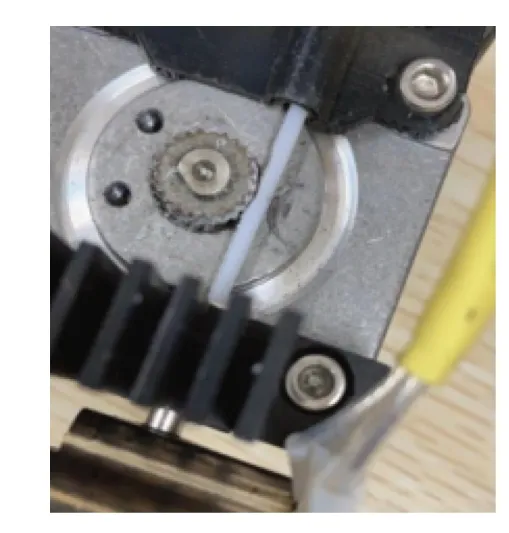

在打印过程中,常出现喷嘴停止挤出丝材的问题,其原因是送丝电机的齿轮上有积聚物堵塞,如图11所示。长时间打印导致粉尘、丝材碎屑等异物堆积,积聚物增多减少齿轮对丝材的摩擦力,导致喷嘴停止挤出丝材。解决方法是定期清理送丝电机的齿轮上丝材进给带来的积聚物。

图11 异物堵塞齿轮

(2)基底翘边

打印时出现基底翘边的问题,如图12所示。翘边现象受底板温度、喷嘴高度、打印平台水平度等因素影响。查阅文献得知ABS 成型效果最佳的底板温度为50 ℃[12]。解决基底翘边的方法为设置底板温度为50 ℃,调整喷嘴高度加大基底与平台的附着力强度,校准打印平台的水平度。

图12 基底翘边

(3)模型分析

通过不断的3D打印制作,在不同的打印切片形式中选取了其中最优的模型,其中对模型进行称重后分析评估得出:原始模型质量为65 g、轻量化设计输出模型质量为26 g、子模型置于主模型内部的结合模型质量为40 g。经过计算,相对于原始模型,轻量化设计输出模型实现了60%的减重,结合模型实现了38.46%的减重。虽然轻量化设计输出模型减重更多,但其强度不能长时满足实际载荷要求,经人为施加力后发生断裂。图13(a)~(c)分别为原始模型、轻量化模型、结合模型3D打印的实物图。可以看出,轻量化模型实物镂空部分较多,其打印过程中形成的支撑必然较多,而结合模型实物与原始模型实物外观基本无差别,相对轻量化模型实物形成的支撑少得多。

图13 打印的实物

3 结束语

依据轻量化设计发展的需求和3D打印机械结构零件的要求,采用了一种高效率的轻量化3D打印的设计方法,以山地自行车结构部件为例,在经过Altair Inspire对连接件的原始模型进行拓扑优化、几何重构,机械零件轻量化的3D打印制作后,验证了该方法的可行性。最终模型的优化结果实现了38.46%的减重,显著降低了打印材料的消耗。同时轻量化3D打印的设计方法具有不改变模型主要结构、模型支撑容易去除、适用于多种类型打印机的突出优点,因此机械零件轻量化设计在3D打印制造领域有着巨大的应用潜力。