6R机器人绝对定位精度分析

2021-09-26李久林高建歌凌建杨

李久林,高建歌,凌建杨

(格力智能装备有限公司, 广东珠海 519199)

0 引言

根据《GB/T 12642-2013 工业机器人性能规范及其试验方法》,衡量工业机器人的性能指标主要包括位姿准确度和重复性、多方向位姿准确度变动、距离准确度和距离重复性、位置稳定时间、位置超调量、位姿特性漂移、互换性、轨迹准确度、轨迹重复性、重复定向轨迹准确度、拐角偏差、轨迹速度特性、最小定位时间、静态柔顺性、摆动偏差。从以上指标可知,重复性和准确性是工业机器人的主要性能指标。重复性是指工业机器人重复回到同一位姿的能力,即重复定位精度;准确性是工业机器人到达指令位姿的能力,也叫绝对定位精度[1]。经过近些年的快速发展,国产机器人产业实现了从无到有、从小到大的跨越,最终形成了集研发设计、生产制造、工程应用的产业集群,其应用已经扩大到汽车制造、食品加工、工程机械、家电制造等领域,不仅包括码垛、搬运等一般场合,更有零部件装配、焊接等高要求场所。机器人的大范围使用,对机器人性能带来了极大的考验,国产机器人重复定位精度较高,绝对定位精度低的劣势已经极大地限制了机器人行业的发展,如何提高绝对定位精度,成为国产机器人厂家、国内科研院校亟待解决的问题[2]。工业机器人零部件的加工制造误差、组件装配误差、机器人连杆和关节的柔性变形以及减速机齿隙等诸多不可避免的因素导致机器人绝对定位精度差[3],通过提高机器人关节铸件的结构刚性,从而减小机器人在运动过程中由于变形导致的位置偏差,可以在一定程度上提高机器人绝对定位精度;此外,通过计算尺寸链公差,指导合理设计结构件尺寸,也能起到一定的作用。本文选取了GR50A机器人结构中的齿轮传动,通过分析齿轮之间的耦合关系以及齿轮耦合对于末端减速输出法兰精度的影响,建立各轴电机的补偿关系,从而确保减速机输出角度的准确性,最后通过采用激光跟踪仪分别测试添加耦合补偿与无耦合补偿的条件下,机器人末端减速机输出法兰的精度。结果表明,进行耦合补偿的机器人,其末端法兰精度较无补偿提高了80%。

1 系统建模

目前基于各类运动学模型的运动学参数标定算法研究已经逐步成熟完善,如Denavit-Hartenberg(D-H)模型,完全连续(Complete and Parametrically Continuous,CPC)模型和指数积(Product of Exponential,POE)模型[4-6]。目前,国内的机器人厂家基本采用经典的D-H模型来搭建六自由度工业机器人的运动学模型,标定算法多数基于修正D-H(MD-H)运动学模型,在经典的D-H运动学模型基础上增加一个新的运动学参数(绕y轴的旋转角度)来保证模型的连续性[7-9]。机器人的运动学模型是运动学参数标定的基础。以格力GR50A机器人为例,其三维模型如图1所示。

图1 GR50A六自由度工业机器人三维模型

该机器人有6 个旋转关节,每个旋转关节拥有一个转动自由度,前3个关节确定机器人位置,后3个关节确定机器人的姿态。为了方便建立数学模型,将6个坐标系的原点分别固定在各关节的中心。取关节的轴线为坐标系的z轴,如图2所示。

图2 机器人连杆坐标系

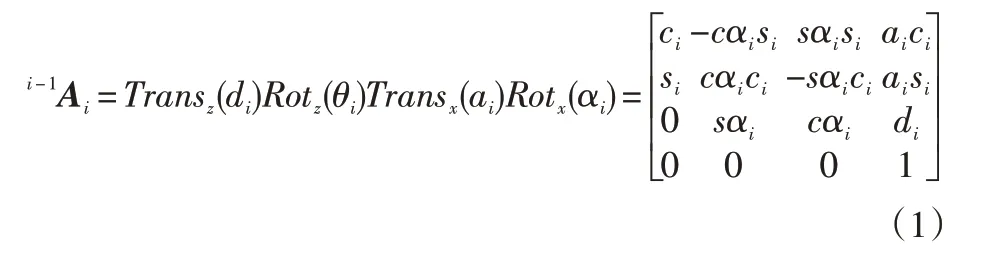

根据D-H方法规定,坐标系i-1变到坐标系i的变换矩阵为:

式中:sisinθi;cicosθi;sαisinαi;cαicosαi。

工业机器人末端坐标系相对于机器人基座标系的变换矩阵为:

根据改进D-H模型的构建方法以及各关节连杆件尺寸的设计数值,得到机器人D-H 参数如表1 所示。机器人连杆长度如图3所示。

表1 50 kg机器人D-H模型参数表

图3 机器人连杆长度

2 传动系统耦合参数建模

机器人各关节使用的减速机,其减速比有时并不是一个整数,减速机厂商的标称数值一般会保留到两位小数。在普通应用场合,该减速比误差引起的传动误差并不会引起使用方的注意,但对于有着较高定位精度的精密传动的机构,减速比的数值可能会需要精确到小数点后四位甚至更高。因此机器人指令关节角和实际转角会存在一定的偏差。此外,由于加工以及装配的原因造成关节零部件实际尺寸精度与设计尺寸精度存在一定的偏差,直接影响到机器人整机连杆参数,最终影响到机器人定位精度等性能指标。

随着机器人技术的发展,越来越多的机器人厂商在机器人出厂前都会进行机器人标定,以弥补机器人关节减速比传动误差以及机器人连杆参数误差,机器人定位精度性能参数得到了很大的改善。对于电机减速机直连的机器人,经过标定后,各项性能参数都得到了显著提高,但对于关节非直连的机器人,常见的有6 轴通过同步带传动,经过一对弧齿进行动力方向变换的机器人,其5 轴在旋转时会影响到6 轴的旋转。

机器人5 轴、6 轴结构耦合如图4 所示。机器人5 轴在上下旋转时,6 轴齿轮1 因为没有电机动力输入,所以静止不动,但由于5轴旋转时会带动整个末端运动,所以实际上6轴齿轮2会沿着齿轮1旋转,从而使得6轴减速机输出端会偏转一定的角度。

图4 机器人5轴、6轴结构耦合

机器人轴与轴之间因传动方式的不同布置,在单独运动某一旋转关节时,会影响到其他关节的旋转,这种关系称之为机械耦合[3]。所以机器人旋转轴的指令关节角度θi和输出的实际关节角度存在如下关系:

式中:ki-1为耦合系数,若当前轴和其他不存在耦合关系,则ki-1=0。

则此时机器人5轴、6轴坐标变换式为:

本次研究选取的对象为GR50A机器人,该机器人不仅存在5轴、6轴耦合关系,4轴的运动也会对5轴、6轴的运动产生影响。即:

KEBA控制器耦合参数设置如图5所示。

图5 KEBA控制器耦合参数设置

3 实验分析

3.1 简易分析

通过在机器人末端手腕旋转处黏贴标尺,旋转机器人关节,从而判断机器人的耦合情况。机器人耦合判断流程如图6所示。

按照如图6 所示的流程,选取GR50A 机器人进行实验,以判断该机器人4轴与5 轴之间是否存在机械耦合关系。首先把机器人调整至零点位置,然后在黄色胶带上用签字笔画上刻度线,之后把胶带黏贴在机器人5 轴处并用剪刀把胶带一分为二,单方向旋转机器人4 轴。可以看到,在4 轴旋转了350°之后,5轴处的左右两边的胶带,其上面的刻度线发生了明显偏移,由此可以断定机器人4轴和5轴存在机械耦合关系。机器人测试对比如表2所示。

图6 机器人耦合判断流程

表2 机器人测试对比

3.2 精度测试

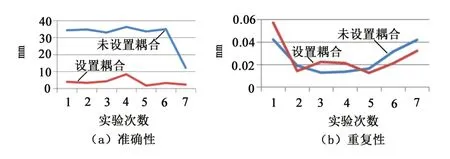

采用Leica AT960 绝对跟踪仪测量系统,搭配T-mac 侧头,可实现对目标位置和姿态的动态跟踪以及高精度测量,可同时实现对工业机器人位置精度和姿态精度的监控和测量,且跟踪仪内置毫秒级时钟,可以进行时间维度的测量分析[1]。通过测量机器人在设置耦合参数与不设耦合参数情况下的各项精度指标并记录数据,可以直观地看到两者的差异,从而验证了耦合参数的正确。机器人测试精度数值对比分析如表3所示;机器人精度对比如图7所示。

图7 机器人精度对比

表3 机器人测试精度数值对比分析表

通过对比可知,机器人传动机构中齿轮耦合对于机器人的重复定位精度基本无影响,但对于绝对定位精度影响很大,通过设置机器人耦合参数,机器人的路径精度提高了90%,姿态精度提高了80%,距离精度提高了80%。

4 结束语

工业机器人绝对定位精度主要制造几何参数、连杆和关节柔性变形,齿轮传动机构以及减速机齿轮齿隙等因素的影响。本次实验选取齿轮传动本身的耦合关系为研究对象,通过计算齿轮耦合关系,并对电机进行补偿,通过黏贴刻度标识的方法,从宏观上检查耦合参数设置的正确与否,最后采用激光跟踪仪采集设置耦合补偿前后的机器人末端位姿数据。实验证明,齿轮耦合对于机器人绝对定位精度影响较大,在机器人的研究开发中,需要给予重视。本方法已经在工厂内得到了充分的使用和验证,机器人绝对定位精度得到了极大的改善。