一种液晶模组缺陷检测设备的PLC控制实现*

2021-09-26李海霞

李海霞,张 衡

(1. 兰州石化职业技术学院电子电气工程学院, 兰州 730060;2. 航天科工智能机器人有限责任公司, 北京 100070)

0 引言

在手机等电子产品的图像显示中,液晶显示屏起到了重要作用。其中,液晶模组是液晶显示屏的重要组成元件之一,但由于生产技术等原因可能导致液晶模组产生缺陷,影响电子产品的使用性能。目前实际市场中,液晶模组缺陷检测多采用人工检测方法,该方法检测效率较低、受检测人员的主观影响因素较大。随着国内手机行业迅猛发展,国内市场对高清手机屏的自动检测设备需求量大,且需求紧迫。自动光学检测技术(Automatic Optic Inspection, AOI),是一种高性能的自动表面缺陷检测方法[1-3],可提高人工检测效率和检测精度。在AOI技术中,PLC技术控制功能的应用,使得液晶模组缺陷检测方法更加完善、高效[4]。PLC可实现多轴运动的协调控制,在缺陷自动检测设备的控制中已有一定应用[5-8]。根据手机生产厂家的生产检测需求,本文设计了一种液晶模组表面缺陷检测设备的PLC 运动控制方案。采用全自动化检测方式,实现自动出入料、自动对接、自动点灯和视觉自动检测,自动化程度高,增加上下料模块后能够直接对接流水线操作。该设备主要由视觉检测系统、视觉定位系统、运动控制部分、信号发生单元和执行机构等组成。将PLC 与上位机结合,构建液晶模组视觉定位和图形采集功能。采用PLC作为整个运动控制方案的核心,主要通过对设备传感器采集到的图像等数据进行运算处理和控制,实现对设备旋转平台的电机速度、位移的控制,并结合工控机上位软件实现液晶模组图像显示和设备工艺控制流程控制,以达到设备管理、监控和图像分析处理等目的。该设备可以扩展推广应用于平板电脑、车载显示屏、显示器等各种平板显示器的检测,具有广泛的应用领域和广阔的应用前景。

1 液晶模组自动光学检测设备

液晶模组缺陷检测设备具备液晶模组各类型缺陷检测功能,且能够兼容高解析度的液晶模组,检测效率更高。目前检测可根据液晶模组的尺寸、点亮方式、检测需求,更换治具,进行简单地调节设置,即可适应各种检测需求。该设备主要由PLC 控制器、视觉定位和检测处理模块、执行机构和工控机等组成。设备送料采用PLC 运动控制机构实现,电气自动对接用视觉定位系统实现,图像采集用高分辨率CCD 拍照实现[9]。检测处理软件对采集到的图像进行检测和分析,判断液晶屏是否存在缺陷及缺陷类型,并将检测结果显示在人机界面。液晶模组自动光学检测设备的内部结构如图1所示。视觉检测硬件主要由高分辨率相机、镜头、光源、光源控制器等组成;执行机构主要包括由DD马达驱动的四工位旋转平台,定位机构的X、Y轴高精度电缸和Z轴对接气缸组成;PLC 控制器、光源控制器和信号发生单元安装在机柜下方的控制柜内,图中未画出。视觉检测硬件主要完成模组屏的图像采集并保证采集的图像质量;视觉定位硬件主要完成待测模组FPC 板与信号发生单元的电气自动对接;PLC 控制器主要负责执行机构的运动控制和上位机软件的通讯;信号发生单元主要在上位机软件的控制下,完成模组屏的点亮和显示图像通道的变换;治具工装主要完成对模组屏和FPC 软板的粗定位;执行机构主要负责执行模组的送入送出、信号发生单元和模组屏FPC软板连接器的自动电气连接。

图1 系统内部结构

2 液晶模组缺陷检测PLC控制方案设计

2.1 PLC硬件设计

液晶模组缺陷检测设备整机设计为机柜式,设备的尺寸适合单人站立操作。可根据厂家实际需求,增加上下料模块即可直接与流水线对接。根据系统检测工艺要求,PLC 除了控制X、Y轴滑台,伺服电机和电磁阀等执行机构,同时实现与上位机的通讯。PLC与上位机的数据通讯采用RS232串口通讯,与上位机的I/O 通讯通过高低位信号转换板卡和PCI1230板卡实现。所采用PLC型号为三菱FX3G-40 MT,控制规模为24~128 点(CC-Link 构 成 远 程IO 时256 点)[10-12]。 伺 服 电 机MSMD和电机驱动器MBDH配套使用,控制X、Y轴滑台,实现运动对准和电气对接,误差小于0.03 mm。图2 所示为PLC与检测、执行机构、上位机的电气连接图。在控制回路电气接线图中,控制X、Y轴滑台的伺服电机与驱动器通过电缆连接;PLC 通过Y2、Y3、Y6和Y7输出脉冲数和极性信号给驱动器,实现伺服电机的目标位置控制;伺服电机采用位置控制模式,以脉冲编码器方式从OA+、OA-、OB+、OB-、OZ+和OZ-口,输出本伺服电动机目前的速度和位置,经由信号转换后给PLC输入口X0、X1和X2。

图2 PLC电气连接

2.2 PLC软件检测流程

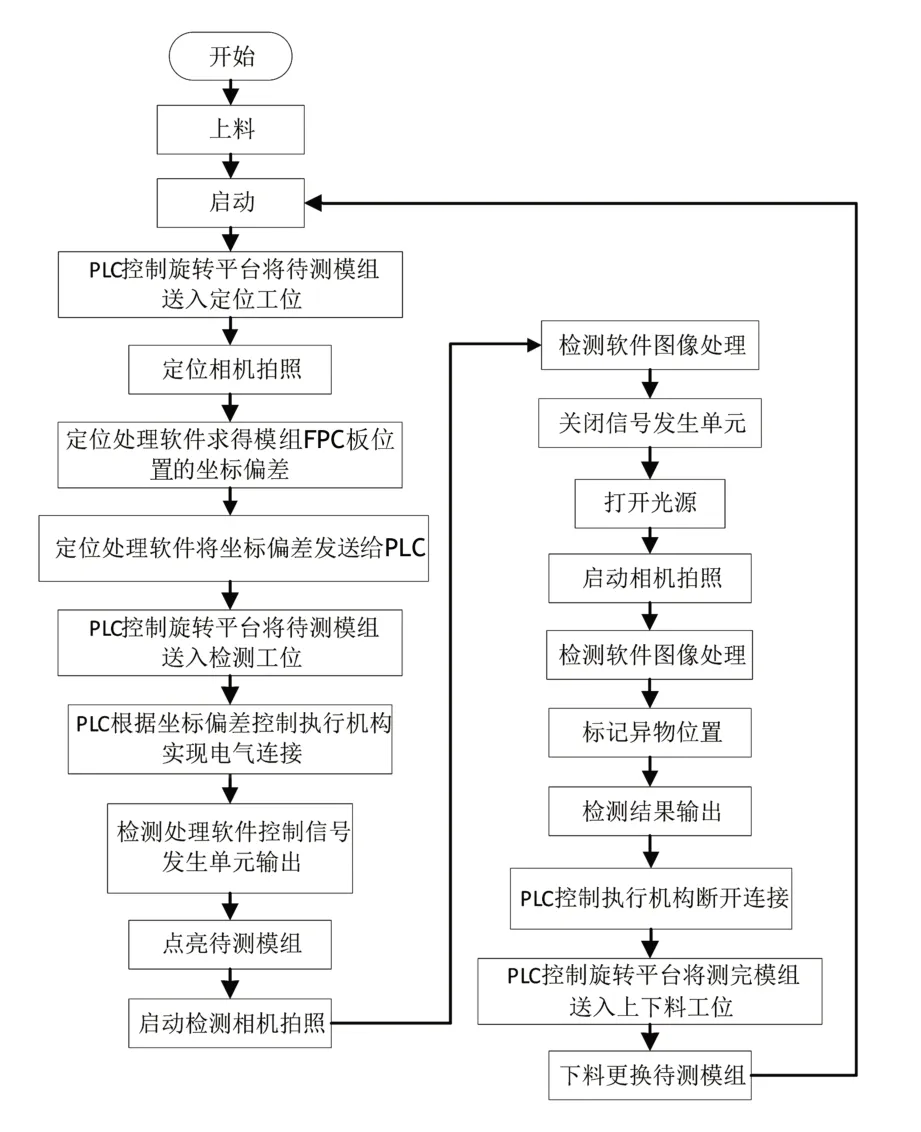

PLC 控制软件主要实现模组的工位转移、模组FPC 连接器的自动对接、PLC 与上位机软件的实时通信等;上位机UI界面主要实现显示图像信息、检测结果以及用户交互。设备软件包括上位机软件和PLC 控制软件两个部分。上位机软件又包括检测处理软件、视觉定位处理软件和人机界面。其中,视觉定位处理软件主要处理得到待测模组FPC 板上料位置的坐标偏差,辅助PLC 完成电气的自动对接,是设备自动化程度的重要体现。检测设备采用了四工位旋转平台,上、下料工位,视觉定位工位和检测工位。首先,PLC 控制旋转平台将待测模组旋转至定位工位,定位相机对待测模组拍照,得到模组FPC 板(Flexible Printed Circuit,柔性印制电路板)[13-14]金手指的上料误差坐标值,然后将待测模组旋转至检测工位,PLC 根据坐标偏差完成自动电气对接,点亮待测液晶模组,进行缺陷检测,最后再根据SEMI标准和行业企业标准,判断缺陷类型[15]。

设备检测采用四工位平台,上、下料工位,视觉定位工位和缺陷检测工位。设备的主要工作流程为:首先人工或自动(流水线操作)上料,将待检测的液晶模组放入治具内,然后点击开始测试按钮(或发送开始测试指令);PLC 控制器控制旋转平台,将待测的液晶模组从上、下料工位送入视觉定位工位,定位相机拍照后,确定定位待测液晶模组的电气连接件位置偏差,并将偏差数据传输给PLC;PLC 控制器控制旋转平台,将待测液晶模组从视觉定位工位送入缺陷检测工位,根据坐标偏差值控制Z轴对接气缸,实现模组FPC 连接器与信号发生单元的电气对接;检测处理软件控制信号发生单元,输出使待测模组显示不同的画面通道,并启动检测相机进行拍照,将采集到的图像进行处理分析,得到需要的检测信息;检测处理软件通过信号发生单元,变换多个待测液晶模组的显示图像通道,对应每个通道启动相机采集图像,并对采集的图像进行缺陷检测和处理;待液晶屏缺陷检测完成后,关闭信号发生单元,对待测模组进行再次检测,对模组屏表面异物进行标记,降低误检率;PLC 控制器控制旋转平台,将检测完毕的待测模组送入下料工位,进行下一组缺陷检测,设备的检测流程如图3 所示。

图3 设备的检测流程

2.3 PLC 运动控制参数

PLC 通过步进电机来驱动旋转平台,用编码器实现旋转角度反馈,确保每次旋转平台每次的旋转角度为90°,精度可达到0.1°。PLC 控制X、Y轴滑台,根据待测液晶模组的电气连接件位置偏差,使带着对接测试头的Z轴气缸下行,实现与FPC板自动电气对接。所选X、Y轴滑台的参数为:移动量为30 mm,分辨率为2 μm/1 μm。单轴精度为:单轴定位为5 μm,重复定位为±5 μm。待检测完毕后,Z轴气缸上行,完成对接测试头与FPC板的电气脱离。

3 模组自动光学检测实验

PLC 完成液晶模组屏幕缺陷检测的运动控制部分后,进行缺陷检测效果的验证。利用高分辨率相机拍摄点亮的不同颜色(白、黑、绿、红、蓝、灰色)的多幅图像(实物为黑、白、红、绿、蓝、棋盘格、灰、LED 灰尘)等画面显示。实验验证内容如表1所示。

表1 操作系统任务划分

表1 液晶模组屏幕缺陷检测

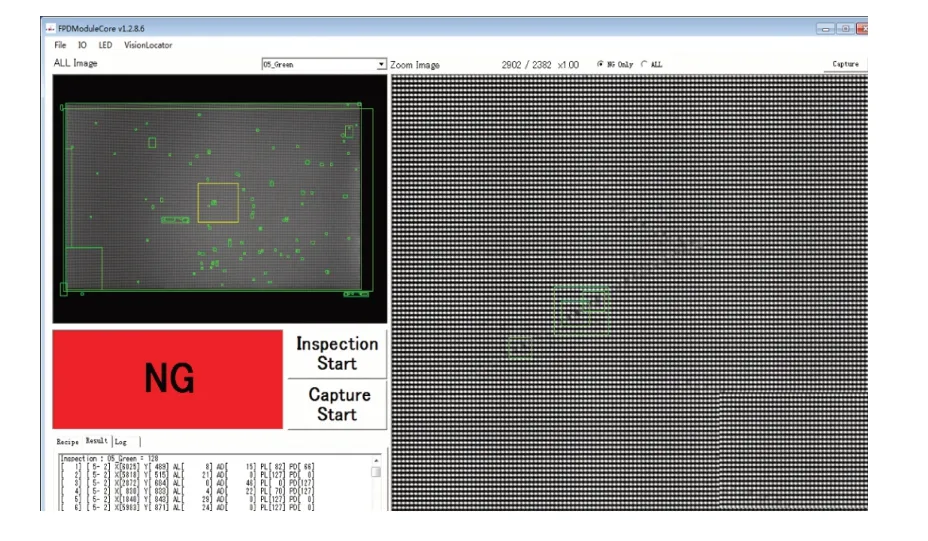

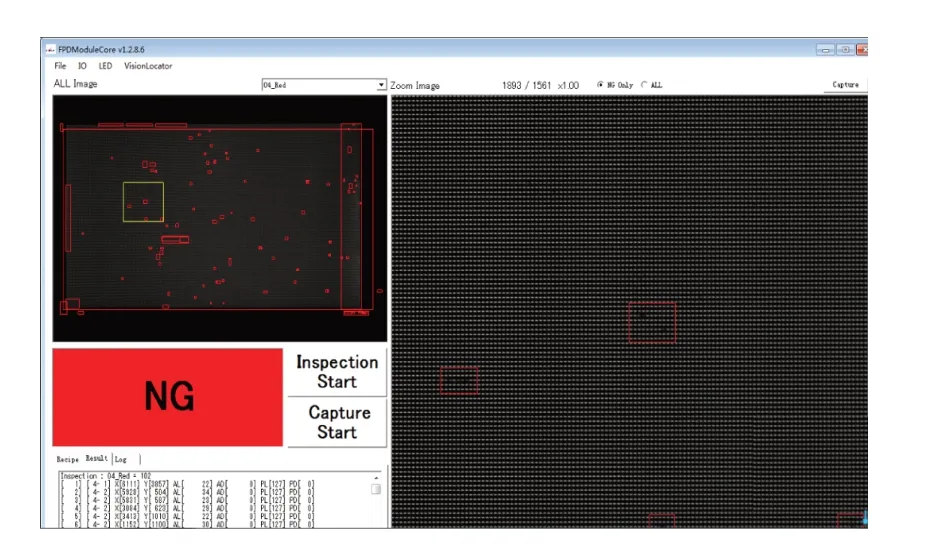

确定液晶模组是否存在缺陷。图4~5 所示分别为绿色和红色画面下检测出来的像素缺陷特征。

图4 绿色画面图像处理的缺陷检测

图5 红色画面图像处理的缺陷检测

设备完成设计的需求,通过实验验证,缺陷识别准确率大于或等于95%,误检率小于或等于5%,漏检率小于或等于0.2%,能满足检测要求,可实现点缺陷、线缺陷,斜线mu⁃ra、斑点mura等各种mura,划痕、漏光等缺陷检测。

4 结束语

本文进行了液晶模组检测设备PLC 控制设计,具备LCD模组缺陷检测的功能,检测精度和检测率均达到技术指标要求。根据电气控制方案,完成对各部分电气硬件控制设计、软件程序设计,采用三菱PLC(FX3G-40 MT)作为控制器,上位机能够对液晶模组缺陷检测设备中各个传感器进行实时监控,达到液晶模组表面缺陷检测设备的工艺要求,降低生产成本和退货率,简化生产线流程,能够满足总体技术要求,运行稳定,操作方便,能够实现液晶模组缺陷检测,实时显示测试结果。