温拌剂对温拌橡胶沥青流变性能影响研究

2021-09-26刘书尧

刘书尧

(湖南省高速公路集团有限公司张家界分公司 慈利养护所, 湖南 张家界 427000)

0 引言

在我国当前强调“碳达峰、碳中和”的发展背景下,如何实现公路建设绿色节能、低碳环保的可持续发展将是今后交通行业主要发展目标之一。橡胶沥青虽然能够消纳大量废旧轮胎胶粉,并能有效改善沥青的路用性能,但由于其拌和、摊铺要求温度过高,不仅容易使沥青出现短期老化,降低其使用性能,还容易产生更多碳排放,对环境造成污染,这也是橡胶沥青在诸多城市推广应用中受限的主要原因[1-4]。温拌技术可有效降低沥青混合料的拌和温度,减少生产过程中的碳排放,如果能将其与橡胶沥青进行有效融合,可有效解决其推广应用的缺陷,使其成为真正意义上的绿色高性能材料。

相关学者对温拌橡胶沥青的应用已开展初步研究,宋云连等[5]通过复数剪切模量、相位角和车辙因子指标变化分析了温拌剂种类和掺量对温拌橡胶沥青高温性能的影响。李淑娥等[6]通过软化点、粘度、车辙因子、零剪切粘度等指标变化分析了Sasobit温拌剂对温拌橡胶沥青高温性能的影响。何亮等[7]通过沥青蠕变试验分析了Sasobit温拌剂对温拌橡胶沥青高温蠕变性的影响。综合相关研究成果可看出,从流变学角度对温拌橡胶沥青进行性能评价是当前研究的主流方式,因此本文采用相关流变性能指标对温拌橡胶沥青的施工性能、高温性能以及低温性能进行综合评价分析,为其后续应用推广提供质量控制依据。

1 试验原材料及试验方法

1.1 试验原材料

1.1.1基质沥青

采用山东汇丰石化生产的70#基质沥青,其性能测试指标如表1所示。

表1 70#基质沥青性能测试指标试验项目针入度(25 ℃,5 s,100 g)/0.1 mm软化点/℃15 ℃延度/cmRTFOT后残留物质量损失/%残留针入度比/%残留延度/cm实测值63.652>100-0.2658.5规范值60~80≥46>100±0.8≥61≥6

1.1.2橡胶粉

采用常州荣奥化工新材料有限公司生产橡胶粉(30~80目),其技术指标如表2所示。

表2 橡胶粉技术指标项目加热减量/%灰分/%丙酮抽出物/%橡胶烃含量/%炭黑含量/%铁含量/%纤维含量/%体积密度/(kg·m-3)实测值0.453552290.001未检出388规范值≤1.0≤7≤10≥48≥28≤0.02≤0.5260~460

1.1.3温拌剂

采用大连泓泽石化有限公司所售有机降黏型温拌剂,其物理性能指标如表3所示。

表3 有机降黏型温拌剂物理性能指标水溶性主要成分熔点/℃闪点/℃黏度(135 ℃)/10-3(Pa·s)密度(20 ℃)/(g·cm-3)不溶固体蜡100290120.9

1.2 温拌橡胶沥青的制备

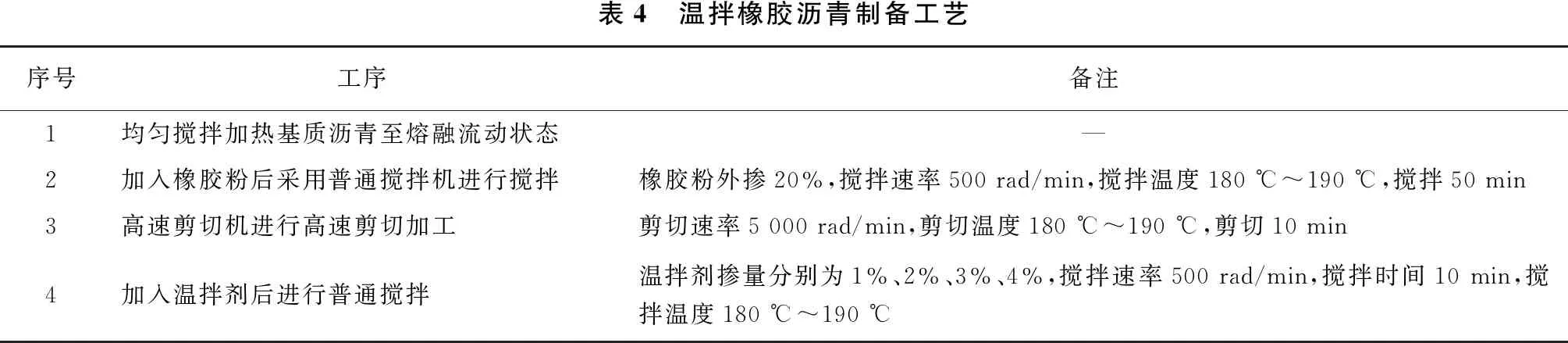

综合前人橡胶沥青制备经验及相关温拌橡胶沥青制备工艺研究,选取基于高温条件下的“搅拌+高速剪切”工艺进行温拌橡胶沥青制备,在制备成品橡胶沥青的基础上添加温拌剂进行搅拌制得温拌橡胶沥青,制备工序如下表4所示:

表4 温拌橡胶沥青制备工艺序号工序备注1均匀搅拌加热基质沥青至熔融流动状态—2加入橡胶粉后采用普通搅拌机进行搅拌橡胶粉外掺20%,搅拌速率500 rad/min,搅拌温度180 ℃~190 ℃,搅拌50 min3高速剪切机进行高速剪切加工剪切速率5 000 rad/min,剪切温度180 ℃~190 ℃,剪切10 min4加入温拌剂后进行普通搅拌温拌剂掺量分别为1%、2%、3%、4%,搅拌速率500 rad/min,搅拌时间10 min,搅拌温度180 ℃~190 ℃

1.3 试验方法

采用布氏粘度计测定温拌橡胶沥青在180 ℃下的布什旋转黏度;动态剪切流变仪对温拌橡胶沥青进行52 ℃~82 ℃温度扫描(采用应变控制加载模式,加载频率10 Hz)测定车辙因子G*/sinδ;弯曲梁流变试验仪测定60 s时的沥青蠕变劲度S和蠕变速率m,试验温度设定为-18 ℃。所有试验操作步骤按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2014)中相关要求进行。

2 试验结果分析

2.1 布什旋转黏度试验

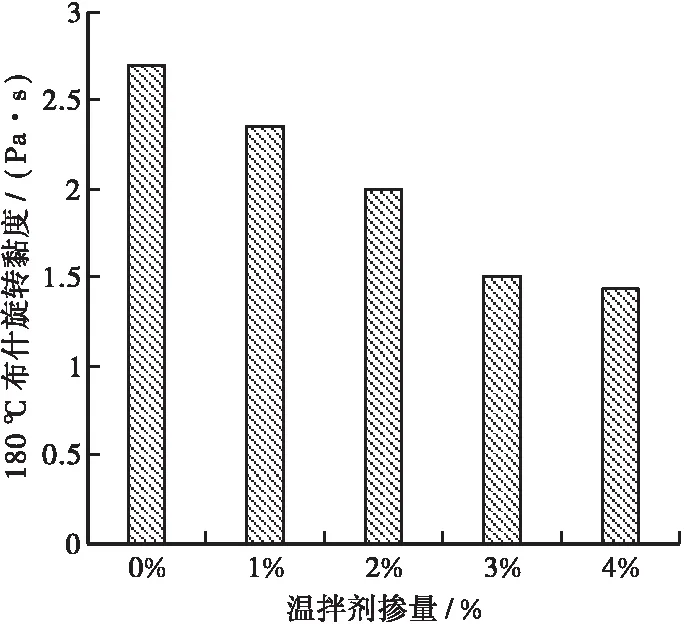

在实际工程应用中通常采用布什旋转黏度试验测定橡胶沥青黏度作为施工性能控制指标。而布什旋转黏度作为一种温度条件指标,在不同温度条件下性能变化较大,因此必须确定一个合理的温度进行评价。相关研究表明,橡胶沥青在180 ℃温度条件下的布什旋转黏度最为稳定,可有效评价其施工性能。因此本文选用180 ℃温度测试温拌橡胶沥青的布什旋转黏度,试验结果如图1、图2所示。

图1 不同温拌剂掺量条件下180 ℃布氏黏度

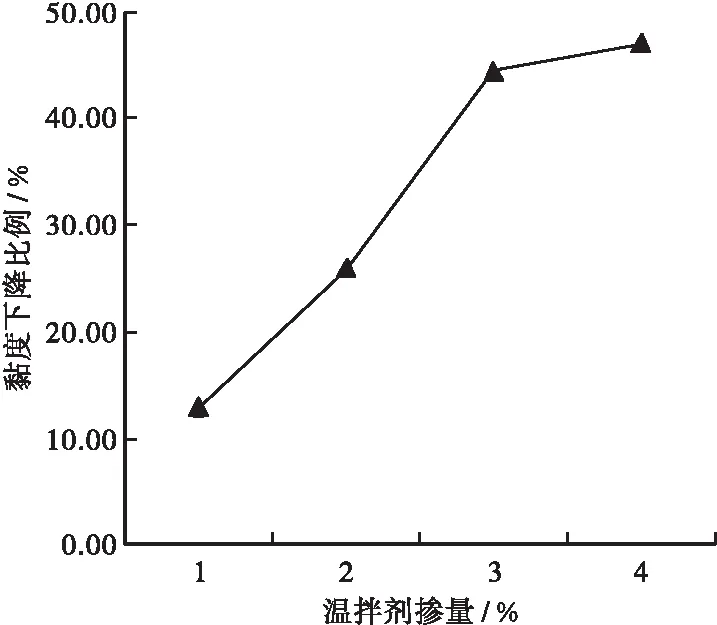

图2 温拌剂掺量变化与黏度下降比例关系

从图1可以看出,温拌橡胶沥青的180 ℃布什旋转黏度低于橡胶沥青,这主要是因为温拌剂在加入沥青后通过溶解、溶胀发生化学反应影响了沥青中各组分的化学键强度,氢键的减弱影响了沥青质和胶质的缔合作用,使得沥青的流动性增加,降低了黏度,这样橡胶沥青所需的泵送要求及混合料拌和温度均得以降低。从图2温拌剂掺量与橡胶沥青黏度下降比例关系可看出,温拌剂掺量以1%为增量,从1%增加至4%时,其黏度分别下降13%、26%、45%和47%。这说明温拌剂掺量较小时,对橡胶沥青的降黏效果不明显,而当温拌剂掺量大于3%时,随着温拌剂掺量增加,其降黏效果未呈现进一步的增加。

2.2 动态剪切流变试验

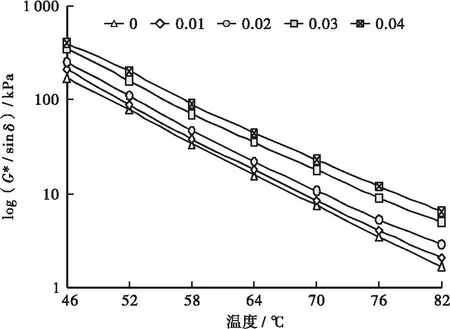

车辙因子G*/sinδ是美国SHRP计划中基于温度、荷载、时间等多个耦合条件下提出的表征沥青流变性能的重要指标,可有效表征沥青在高温下抗车辙变形的能力。本文对不同温拌剂掺量下的温拌橡胶沥青进行52 ℃~82 ℃的温度扫描,通过车辙因子的变化以评价其抗车辙能力的变化,具体结果如图3所示:

图3 不同温拌剂掺量橡胶沥青温度扫描试验结果

从图3车辙因子G*/sinδ取对数坐标与温度变化的关系来看,温度升高会造成温拌橡胶沥青的车辙因子逐渐降低,这反应出温拌橡胶沥青的抗车辙能力逐渐下降。这主要是由沥青的黏弹性材料特性造成,在温度增加的情况下,其受荷变形逐渐由弹性变形转为塑性变形,进而导致温拌橡胶沥青失去抗车辙能力。而在同一温度条件下,随着温拌剂掺量逐渐增加,车辙因子逐渐增大,这说明温拌剂掺量增加可提升温拌橡胶沥青的抗车辙能力。为进一步探究温拌剂掺量对橡胶沥青感温性能的影响,以lg(G*/sinδ)=KT+C公式对关系曲线进行线性拟合,K和C值均为常数,拟合结果如表5所示:

表5 温拌橡胶沥青车辙因子线性拟合结果温拌剂掺量/%拟合公式相关系数R2临界温度/℃0Y=-3.688 5 X+304.30.99182.51Y=-4.340 0 X+365.430.98984.22Y=-4.977 1 X+439.980.99288.43Y=-6.848 7 X+619.810.99090.54Y=-7.944 5 X+724.540.98791.2

从表5的数据看出,各变化曲线的拟合结果具备较高的相关系数,说明相关性较好。其中|K|值大小表征温拌橡胶沥青的感温性能,而lg(G*/sinδ)为0推算出的温度则反应了沥青丧失抗车辙能力时的临界温度。温拌剂掺量的增大,使得|K|和临界温度均增大。这说明温拌剂的加入提升了温拌橡胶沥青的感温性能和抗车辙能力失效温度。而当温拌剂掺量较少时,橡胶沥青的抗车辙能力失效温度提升较小,当温拌剂掺量大于3%以上,其抗车辙能力失效温度未见进一步增加,这一变化趋势与180 ℃布什旋转黏度变化规律相同,这也说明180 ℃布什旋转黏度也可以用于评价温拌橡胶沥青的高温性能。

2.3 弯曲梁流变试验

常规的低温延度试验无法全面反映改性沥青的低温性能,美国SHRP计划从流变学角度提出采用沥青的蠕变劲度S和蠕变速率m对沥青的低温性能进行综合评价。本文对不同温拌剂掺量下的橡胶沥青进行弯曲梁流变试验,具体结果如图4所示:

图4 不同温拌剂掺量橡胶沥青低温性能

蠕变劲度S与沥青的弯曲流变性能相关,蠕变劲度S越小,则表示沥青具备的弯曲流变性能越好;而蠕变速率m反映的是沥青的松弛能力,蠕变速率m越大,则表示沥青具备的松弛能力越强。从图4可以看出,在-18 ℃条件下,温拌剂掺量不断增加,橡胶沥青的蠕变劲度S随之变大,而蠕变速率m则不断减小,这说明温拌剂的加入使沥青材料特性趋于脆硬,导致其低温抗裂性能变差,而温拌剂掺量的增加加剧了这种变化趋势。这主要是由于采用的温拌剂是有机降黏型温拌剂,其主要成分以蜡组分为主,当环境温度降低后,前期已经溶解在沥青中的蜡组分会重新结晶析出导致沥青变脆硬,温拌剂掺量越大导致结晶析出的蜡越多,使得沥青的低温抗裂性能越差。

3 结论

1)温拌剂的加入能够有效降低温拌橡胶沥青的180 ℃布什旋转黏度,提高车辙因子G*/sinδ,对改善温拌橡胶沥青的施工性能、感温性能以及高温抗车辙能力有积极促进效果。

2)温拌剂掺量的增加能促进黏度的降低以及高温抗车辙能力的提升,但温拌剂掺量存在一个最佳掺量,超过最佳掺量后提升效果无法进一步加强。以文中所用有机降黏型温拌剂为例,最佳掺量为3%。

3)温拌剂的加入使得温拌橡胶沥青的蠕变劲度S变大,蠕变速率m变小,沥青的低温性能降低,且温拌剂掺量的增多会加剧沥青低温性能的降低。所以在确定温拌剂掺量时需结合经济成本、施工性能及沥青高、低温性能综合考虑。