不同稳定剂对天然胶乳改性沥青老化及黏附性能的影响

2021-09-26唐进

唐 进

(湖南省交通运输厅规划与项目办公室,湖南 长沙 410004)

0 引言

高性能的沥青胶结料能增加沥青路面的长期耐久性,因此,为了改善路面性能,将各种改性剂如SBS、塑性材料、纳米材料和生物材料[1-6]等添加进沥青胶结料。

在服役过程中,沥青路面胶结料受氧化和挥发的影响,容易发生热氧老化和自身降解。氧化的影响存在于沥青路面的整个生命周期,例如运输、生产、放置和使用期间。沥青胶结料的氧化程度取决于化学成分、气候条件和暴露时间等因素[7-8]。沥青是由多种不同分子大小的芳香类和极性化合物组成的黏弹性材料,这种化学官能团会因沥青老化而导致各分子间相互作用。在老化过程中,沥青与集料之间的黏结强度降低,造成路面开裂和永久变形从而导致路面损坏。

沥青胶结料在沥青混合料中起着至关重要的作用,能转移所受交通荷载的应力,起到黏合集料的作用。然而,改性剂的添加可能会削弱沥青基体与集料之间的性能,从而缩短沥青混合料层的使用寿命[9]。沥青和集料之间良好黏结的关键取决于沥青润湿集料的能力,而降低表面张力有助于提高集料润湿性[10-11]。天然胶乳(NRL)作为一种新型沥青改性剂,具有环保、可持续性和易就地取材的特点[12]。根据现有文献可知,目前NRL这种绿色可持续材料的产能过剩,而关于NRL改性沥青的研究则较少。在NRL改性沥青的制备过程中,添加稳定剂能使NRL中的橡胶分子相互联结,形成稳定的三维网状结构,使NRL具有与橡胶相似的刚度和弹性。同时,稳定剂可以加速NRL分子扩散,使得橡胶链与沥青基体进行反应。不同类型的稳定剂对NRL改性沥青的性能影响也有所不同。然而,与传统沥青混合料相比,NRL改性沥青混合料具有较高刚度,这可能会降低沥青与集料之间的工作性和润湿性,从而导致沥青-集料界面的黏结性下降[13]。Kakar等[14]使用Cecabase作为温拌沥青(WMA)的表面活性剂,发现表面活性剂降低了沥青表面能,同时增加了沥青润湿集料的能力。谭荷等[15]采用3大指标试验、离析试验和荧光显微镜试验确定了NRL改性沥青的最佳制备工艺。

因此,本研究将NRL作为沥青改性剂添加到基质沥青中,同时采用2种稳定剂(蜡基和硅烷基)处理NRL改性沥青,比较与分析在不同老化程度下沥青的高温稳定性、低温抗裂性、黏附性,从而评价不同稳定剂对NRL改性沥青老化及黏附性能的影响,为推广NRL改性沥青在沥青路面中的应用提供指导。

1 试验材料与方法

1.1 试验材料

基质沥青选用东海70#道路石油沥青,其常规性能指标如表1所示。

表1 70#沥青的常规性能指标类别针入度(25℃,100 g,5 s)/mm延度(15 ℃)/cm软化点(环球法)/℃密度(15℃)/(g·cm-3)闪点/℃规范值60~80≥100≥46―≥200测试值71104471.012308

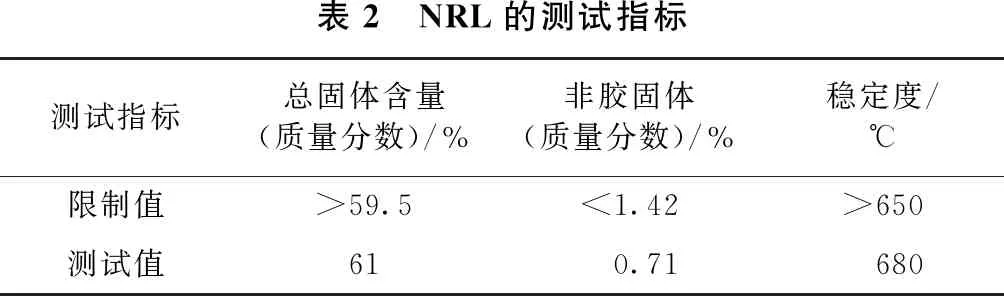

液态的NRL测试指标如表2所示。

表2 NRL的测试指标测试指标总固体含量(质量分数)/%非胶固体(质量分数)/%稳定度/℃限制值>59.5<1.42>650测试值610.71680

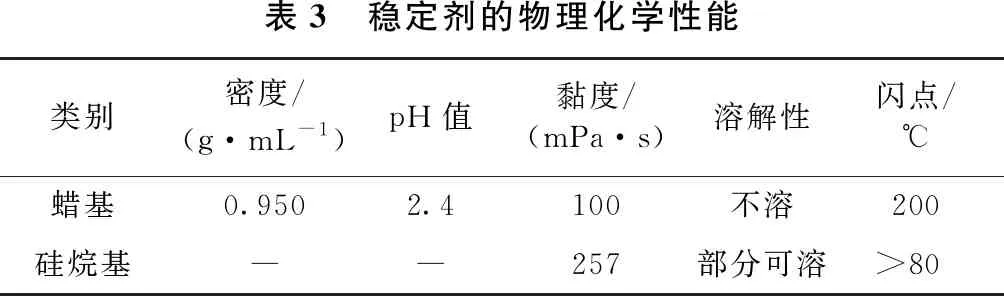

硅烷基稳定剂是一种纳米有机硅烷,用来提高沥青粘结剂的表面张力。2种添加剂在正常温度和压力下均能保持稳定。根据文献和制造商的建议,本研究中使用的硅烷基和蜡基稳定剂含量分别为基质沥青重量的0.1%和0.3%[16-17]。硅烷基和蜡基稳定剂的物理化学性能如表3所示。

表3 稳定剂的物理化学性能类别密度/(g·mL-1)pH值黏度/(mPa·s)溶解性闪点/℃蜡基0.9502.4100不溶200硅烷基――257部分可溶>80

1.2 试验方法

首先,将基质沥青放置在135 ℃的烘箱中预热,随后将其置于170 ℃和1 000 r/min的条件下剪切,缓慢多次加入8%的NRL改性剂,待改性剂全部加完后,再加入定量的稳定剂。随后,将剪切45 min后的试样放入150 ℃的烘箱中发育60 min。为了表述方便,将添加了硅烷基稳定剂的NRL改性沥青称为S-NRL改性沥青,添加了蜡基稳定剂的称为W-NRL改性沥青。以基质沥青和未加稳定剂的NRL改性沥青作为对照组,在上述剪切条件下进行同步试验。

为了评估老化对不同稳定剂下NRL改性沥青的性能影响,对剪切好的成品试样进行不同程度的老化处理(未老化、短期老化和长期老化)。采用旋转薄膜烘箱(RTFO)模拟沥青胶结料的短期老化情况,压力老化仪(PAV)模拟沥青在使用过程中的长期老化过程。按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),采用座滴法测试不同老化程度下NRL改性沥青的接触角,以评价稳定剂对NRL改性沥青的表面自由能。同时,对不同老化程度下的NRL改性沥青进行动态剪切流变仪(DSR)试验和弯曲梁流变仪(BBR)试验,DSR温度扫描和BBR的测试温度分别为64℃和-12 ℃。

2 结果与讨论

2.1 表面自由能

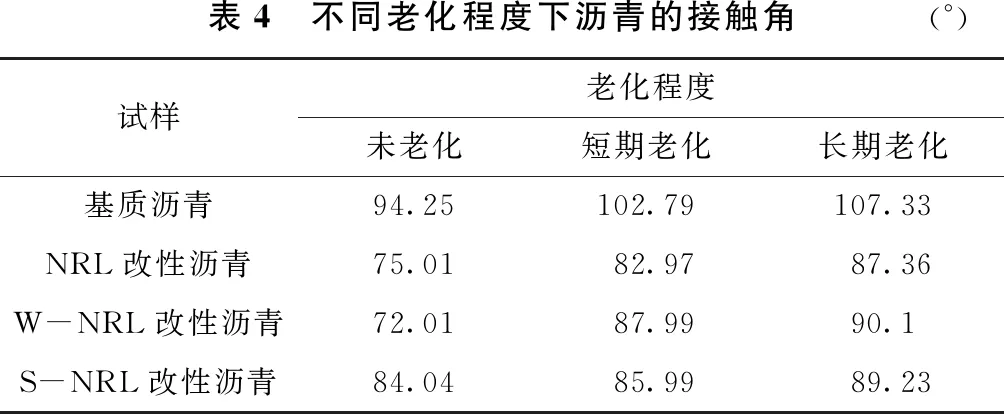

表4和图1分别为不同老化条件下NRL改性沥青的接触角和表面自由能。由表4可知:沥青的接触角值随老化程度增加而增加。与基质沥青相比,在所有老化条件下,NRL改性沥青的接触角都显著降低。一般来说,表面自由能与接触角值成反比,这说明表面自由能会随沥青老化程度的加深而降低,表现为沥青的润湿性和黏附性降低。

表4 不同老化程度下沥青的接触角(°) 试样老化程度未老化短期老化长期老化基质沥青94.25102.79107.33NRL改性沥青75.0182.9787.36W-NRL改性沥青72.0187.9990.1S-NRL改性沥青84.0485.9989.23

由此可知,在未老化、RTFO老化和PAV老化条件下,与基质沥青相比,添加8%的NRL均可提高沥青的表面自由能。这说明在沥青胶结料中掺入NRL降低了材料降解的影响。润湿性的评价以接触角作为指标,而润湿性能表征固体和液体之间的相互作用。小接触角(<90°)对应高润湿性,而大接触角(>90°)对应低润湿性。由表4可知,NRL改性沥青具有75.01°的接触角,该接触角小于90°,表示其具有亲水性。这表明仅添加NRL作为改性剂的沥青胶结料在与酸性集料反应时,因其自身的亲水性而容易发生水损害。

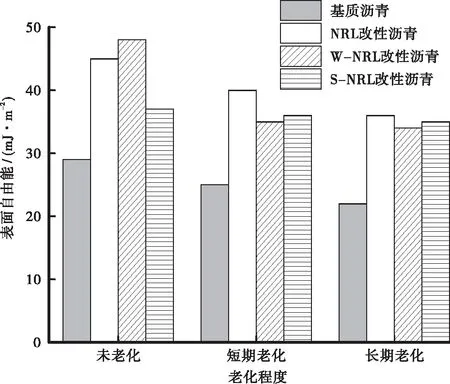

图1 不同老化程度下沥青的表面自由能

从图1可以看出,在未老化条件下,硅烷基和蜡基稳定剂的加入对NRL改性沥青的性能影响较大。0.1%的硅烷基稳定剂改变了NRL改性沥青的亲水性,使其具有较低的疏水性,从而形成硅氧烷键并形成了隔水表面层。而蜡基稳定剂处理NRL改性沥青后,保持了其亲水性状态。通过对RTFO和PAV老化后的基质沥青和NRL改性沥青接触角的测定,发现两者具有相似的疏水性。这说明在NRL改性沥青中掺入稳定剂对亲水性的影响是暂时性的。这两种添加剂作为表面活性剂均可降低沥青的表面张力。

由于化学作用和材料均匀性的影响,未老化沥青胶结料的表面自由能变化明显。相反,在RTFO和PAV老化条件下,沥青的表面自由能比较稳定。与其他沥青试样相比,添加蜡基稳定剂的NRL改性沥青具有更好的抗氧化性能。此外,加入蜡基稳定剂的NRL改性沥青在短期老化和长期老化时的表面自由能均相当。一个可能的原因是,W-NRL改性沥青从集料表面剥离的趋势,使得在沥青/集料界面释放出高的自由能。因此,可以理解为沥青与集料之间的剥离现象,无论是非极性(疏水)或极性(亲水)的性质,均取决于聚合物的化学性质。同时聚合物的化学性质反过来决定了沥青对集料的黏附性和润湿性。在沥青粘结剂中加入NRL使基质沥青的非极性性质变为极性状态。因此,本研究表明在NRL改性沥青中掺入稳定剂可以较好地改善沥青的短期和长期黏结性能。

2.2 抗车辙性能

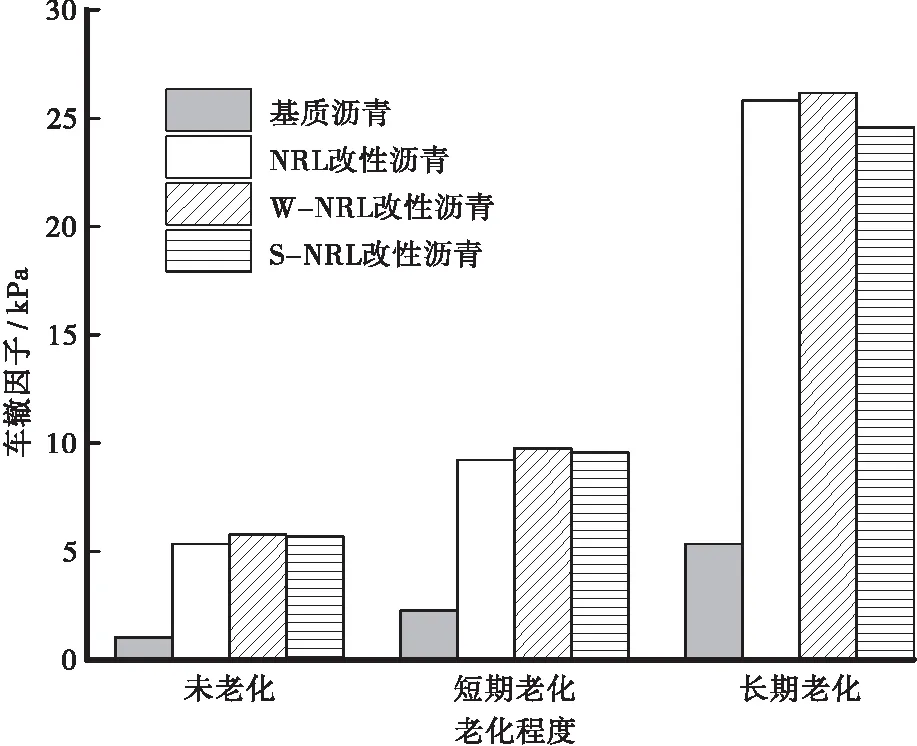

车辙因子是评价沥青胶结料高温性能的重要指标,一般来说,车辙因子较大的沥青在高温下具有更强的抗车辙变形能力。本研究对64 ℃测试温度时不同老化程度下各种NRL改性沥青的车辙因子进行了测定,如图2所示。

图2 不同老化程度下沥青的车辙因子

由图2可知,各种NRL改性沥青的车辙因子均高于基质沥青,说明添加NRL可以改善沥青的抵抗高温流动变形能力。同时随着老化程度增加,NRL改性沥青的车辙因子变化规律大致相同,即短期或长期老化后NRL依然可增强沥青的高温性能。当加入蜡基稳定剂或硅烷基稳定剂,NRL改性沥青的车辙因子稍有增加,这说明稳定剂能在一定程度上改善NRL改性沥青的高温性能。这可能是因为NRL中的橡胶分子形成了三维骨架结构,分子之间的摩擦力上升,从而增大了沥青的抗变形能力,而稳定剂的添加使得骨架结构的形成更快,进一步提高了NRL改性沥青的高温性能。

随着老化程度加深,沥青的车辙因子也随之增加,老化前后沥青的车辙因子变化程度可用老化因子AI来表征,如式(1)所示。老化因子值越低,则沥青的抗老化性能越好。

(1)

将不同老化程度下沥青的车辙因子数据代入式(1),可以得到短期老化和长期老化条件下各沥青的老化因子值,如表5所示。

表5 不同老化程度下沥青的车辙老化因子试样老化程度短期老化长期老化基质沥青2.235.24NRL改性沥青1.724.83W-NRL改性沥青1.694.54S-NRL改性沥青1.684.33

由表5可知,沥青的车辙老化因子均大于1.0,这表示沥青已经老化。随着老化程度加深,沥青中的轻质组分因挥发而含量下降,而沥青质的比例增加,因此老化后沥青的刚度增加。不管是短期老化还是长期老化,各种NRL改性沥青的车辙老化因子均低于基质沥青,这说明添加NRL改善了沥青的抗老化性能。与NRL改性沥青相比,添加稳定剂后NRL改性沥青的老化因子有所下降,表明稳定剂能进一步改善NRL改性沥青的老化性能。

2.3 低温性能

基于测试温度为-12 ℃时的BBR试验,本研究对不同老化程度下各种NRL改性沥青的蠕变劲度S和m值进行了测定,如图3和图4所示。

图3 不同老化程度下沥青的蠕变劲度

图4 不同老化程度下沥青的m值

由图3和图4可知,随着老化程度加深,基质沥青和NRL改性沥青的蠕变劲度均升高,说明在低温条件下老化后的沥青更容易发生开裂。老化过程中沥青中的轻质成分挥发,因此更容易发生脆性破坏。同时可以发现NRL改性沥青的蠕变劲度均小于基质沥青,尤其是在长期老化后,这表明NRL改性沥青具有更佳的低温抗裂性能。从图中还可发现,添加NRL使得基质沥青的m值提高。稳定剂的添加增加了粒子的平均动能,使NRL中的橡胶粒子与沥青结合紧密,从而有利于形成网状结构,使低温抗裂性有所提高。

为了评价短期老化和长期老化后NRL改性沥青的抗老化性能,计算了BBR试验中综合指标m/S的老化因子AI,如式(2)所示:

(2)

将不同老化程度下沥青的S和m值数据代入式(2),可以得到短期老化和长期老化条件下各沥青的老化因子值,如表6所示。由于老化后沥青的S增加而m值降低,所以老化因子越大,说明沥青的抗老化性能越高。

表6 不同老化程度下沥青的BBR老化因子试样老化程度短期老化长期老化基质沥青0.520.23NRL改性沥青0.530.27W-NRL改性沥青0.550.26S-NRL改性沥青0.600.28

表6表明,短期老化及长期老化后NRL改性沥青的BBR老化因子具有大致相同的规律。无论是经过短期老化还是长期老化后,NRL改性沥青的BBR老化因子均高于基质沥青,说明添加NRL改善了沥青的老化性能,此结论与车辙老化因子结论一致。

3 结论

1)在不同老化条件下,NRL均能提高沥青的表面自由能。添加2种稳定剂均能改善NRL改性沥青的黏附性,尤其是蜡基稳定剂。与普通NRL改性沥青相比,添加蜡基稳定剂的NRL改性沥青具有更好的抗热氧老化性能。

2)加入NRL改性剂可以增加沥青的车辙因子和m值,同时降低蠕变劲度,说明NRL能改善沥青的高低温性能。同时加入稳定剂能进一步加强NRL对沥青高低温性能的改善作用。

3)NRL的胶体特性可以改善沥青的抗老化性能,同时加入稳定剂也能改善NRL改性沥青的老化性能,其中蜡基稳定剂的效果优于硅烷基稳定剂。

4)受试验条件限制,不同稳定剂的化学组分对沥青黏附及流变等特性的影响暂未研究,未来还将进一步就建立微观组分与宏观性能之间关系进行研究。