钢板组合单边螺栓钢筋机械连接件抗拉性能试验

2021-09-26段留省张化兵夏瑞林周天华

段留省,张化兵,潘 宏,夏瑞林,周天华

(1.长安大学 建筑工程学院,西安 710061;2.西部建筑抗震勘察设计研究院有限公司,西安 710054)

钢筋连接是装配式混凝土结构的关键技术问题之一,其连接性能对结构整体性影响很大,这方面研究较多[1-3],主要集中在钢筋套筒灌浆连接和钢筋机械连接的力学性能研究。Kim[4]对两种全灌浆套筒连接件进行了单向拉伸试验。Zhang等[5]在高温试验下对钢筋半套筒灌浆连接件进行拉伸试验,研究了不同温度下套筒连接的承载力及破坏模式。Henin等[6]通过单向拉伸试验和数值模拟对一种无缝钢管制作壁内表面布有螺纹的灌浆套筒连接件的承载力进行了研究。Moosavi等[7]对内部设置剪力键的套筒灌浆连接件进行了研究,并给出了最小剪力键设置间距。余琼等[8]对钢筋套筒灌浆对接和搭接接头进行单向拉伸试验,表明搭接接头力学性能优于对接接头。Sayadi等[9-10]对套筒灌浆连接接头进行单向拉伸试验,探究了套筒与钢筋之间的作用机理。套筒灌浆连接在实际应用中仍存在一定不足,灌浆套筒在钢筋插入套筒后无法直接检测其锚固长度,难以保证灌浆饱满,连接强度依赖于灌浆料固化程度,不利于快速装配。

关于钢筋机械连接的研究,Hwan等[11]对锥螺纹钢筋机械连接件拼接的钢筋混凝土梁进行了加载试验,表明锥螺纹机械连接可实现钢筋的等强连接。但这种连接对钢筋母材的削弱很大,不适用于楼板等钢筋直径较小的构件。张微敬等[12]和李宁波等[13]分别对一种挤压套筒钢筋搭接的预制框架结构和剪力墙构件进行了试验研究,表明套筒挤压连接能够有效传递钢筋的拉、压力,但挤压模具尺寸较大,存在施工强度大、施工效率低等问题。

针对上述问题,提出一种针对楼板钢筋的钢板组合单边螺栓钢筋机械连接件,能够在不损伤钢筋母材的前提下, 保证连接强度, 大幅提高施工精度和施工效率, 可用于预制楼板之间的钢筋连接。为研究其抗拉性能和破坏机理, 本文对22个此类接头试件进行单向拉伸试验, 并在摩擦学原理的基础上推导钢板组合单边螺栓钢筋连接件抗拉承载力公式。

1 试验概况

1.1 试件设计及材料性能

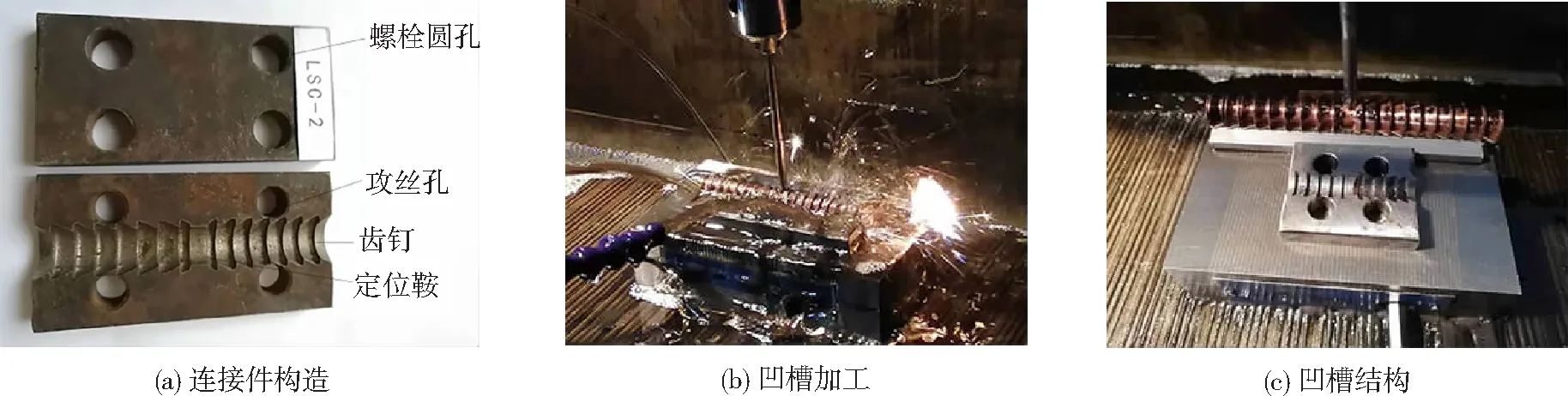

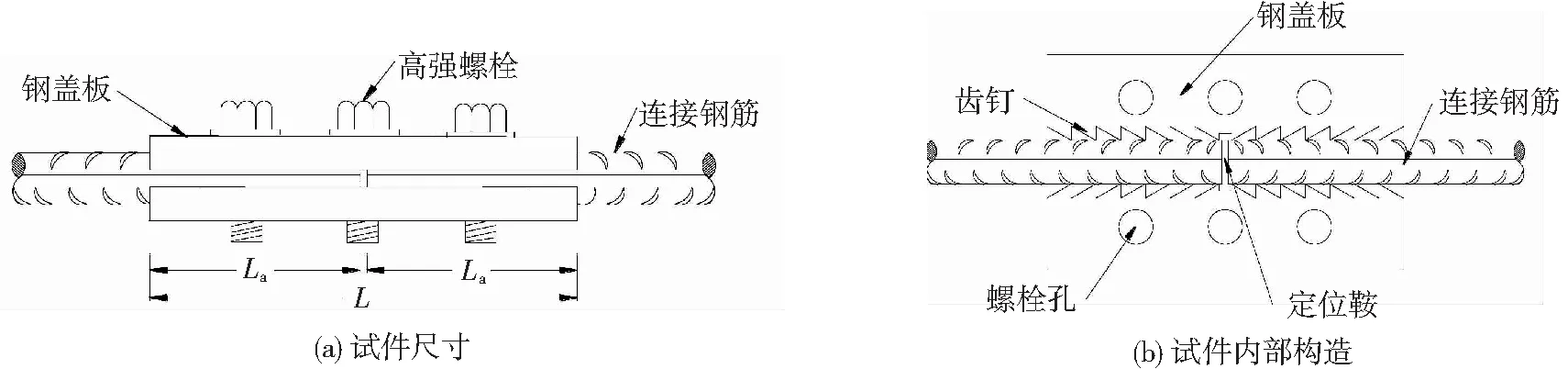

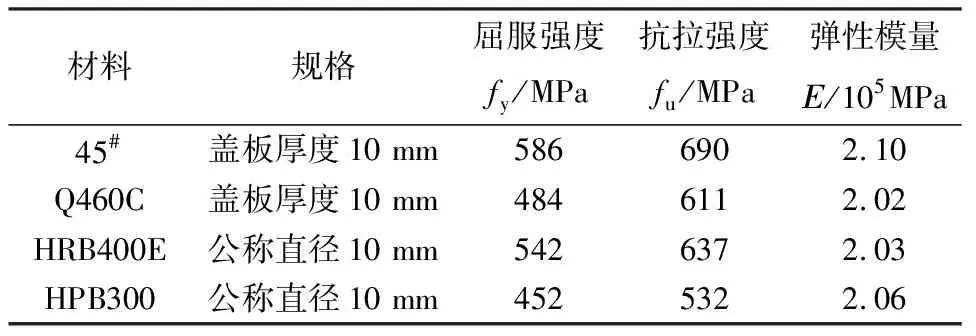

连接件由上下盖板和高强螺栓组成,上盖板开设螺栓圆孔,下盖板开设丝孔,见图1(a)。盖板与钢筋表面接触的凹槽及特制齿钉通过NC-EDM数控电火花机在一定的介质中,利用特制工具电极和工件电极之间的脉冲放电的电蚀作用加工而成[14],见图1(b)、(c)。试件几何构造见图2。盖板采用Q460C和调质45#钢,上下盖板厚度均为10 mm,螺栓孔端距为18 mm,边距为15 mm。板厚选取的原则是拉伸试验中接头破坏先于钢盖板屈服,钢盖板截面积需满足:As≥1.15×fstk×Ab/fsyk(式中:As为钢盖板截面面积;fstk为钢筋抗拉强度标准值;Ab为钢筋公称截面面积;fsyk为钢盖板屈服强度标准值),高强螺栓采用12.9级M10螺栓,连接钢筋选取公称直径10 mm的HRB400E带肋钢筋和HPB300光圆钢筋。连接件材料性能见表1,fy为屈服强度,fu为抗拉强度,E为弹性模量。试件安装时先将钢筋按设计锚固长度La插入至盖板上的定位鞍处,再将上下盖板通过高强螺栓连接单侧拧紧至设计扭矩完成安装。

图1 连接盖板凹槽构造及加工Fig.1 Cover groove construction and processing

图2 试件几何构造Fig.2 Details of specimens

表1 材料性能Tab.1 Material properties

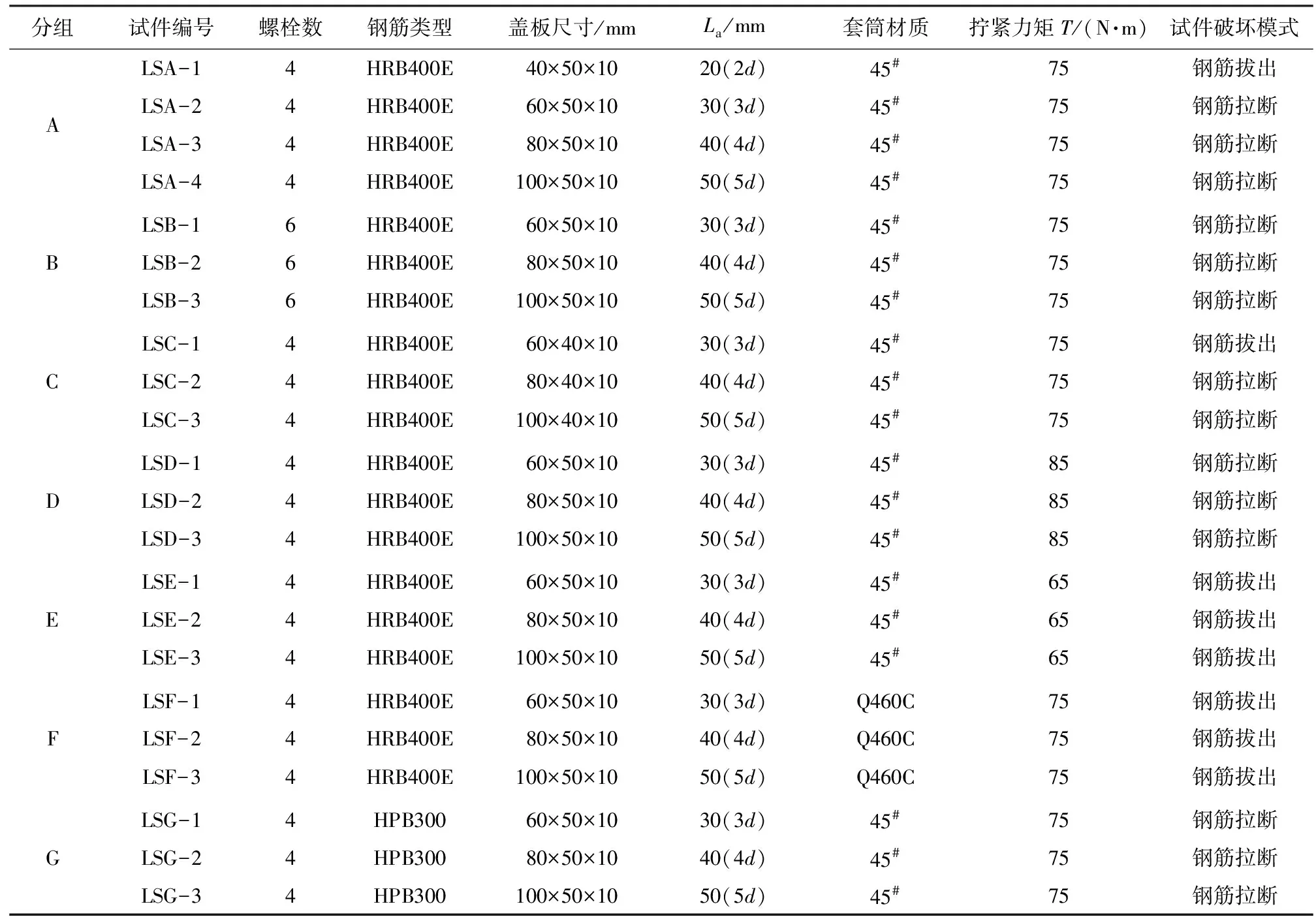

设计制作22个连接件试件,分为7组,其中基准组A用于分析和揭示钢板组合单边螺栓连接的一般力学性能及工作原理,B组至G组的研究变量分别为钢筋锚固长度3d、4d、5d,螺栓数量4、6,盖板长度60、80、100 mm,扭矩65、85 N·m,盖板材质Q460C、45#钢,以及钢筋表面带肋、光圆。试件分组及编号见表2。

表2 试件主要参数Tab.2 Main parameters of specimens

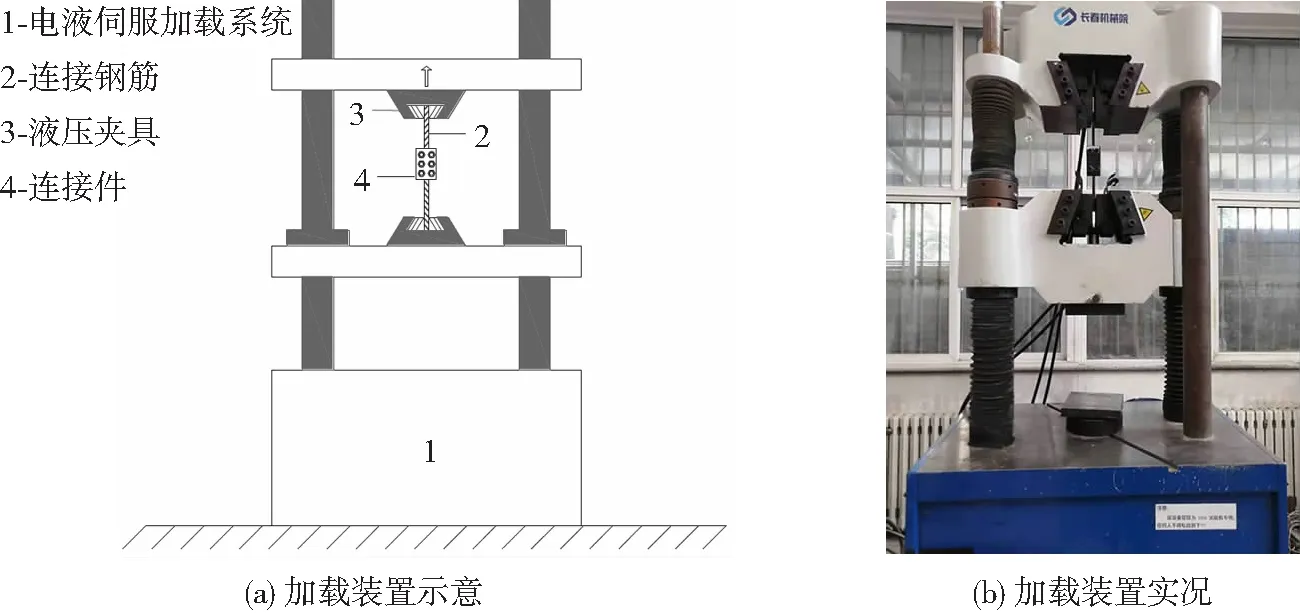

1.2 加载装置及测量内容

钢板组合单边螺栓钢筋连接接头试件,在长安大学建筑结构与抗震实验室100 t万能试验机上进行单调拉伸试验,加载装置见图3。

采用位移控制方式,加载速度为5 mm/min,钢筋拉断或拔出时终止加载。连接件拉力荷载由试验机自带荷载传感器测量,连接件的变形量由仪器内部位移计测量。

图3 拉伸试验加载装置Fig.3 Setup of tensile test

2 主要试验结果及分析

2.1 破坏形态

试件经单向拉伸加载后主要呈现出两种破坏模式,试件主要破坏形态见图4。当连接件的锚固力大于连接钢筋的极限抗拉强度时,锚固区外钢筋颈缩拉断(图4(a));当连接件的锚固力小于连接钢筋的极限抗拉强度时,连接钢筋表面横肋发生刮损拔出(图4(b))。7组共22个试件的连接盖板除F组试件外,其余试件连接盖板试验后均整体完好,未出现盖板齿钉明显损伤和盖板断裂现象。其中基准A组试件LSA-1、试件LSC-1和参数E组全部试件为钢筋犁沟式拔出破坏,F组试件发生齿钉挤压变形钢筋拔出破坏,其余试件均为钢筋拉断破坏。

图4 试件破坏模式Fig.4 Failure modes of specimens

2.2 钢板组合单边螺栓连接基准组试件受力分析

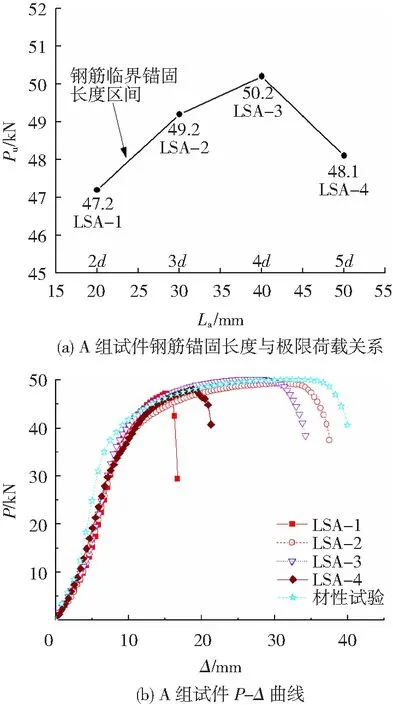

图5(a)为基准组试件的钢筋锚固长度与极限荷载关系曲线,当钢筋锚固长度增加到一定长度时,连接件接头的破坏模式由拔出破坏转变为钢筋拉断破坏。将钢筋达到极限抗拉强度的同时发生拔出破坏所对应的钢筋锚固长度定义为钢筋临界锚固长度。本论文基准A组试验条件下,钢筋锚固长度为2d时为拔出破坏,3d、4d和5d均为钢筋拉断破坏,钢筋临界锚固长度位于2d与3d之间,是破坏状态发生改变的临界点,即连接件本身的性能以及对钢筋的约束作用都得到最大发挥。

基准组试件LSA-1~4的荷载-位移曲线见图5(b),位移为万能试验机夹具间相对位移Δ,荷载为对应位移下试验机所采集的力P。其中试件LSA-1为钢筋即将到达抗拉极限强度时发生拔出破坏,开始加载至钢筋塑性变形之前,荷载-位移曲线大致为线性,达到锚固力峰值后,由于钢筋粗糙表面与连接件之间的咬合力小于钢筋抗拉极限荷载,钢筋出现滑移而被快速拔出,同时荷载快速下降。

试件LSA-2、LSA-3和LSA-4均为钢筋拉断破坏,连接件的荷载-位移曲线和钢筋材性拉伸的荷载-位移曲线相似,均呈现为3个阶段,首先为曲线呈线性增长的弹性阶段,位移变化速率较慢;随后钢筋被拉伸变细,进入荷载增长较慢的塑性变形阶段;最后钢筋发生颈缩现象达到抗拉极限而拉断。试件A-3d~A-5d的P-Δ曲线拉断时的最大位移值随着锚固长度的增加而减小,推测其原因是连接钢筋长度和夹持长度不变的情况下,随着锚固长度的增加,导致外露拉伸钢筋的长度减小所致。

图5 A组试件受力分析Fig.5 Force analysis of specimens in Group A

2.3 参数组试件受力分析

2.3.1 连接螺栓数对连接接头性能的影响

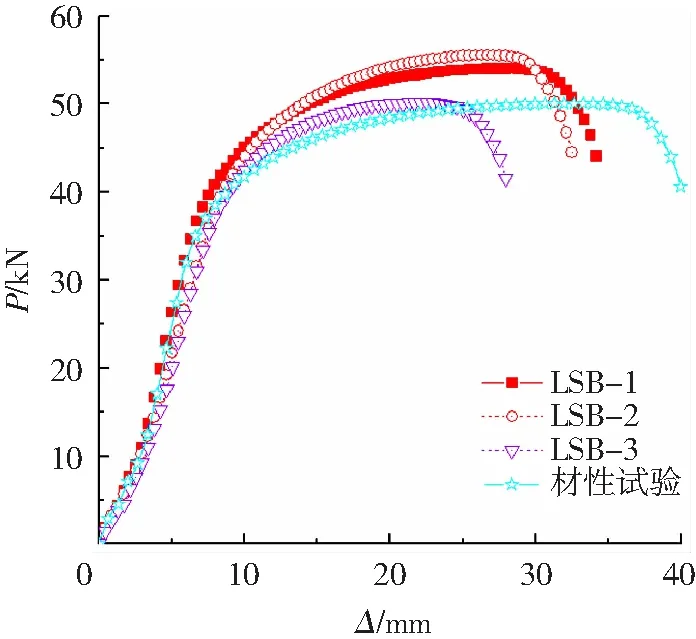

参数B组试件及钢筋材性试验的P-Δ曲线见图6,可见超过钢筋临界锚固长度之后,试件LSA-2、LSA-3、LSA-4发生钢筋拉断破坏,与试件LSB-1、LSB-2、LSB-3破坏模式相同。两者的P-Δ曲线变化与钢筋材性相似,说明La大于3d,T为75 N·m时,增加螺栓数至6,连接件极限承载力全为钢筋抗拉极限强度,4颗螺栓即可实现等强连接,B组试件的P-Δ曲线变化趋势与材性试验相似,试件的抗拉承载力近似或高于材性试验的极限荷载,反映了连接件的锚固可靠性。

图6 B组试件与钢筋材性试验P-Δ曲线Fig.6 P-Δ curves of specimens in Group B and steel bar properties

2.3.2 连接盖板宽度对连接接头性能的影响

图7为C组试件和钢筋材性试验P-Δ曲线。由图7可知,加载开始至塑性变形阶段,P-Δ曲线基本相同,其中试件LSC-1在接近钢筋极限抗拉强度的同时出现拔出破坏,在钢筋拔出的过程中由于钢筋横肋阻碍了钢筋拔出,曲线呈现出一定缓坡。LSC-2、LSC-3在钢筋屈服后经过了一段较平缓的塑性变形区,最后钢筋拉断破坏。C组试件连接盖板宽度的减小使钢筋临界锚固长度增加至3d与4d之间。

2.3.3 螺栓拧紧力矩对连接接头性能的影响

图8(a)为试件LSA-2、LSD-1、LSE-1的极限荷载与螺栓拧紧力矩关系曲线。连接件采用4颗螺栓,La均为3d,螺栓施加拧紧力矩依次为75、85和65 N·m。拧紧力矩为65 N·m时,试件LSE-1发生钢筋拔出破坏;拧紧力矩为75 N·m时,试件LSA-2发生钢筋拉断破坏,极限荷载比试件LSE-1提高20.6%;拧紧力矩为85 N·m时,试件LSD-1同样发生钢筋拉断破坏,但极限荷载比试件LSE-1提高22.8%,比试件LSA-2提高1.8%。钢筋锚固长度为4d(图8(b)),承载力极限值随拧紧力矩变化趋势与图8(a)类似,试件LSE-3极限承载力达到53.5 kN,但破坏模式仍然为钢筋拔出破坏,推测是所用钢筋材性差异所造成的试验误差所致,各试件均非常接近锚固临界状态,极限承载力为连接钢筋的抗拉极限强度。表明在本试验范围内,连接螺栓的拧紧力矩对接头抗拉强度有显著影响。

图8 极限荷载与螺栓拧紧力矩关系Fig.8 Relationship between ultimate load and bolt tightening torque

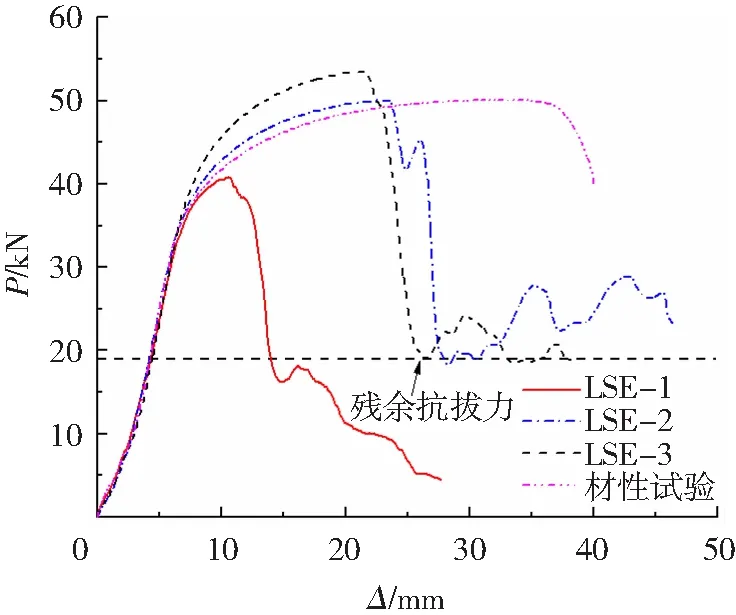

图9为E组试件和钢筋材性试验P-Δ曲线,连接螺栓施加拧紧力矩为65 N·m,试件LSE-1在钢筋刚进入塑性变形阶段发生钢筋拔出破坏,接头在拔出段表现出一定的延性,P-Δ曲线呈现出缓坡式下降;试件LSE-2、LSE-3的最大承载力达到材性试验抗拉极限强度仍发生钢筋拔出破坏,推测是由于所用试验钢筋性能存在差异,加载至试件极限承载力时,钢筋外表面发生犁沟式磨损破坏,接头抗拔力快速下降,同时钢筋拔出端缓慢滑移。接头在拔出段呈现出较好的延性,随着锚固长度的增加,P-Δ曲线逐渐呈波浪形,并维持较高的残余抗拔力,这是由于盖板凹槽齿钉嵌入钢筋表面与钢筋充分咬合, 同时在钢筋锚固范围有多道横肋, 钢筋拔出的过程中犁沟面增大对钢筋的滑移有较强的阻碍作用。

图9 E组试件与钢筋材性试验P-Δ曲线Fig.9 P-Δ curves of specimens in Group E and steel bar properties

2.3.4 盖板材质对连接接头性能的影响

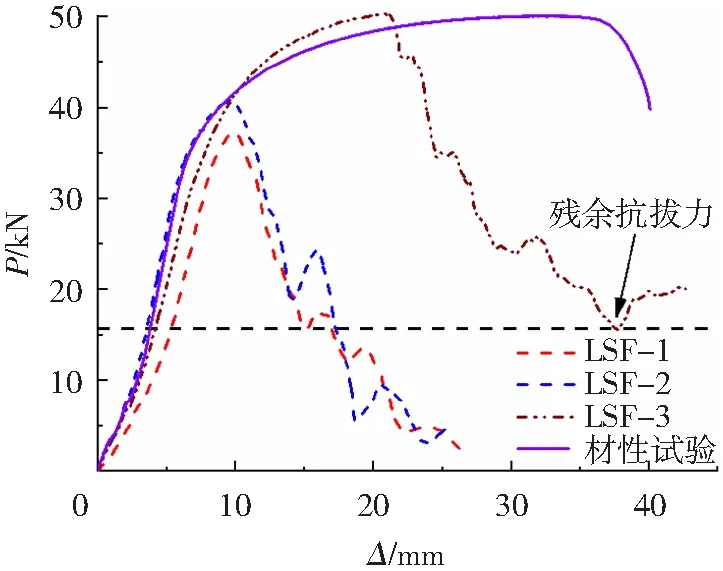

盖板材质为Q460C连接试件及钢筋材性试验P-Δ曲线见图10。试件LSF-1、LSF-2均在钢筋刚进入塑性变形阶段发生拔出破坏,试件LSF-3在接近材性试验抗拉极限强度时钢筋拔出破坏,且在拔出滑移后半段P-Δ曲线呈波浪形,并有局部上扬趋势。F组试件在拔出段抗拔承载力均呈现交替下降,并随着锚固长度的增加交替峰出现有提前趋势,本组连接试件破坏发生于盖板凹槽齿钉,由于盖板屈服极限强度低于连接钢筋,在盖板挤压钢筋时,盖板凹槽与连接钢筋表面接触的齿钉发生挤压变形,此时试件的锚固力主要是连接盖板与钢筋接触表面形成的黏着摩擦力。当荷载大于钢筋锚固强度时,钢筋开始滑移拔出,由于钢筋表面横肋的存在,在拔出过程中齿钉与横肋发生咬合,对钢筋拔出有阻碍作用,P-Δ曲线呈现交替下降。A组试件盖板母材为调质45#钢,钢筋犁沟式拔出,锚固力主要是齿钉嵌入钢筋表面滑动形成的犁沟力。可见,即使锚固长度大于3d,当连接盖板屈服强度低于连接钢筋时,盖板齿钉将被挤压损坏,无法嵌入钢筋表面实现充分咬合提供足够的锚固力。

图10 Q460C材质连接试件及钢筋材性试验P-Δ曲线Fig.10 P-Δ curves of Q460C material specimens and steel bar properties

2.3.5 钢筋种类对连接接头性能的影响

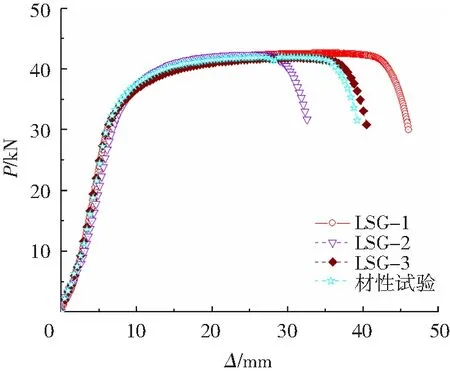

图11为G组试件及HPB300钢筋材性试验P-Δ曲线。试件LSG-1、LSG-2、LSG-3均为钢筋拉断破坏,开始加载至塑性变形阶段,P-Δ曲线与材性试验相似基本呈线性。随后经过一段较长的塑性变形阶段,荷载达到钢筋的极限抗拉强度,钢筋出现颈缩拉断。连接钢筋为光圆钢筋时,并不改变试件的破坏模式,说明连接件的钢筋锚固力主要成分是齿钉嵌入钢筋表面后所形成的犁沟力,钢筋表面横肋的咬合力及接触面间形成的黏着摩擦力贡献很小。

图11 G组试件与HPB300钢筋材性试验P-Δ曲线Fig.11 P-Δ curves of specimens in Group G and HPB300 steel bar properties

3 连接件抗拉极限承载力理论分析

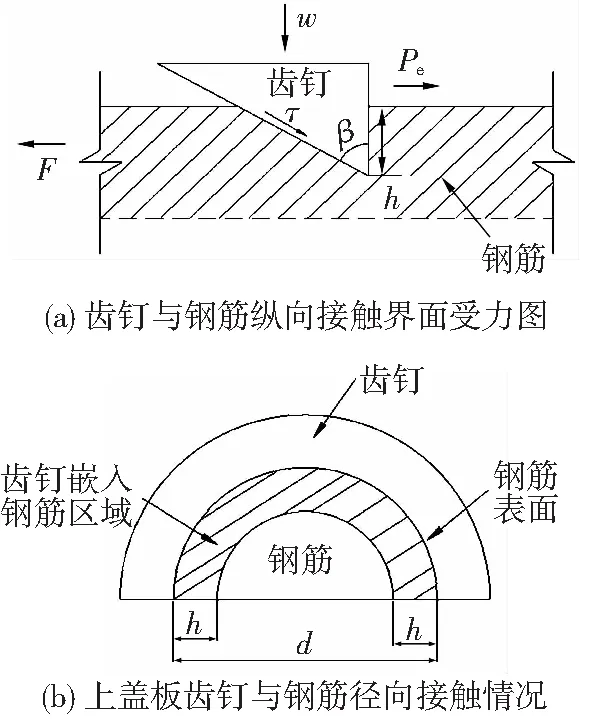

盖板齿钉在螺栓夹持力w的作用下嵌入直径为d的钢筋表面,深度为h,齿钉形状为锥体,梯度角β=60°。接触面积由两部分组成:一为齿钉斜面,它是发生黏着效应的面积,滑动时发生剪切;另一为端面,这是犁沟效应作用的面积,滑动时齿钉推挤钢筋[15]。在轴向力F的作用下,齿钉与钢筋咬合形成剪切力τ及犁沟力Pe组成的摩阻力。连接件齿钉与钢筋接触及受力情况见图12。本文理论推导基于如下假设:不考虑钢筋表面横肋的存在,而对于实际中横肋对锚固力的影响以折减系数考虑;拧紧螺栓后,忽略两盖板间存在微小间隙,对承载力的影响归入折减承载力中。

图12 齿钉与钢筋接触及受力情况Fig.12 Contact analysis of steel bar and nail

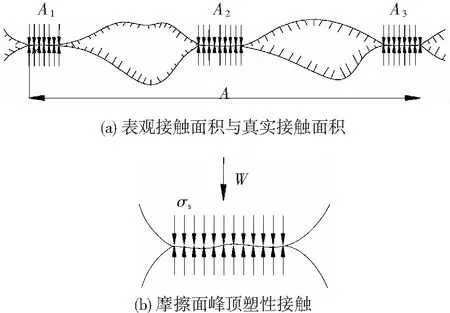

Bowden等[16]经过系统的试验研究,建立的黏着摩擦理论指出表面实际接触面积Ar=A1+A2+A3,只占表观接触面积A的很小部分,摩擦表面接触情况见图13。

图13 摩擦表面接触情况Fig.13 Friction surface contact

在荷载作用下接触峰点处的应力达到受压屈服极限而产生塑性变形,此后接触点应力不变,通过扩大接触面积来承受继续增加的荷载。接触点的应力值为摩擦副中较软材料钢筋的屈服极限,则W=At×σs,W为法向荷载;At为接触表面在水平面上的投影总面积;σs为钢筋的屈服极限。

根据图12齿钉和钢筋接触的摩擦力模型,齿钉与钢筋表面产生的咬合力由黏着效应和犁沟效应组成,犁沟效应是硬材料的粗糙峰嵌入软材料后,在滑动过程中推挤软材料,使之塑性流动并犁出一条沟槽,与试验现象钢筋表面刮损相符(见图4(e)),在磨粒损伤和擦伤磨损中,犁沟力Pe是摩擦力的主要分量[15]。滑动时只有齿钉的前沿面与钢筋接触。单颗齿钉与钢筋接触表面在垂直面上的投影面积为

(1)

式中:S为上、下盖板单颗齿钉与钢筋接触面在垂直面上的投影面积(齿钉推犁钢筋产生推犁力的端面)。

通过给连接上下盖板的n颗高强螺栓施加预紧力,使得盖板对钢筋产生夹持挤压荷载。挤压力由连接的两根钢筋共同承担,一端锚固钢筋所受挤压力为

(2)

锚固区齿钉数λ=La/5,La为钢筋锚固长度,5为齿钉间距(mm)。根据图12齿钉和钢筋接触的摩擦力模型,接触面积在水平面上的投影总面积At和齿钉嵌入深度h关系为:

(3)

(4)

单颗齿钉作用的犁沟力Pe为

Pe=S×σs

(5)

接头锚固强度Fu即为锚固区内齿钉对钢筋表面作用犁沟力总和,即Fu=λ×Pe。齿钉间距为5 mm,而钢筋横肋间距7 mm[18],即由于钢筋表面横肋的存在,齿钉嵌入钢筋表面不均匀,引入承载力折减系数α=0.85,联立式(1)、(5),则:

(6)

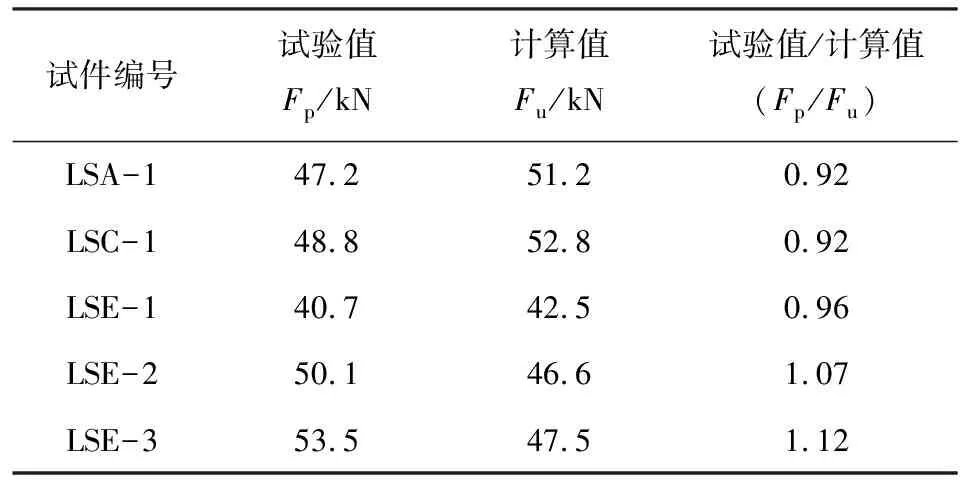

钢板组合单边螺栓连接承载力计算值与试验值的比较结果见表3。由表可知,试验值与计算值比值的均值为1.02,连接件承载力计算值与试验值结果吻合较好,可为小直径钢筋机械连接设计提供参考。

表3 机械连接承载力计算值与试验值的比较Tab.3 Comparison between calculated strength and measured strength of mechanical splicing

4 结 论

1) 参数A组条件下的临界锚固长度在2d~3d,锚固长度低于临界锚固长度时,钢筋发生表面横肋刮损拔出破坏;锚固长度在临界锚固长度以上时,新型连接接头试件破坏过程呈现弹性、弹塑性变形和颈缩3个阶段,接头强度与钢筋强度相同,接头P-Δ曲线与钢筋相似。

2) 在锚固长度相同条件下,螺栓扭紧力矩对试件的极限承载力有很大影响,接头抗拉强度随螺栓拧紧力矩增大而增大;连接盖板宽度影响试件的破坏模式,临界锚固长度随盖板宽度减小而有所增加。

3) 盖板母材为调质45#钢时,钢筋犁沟式拔出,锚固力主要是齿钉嵌入钢筋表面滑动形成的犁沟力,盖板母材为Q460C,齿钉发生挤压变形,钢筋拔出,锚固力为黏着摩擦力;相同试验条件下,带肋钢筋与光圆钢筋接头试件的破坏模式相同。

4) 基于摩擦学原理建立的连接件承载力计算公式计算结果与本次试验吻合较好,可为钢筋机械连接设计与研究提供参考。