基于压力烧结法的小尺寸人工冰样制备工艺研究

2021-09-25洪嘉琳马笑聪杨腾朝

洪嘉琳,马笑聪,陈 静,杨腾朝,李 波,郝 颖,张 楠*

(1.吉林大学建设工程学院,吉林 长春130026;2.吉林大学极地研究中心,吉林 长春130026)

0 引言

冰的力学特性对冰川学、冰工程学、行星学和材料科学等领域的研究具有重要意义。然而由于极地环境恶劣,极地原始冰芯的采集周期长、成本高,导致其数量十分有限,样品质量因采集方法和采样地点而异,难以符合力学特性研究重复试验的样品数量要求[1]。小尺寸人工冰样具有制备程序简单、周期短、成本低、不受季节和地域限制等优点,因而被广泛应用于冰的力学特性研究。

常用于冰力学特性实验的人工冰样制备方法有冻水成冰法、高压相变法和压力烧结法,如表1所示。冻水成冰法是指在低温环境条件下冻结液态水制备冰样的方法。高压相变法是指在低温环境以高于200 MPa的压力压缩雪或冰,而后卸载至常压使冰样从II型冰相变转化成Ih型冰的制备冰样方法。压力烧结法是指在低温环境以低于200 MPa的一定压力压缩雪或冰颗粒达到冰密度制备冰样的方法。

表1 国内外人工冰样制作方法及关键参数Table 1 Preparation methods and key parameters of artificial ice samples

冻水成冰法是制作毫米级晶粒尺寸冰样的常用方法。Goughnour[3]使用冷却盘管结出的霜粒作为冰颗粒,将霜粒放入端部可拆卸的密封圆柱形黄铜模具。在0℃环境条件下向模具内注入蒸馏后的0℃脱气水,在-18±2℃温度下进行全面冻结。冷冻开始数分钟后,松开顶板以减轻冷冻应变。冷冻结束后,拆卸模具顶板和底板,对模具表面稍作加热以实现脱模取出冰样,所得冰样晶粒尺寸约1 mm,密度为0.900~0.913 g/cm3。Lile[4]通过向冰颗粒注入0℃脱气水后,在-5℃条件下对冰水混合物进行搅拌以去除气泡形成冰沙,再向模具中分步添加冰沙,在每次填装后都对其搅拌以进一步去除气泡,当模具填满时使用千斤顶对可移动的模具上端盖加压至上端盖位移不再变化,而后卸载千斤顶将模具放置在-10℃温度条件下进行全面冻结。通过该方法制备的冰样平均晶粒尺寸为1.7 mm,密度可达0.917±0.005 g/cm3(0.917 g/cm3为纯净冰在标准状况下的密度,为常规冰力学性质实验中冰样所需达到的数值)。Cole[5]使用与Lile类似的冰水混合物脱气前处理方法,通过蛇形盘管制冷方式在—4.5℃温度条件下沿径向冻结冰样,并对模具进行改良,使0℃脱气水在冰样冻制过程中能始终流通于未冻结的中心部分。该方法制备冰样的速度可达2.8 μm/s,平均晶粒尺寸为1.2 mm,密度可达0.917±0.002 g/cm3。

高压相变法和压力烧结法是制备微米级晶粒尺寸人工冰样的常用方法。Stern等人[13]通过冻水成冰法首先获得毫米级晶粒尺寸人工冰样,而后在300 MPa高压条件下将Ih冰样转化为II冰样,再迅速卸载压力至50 MPa转回为Ih冰样,通过2次相变将毫米级晶粒细化到微米级晶粒,该方法所制备的样品对卸载时的温度较敏感,在-93和-73℃温度条件下卸载时所获得的晶粒尺寸为0.3~5 μm,在-53℃温度条件下卸载时所获得的晶粒尺寸为50 μm。Goldsby[14]通过对0.25 μm的冰颗粒在-78℃温度条件下施加250 MPa的动态载荷,加载与卸载时间间隔为10~15 min,若干次II冰样到Ih冰样重复相变后卸载至100 MPa维持2 h后脱模,该方法所制备的冰样晶粒尺寸为2±1 μm。Hamann[15]等人通过冻水成冰法获得无气泡人工冰样,然后在-40℃温度和300 MPa压力条件下使冰样发生相变,该方法制备的人工冰样晶粒尺寸为600 μm。Goldsby和Kohlstedt[14]通过对0.25 μm的冰颗粒在-78℃温度条件下施加100 MPa的载荷2 h,该方法所制备的冰样晶粒尺寸为30~40 μm。Saruya等人[16]对超纯水液氮速冷制备的冰颗粒在-10℃温度和70 MPa压力条件下加载,制备出晶粒尺寸为60 μm。但高压相变法和压力烧结法所制备的人工冰样密度在文献中并未提及。需要指出的是,Mellor[2]等人用冻水成冰法制备人工冰样耗时504 h以上,即便是耗时较短的Hammonds等人[13]在采用冻水成冰法制备冰样时所需时间也在4 h以上。而压力烧结法制备人工冰样一般仅需1~2 h,且压力烧结法相较于冻水成冰法和高压变相法,其制备步骤更为简单。因而,从制样难度和制样时间上考虑,压力烧结法具有明显优势,而基于压力烧结法制备人工冰样的工艺鲜有研究。

本文通过开展温度为-3.5~-17.3℃、压力为10~100 MPa下的雪压力烧结实验,揭示冰样密度随应力、温度和时间的演化规律,验证了压力烧结法制备人工冰样的可行性,为冰力学特性实验提供了一套切实可行的小尺寸人工冰样制备工艺。

1 雪的压力烧结实验

1.1 实验设备及材料

1.1.1 实验设备

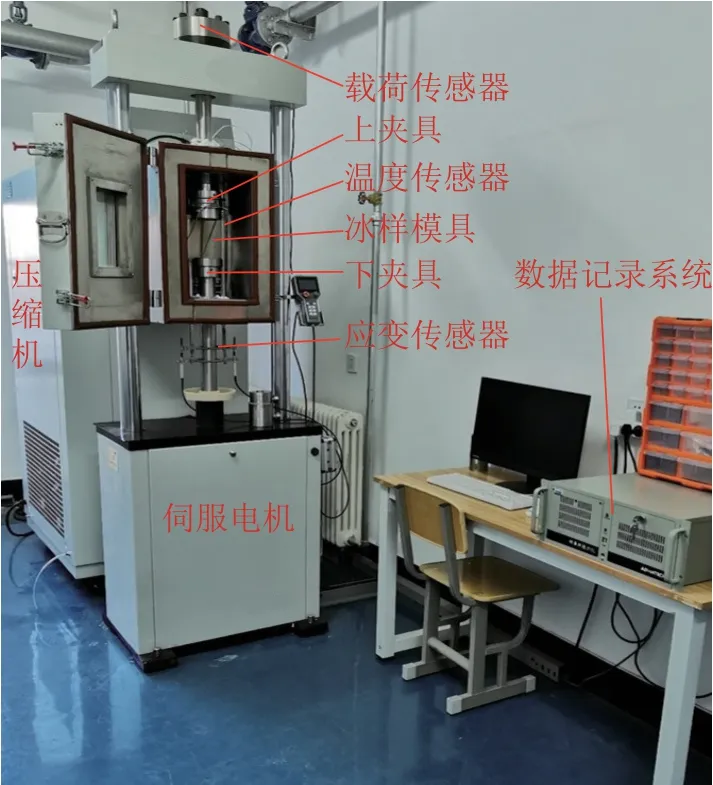

低温单轴压缩试验机(如图1)用于开展雪的压力烧结实验,由电子主机、低温环境箱与数据记录和采集系统3部分组成。电子主机控制器采用PID闭环控制技术,伺服驱动加载系统,最大可提供的加载能力为100 kN,可实现0.000001~500 mm/min范围内无极调速,最大行程为205 mm;位移数据由伺服电机的光电编码器采集,试验力由载荷传感器测量,温度由PT100传感器测量,数据采集频率为10个/s。

图1 低温单轴压缩试验机Fig.1 Low temperature uniaxial compression testing machine

1.1.2 人工冰样尺寸

美国冰雪和冻土研究中心科学家Butkovich建议,测试小尺寸冰无侧限抗压强度时,使用圆柱样品,直 径 为76.2 mm,长 径 比 为2.5∶1或3∶1。Schwarz建议测试冰的抗压强度时,样品长度为直径的2.5倍。如表1所示,实验所使用的冰样多为圆柱形,长度与直径虽不同,但通常长度是直径的2倍以上。本文所制备的冰样遵循样品长径比为2∶1的原则[17-18],确定冰样直径为26 mm,冰样长度为52 mm。

1.1.3 雪颗粒

雪颗粒采用长春冬天的降雪,在夜晚收集雪颗粒,降雪温度约在-15℃,降雪时温度低而且天气干燥,雪在降落过程中不易融化且没有受到阳光直射,不易接触到水汽,雪呈颗粒状。试验时采用的雪颗粒均为同一批次收集,保证了各试验样品的一致性和随机性。

1.2 实验过程

1.2.1 实验步骤

实验时,设置低温环境箱温度,运行制冷将环境箱内温度冷却至设定值,再将填充好物料(雪颗粒)的模具放入上下夹具之间。将上位机与控制器联机,设置加载速率、加载预应力和主应力、截面形状和直径、保压时间和加载力报警限值后,开始实验;加载应力首先到达预应力(0.5 kN),而后位移清零开始加载到应力设定值,当保压时间达到设定值时,实验结束,脱模并记录冰样质量和加压结束后的冰样高度。

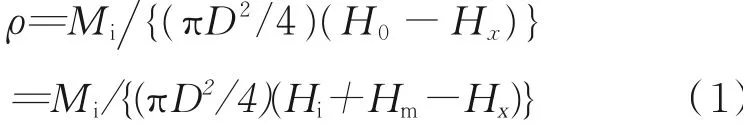

不同实验条件下的雪颗粒均达到同一加载预应力(0.5 kN)后从零开始记录位移值,可以避免填充雪颗粒过程中出现初始密度差异过大的情况,图2为冰样在加载过程中的位移变化示意图,通过记录冰样的位移、加压结束后的冰样高度和质量,按照公式(1)可计算出加载过程中不同时间和应力条件下冰样的密度,揭示不同实验条件下冰样密度的演化规律。

图2 位移变化示意Fig.2 Displacement variation diagram

式中:ρ——不同时刻冰样的密度,g/cm3;Mi——加载结束时冰样的质量,g;D——冰样的直径,cm;H0——初始雪样高度,cm;Hx——实验中记录的随时间和应力变化的雪样高度,cm;Hi——冰样加载结束时的高度,cm;Hm——Hx的最大值,即实验过程中的总位移。

1.2.2 实验方案

冰在不同应力条件下的压力融点计算公式为:

式中:T——压力融点,K;T0——代表水、冰和汽三者平衡共存时的三相点温度,T0=273.16 K=0.01℃;β——冰融点随应力的变化速率,β=7.42×10-8kPa-1;P——冰所受的绝对应力,Pa。

由公式(2)计算可得在10、40、70和100 MPa应力条件下,冰的压力融点分别为-0.732、-2.958、-5.184和-7.41℃。拟在-5~-20℃以5℃为温度间隔和10~100 MPa以30 MPa为应力间隔的温度及压力条件下,进行雪的压力烧结实验,每组实验条件重复3次。有必要对模具内部雪颗粒温度进行校准,再详细优化实验方案。

模具内雪颗粒温度校准实验原理如图3所示。低温环境箱上共有3个PT100型温度传感器,分别位于环境箱上部、上夹具和下夹具处,这3个传感器与环境箱温控仪相连,并通过低温单轴压缩试验机数据采集系统对环境箱内空气温度进行监测和记录。模具内雪颗粒温度通过带有6个测温点的T型温度传感器监测,T型温度传感器竖直插入模具中,第一个传感器位于模具底部,以10 mm间隔向上排布,可以测量模具内的垂向温度分布。雪颗粒温度通过无纸记录仪单独记录,温度采集频率为1次/min。

图3 雪颗粒温度校准实验原理示意Fig.3 Schematic diagram of temperature calibration experiment for snow particles

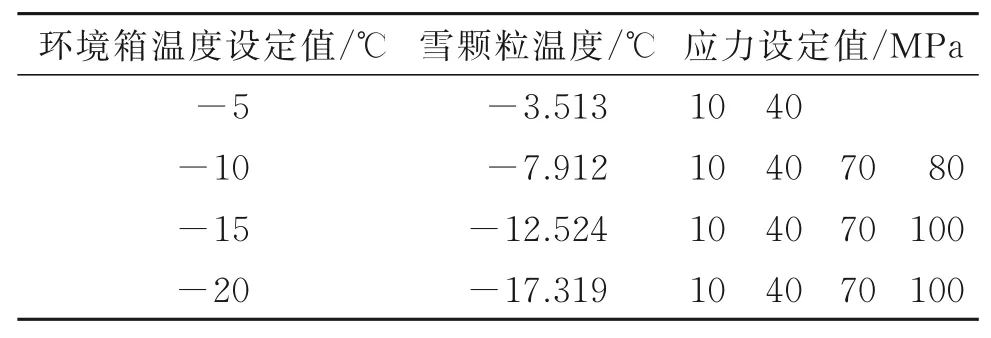

低温环境箱设定温度为-5、-10、-15和-20℃时,模具内雪颗粒温度如表2所示,温差最大可达1.8℃,在设定值为-5℃时,雪颗粒温度高于70 MPa和100 MPa压力融点温度,实验无法进行;在设定值为-10℃时,雪颗粒温度与100 MPa下冰的压力融点相近,由此确定如表2所示的雪压力烧结实验方案。在加载速率3.5 kN/min、初始密度0.55~0.61 g/cm3和烧结时间60 min条件下,开展-3.5~-17.3℃温度和10~100 MPa压力范围内的雪压力烧结实验。

表2 实验方案Table 2 Experimental scheme

2 结果与讨论

2.1 雪压力烧结过程中的密度演化规律

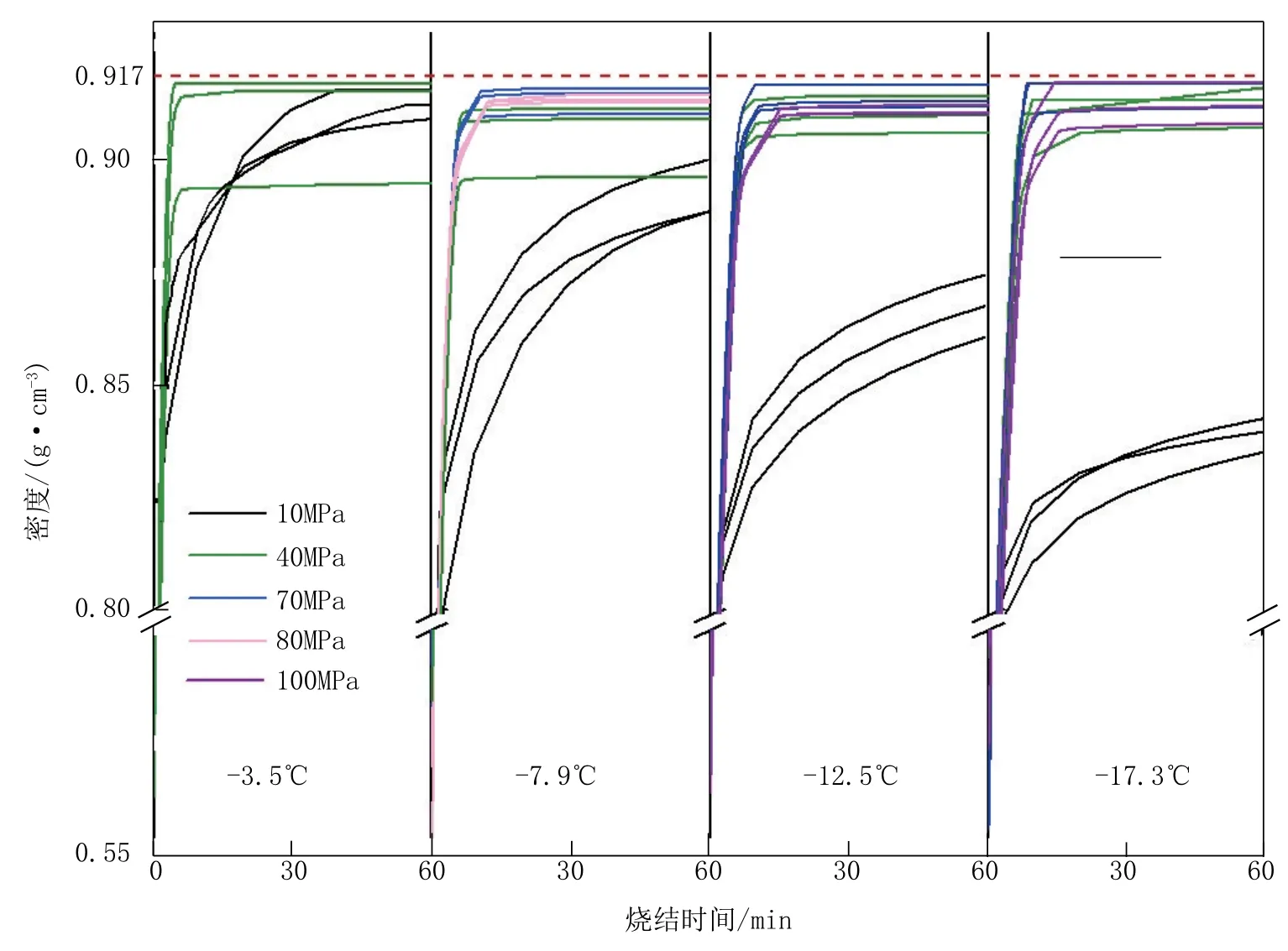

2.1.1 烧结时间对冰样密度的影响

在不同温度和应力条件下所制备的冰样密度随时间的演化规律如图4和图5所示。在相同温度和压力条件下进行的3组试验,所得的冰样密度具有一定的随机性,但可重复性很高,冰样密度与时间关系具有规律性。雪在压力烧结过程中密度随着时间的增加先增大而后保持不变。从图4可以看出,在相同温度条件下,应力的增加不仅会缩短冰样密度达到稳定值时所需的时间,而且还会影响冰样的最终烧结密度。从图5可以看出,在应力为10 MPa时,不同温度条件下冰样密度达到稳定所需的时间均不小于60 min;而在40~100 MPa应力范围内,不同温度条件下冰样密度均在开始加载后的20 min内达到了稳定。其中,当应力为40 MPa,温度为-3.5℃时,冰样密度仅在加载开始的10 min内达到稳定,所需时间最短并且冰样的最终烧结密度接近0.917 g/cm3。

图4 不同应力相同温度条件下雪在压力烧结过程中的密度与时间关系Fig.4 Relationship between ice density and sintering time at same temperature and different stress

图5 不同温度相同应力条件下雪在压力烧结过程中的密度与时间关系Fig.5 Relationship between ice density and sintering time at same stress and different temperature

2.1.2 烧结应力对冰样密度的影响

相同温压条件下的3组实验结果相近,故在对比分析烧结应力对冰样密度的影响时只选取一组实验结果。相同温度不同应力条件下冰样密度与烧结应力的关系如图6所示,除在-3.5℃外,在相同温度条件下冰样在烧结过程中,其密度随着应力的增大整体呈增大趋势,所获得的冰样最终烧结密度有所不同。由图中曲线斜率可知,在相同温度、相同加载应力区间段内,冰样密度变化随应力增长的曲线斜率基本一致,到应力达到40 MPa后曲线斜率逐渐减小,且应力越大时曲线越趋于平缓,即冰样密度的增长速率随着应力的增大先增加后减小,最后趋于0。

图6 相同温度不同应力条件下冰样密度与烧结应力的关系Fig.6 Relationship between ice density and sintering stress at same temperature

相同应力、不同温度条件下,冰样密度与烧结应力的关系如图7所示,在应力为10 MPa时,冰样在压力烧结过程中密度随着应力的增加而增大,当加载应力达到10 MPa后冰样密度继续增加,当温度为-3.5、-7.9、-12.5和-17.3℃时,冰样最终烧结密度分别增加到0.917、0.898、0.843和0.898 g/cm3。在应力为40 MPa时,冰样在压力烧结过程中密度随着应力的增加而增大,当加载应力达到40 MPa后,当温度为-3.5和-7.9℃时冰样密度不再增加,冰样最终烧结密度分别为0.917和0.905 g/cm3;而当温度为-12.5和-17.3℃时,冰样密度继续增加,平均密度最大值分别为0.913和0.915 g/cm3。在应力为70和80、100 MPa时,冰样在压力烧结过程中密度随着应力的增加而增大,当加载应力达到设定值后,各温度条件下冰样密度不再增加,冰样最终烧结密度接近0.917 g/cm3(如图7)。

图7 相同应力不同温度条件下冰样密度与烧结应力的关系Fig.7 Relationship between ice density and sintering stress at different temperature

2.2 冰样的最终烧结密度

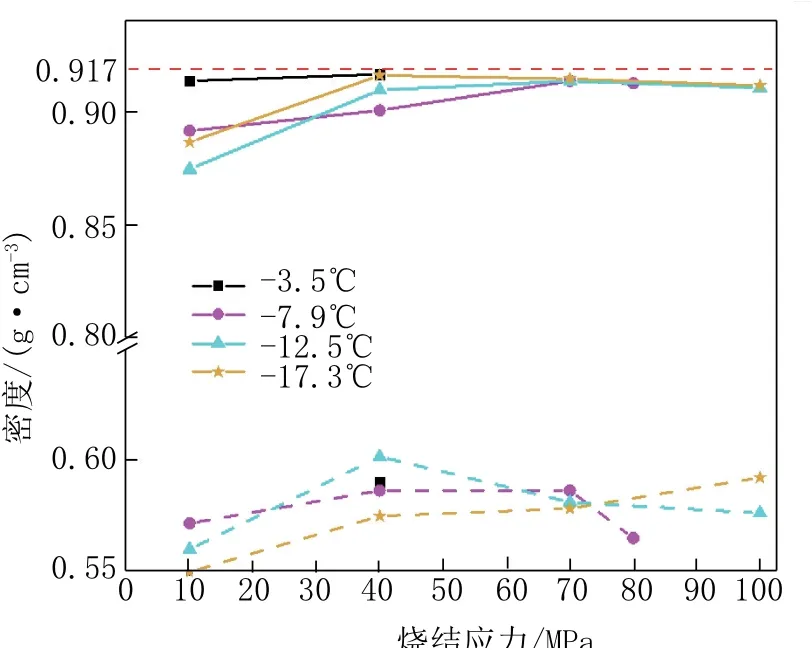

在不同温度和压力条件下,通过压力烧结法制备的冰样最终烧结密度与温度和应力的关系如图8所示。

图8 不同温度和应力条件下冰样的稳定密度值Fig.8 Steady density of the ice sample at different temperature and stress

各组试验的初始雪密度在0.55~0.61 g/cm3之间,图中表明在相同温度和不同应力或相同应力不同温度条件下制备的冰样最终烧结密度对该范围内的初始雪密度无明确关联性,因此本文中所使用的初始雪密度可视为不变量,不探讨其对冰样密度的影响。在低于-3.5℃相同温度条件下,冰样的最终烧结密度随着应力的增加先增大而后保持不变。温度降低时,冰样最终烧结密度从低应力到高应力增加的幅度变大,在温度为-17.3℃、应力为10和40 MPa时,冰样的密度差最大,差值为0.07 g/cm3;在温度为-7.9℃、应力为10和40 MPa时,冰样的密度差值为0.008 g/cm3;当温度为-3.5℃、应力为10和40 MPa时,冰样的密度差最小,仅为0.0004 g/cm3,这可能是由于在近冰融点温度范围内,雪压力烧结的密度演化机制与低温条件时有所不同。

在应力为10 MPa且烧结时间相同时,温度越低制备的冰样最终烧结密度越小,在-17.3和-3.5℃时,冰样最终烧结密度分别为0.843和0.917 g/cm3。在应力为40 MPa且烧结时间相同时,在较低温度-12.5和-17.3℃和近压力融点温度-3.5℃时所制备的冰样最终烧结密度几乎相同,接近0.917 g/cm3,却均高于在-7.9℃温度时所制备的冰样最终烧结密度0.905 g/cm3,这说明在40 MPa应力条件下雪颗粒的可压缩性对温度非常敏感,随着温度的降低,雪颗粒的可压缩性先减小后变大:在本文的试验条件范围内,在-7.9℃时所呈现的可压缩性最小,可能是在此温度条件下雪颗粒在压实过程中形成了骨架,阻碍了雪颗粒进一步密实的可能性;当在-12.5和-17.3℃的较低温度时,雪颗粒可能保持着颗粒状,有利于自适应最大密度空间排布方式(如图9所示,视雪颗粒为球体);而在-3.5℃近压力融点温度时,雪颗粒间有存在液态水膜的可能性,有利于雪颗粒密实。在应力为70 MPa且烧结时间相同时,-7.9、-12.5和-17.3℃温度条件下所制备的冰样最终烧结密度几乎相同接近0.917 g/cm3。在应力为100 MPa且保压时间相同时,-12.5和-17.3℃温度条件下所制备的冰样最终烧结密度几乎相同,接近0.917 g/cm3,因在-7.9℃温度条件下冰样在加载到86 MPa时已达到压力融点,试验过程中应力最大设定为80 MPa,此时冰样密度同样接近0.917 g/cm3。

图9 颗粒状材料空间最密堆积方式Fig.9 The most densely packing mode of granular snow in space

3 结论

本文采用压力烧结法制备小尺寸人工冰样,针对烧结应力和烧结时间对雪压力烧结过程中的密度演化和冰样最终烧结密度的影响进行了系统性的实验研究,得出如下结论:

(1)烧结温度与时间相同情况下,冰样的最终烧结密度会随着应力的增大而增大且当应力超过一定临界值后,冰样密度保持不变。-7.9℃温度时的应力临界值为70 MPa;-12.5℃温度以下的应力临界值为40 MPa;-3.5℃的应力临界值不在本文的实验条件范围内。不同温度和应力条件下制备冰样所能获得的最终烧结密度不同,在-7.9℃以下、10 MPa或者-7.9℃、40 MPa条件下所能制备的冰样密度通常无法达到0.917 g/cm3。

(2)烧结应力与时间相同的情况下,不同温度条件下冰样在压力烧结过程中的密度与施加的应力有关,应力为10 MPa时,温度越低制备的冰样密度越小;应力为40 MPa时,雪颗粒的可压缩性对温度较为敏感,随着温度的降低,雪颗粒的可压缩性先减小后增大,即冰样密度先减小后增大;当应力超过70 MPa时,冰样最终烧结密度大小相近,约为0.917 g/cm3。

(3)制备密度为0.917 g/cm3冰样所需的时间与温度和应力条件有关,在-3.5℃和10 MPa应力条件下所需的时间最长为60 min;在40~100 MPa应力下,不同温度条件下所需的时间在10~20 min;在-3.5℃温度和40 MPa应力条件下所需的时间最短,为10 min。

(4)通过压力烧结法制备小尺寸人工冰样时,可以根据实验室设备具备的温度条件和加载能力,选择低应力10 MPa、近冰融点温度-3.5℃、在较长时间60 min条件下或在高应力40~100 MPa、低温度-7.9~-17.3℃、在较短时间20 min条件下制备最终密度为0.917 g/cm3的人工冰样。