超声振动玉米秸秆成型燃料密度和松弛密度影响因素分析

2021-09-25周桂霞李文涛

马 超,周桂霞,李文涛,杨 洋

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319;2.堪萨斯州立大学 生物与农业工程系,美国 堪萨斯州 曼哈顿 66502)

0 引言

农作物秸秆通常松散程度高、堆积密度较低,给收集、运输、储存和应用带来一定的困难,同时秸秆中的木质素等高分子聚合物具有物理和化学抗降解屏障特性,在制备成型燃料时细胞壁组分很难被充分利用[1],导致生物质成型燃料的机械强度和能量密度偏低。传统成型过程机器磨损大、能耗高,针对这一弊端,利用超声压缩技术可使生物质在常温、低压力和无添加剂条件下,通过超声振子的高频振动迅速增大生物质密度[2-4]。本文选择玉米秸秆含水率、成型压力和超声波电源功率3个影响因素在超声波辅助下成型,研究其对燃料密度和松弛密度的变化规律。

1 试验材料与方法

1.1 试验材料

试验材料为玉米秸秆,用秸秆粉碎机将玉米秸秆粉碎、过筛成粒直径为1.0~1.5 mm,利用干燥箱在105 ℃下进行烘干24 h,加入适量蒸馏水,以干基调配其含水率为6%、8%、10%、12%和14%备用。

1.2 试验方法

取1.5 g不同含水率的原料,装入模具在成型压力分别为138 kPa、207 kPa、276 kPa、345 kPa和414 kPa,超声波电源功率为0%、20%、40%、60%和80%条件下进行压缩成型。成型燃料制备完成时由数据采集系统记录成型燃料的高度和直径,随机选择3块燃料利用数字天平分别测量其质量,分别计算各自的成型密度,最终结果取3次密度的平均值。松弛密度为室内常温条件下保存24 h和48 h,然后用电子天平测量出样品质量,用游标卡尺测量成型燃料的高度和直径,通过横截面积和高度计算体积,最后计算松弛密度,取3次平均值。

2 试验结果与分析

2.1 秸秆含水率对燃料密度和松弛密度的影响

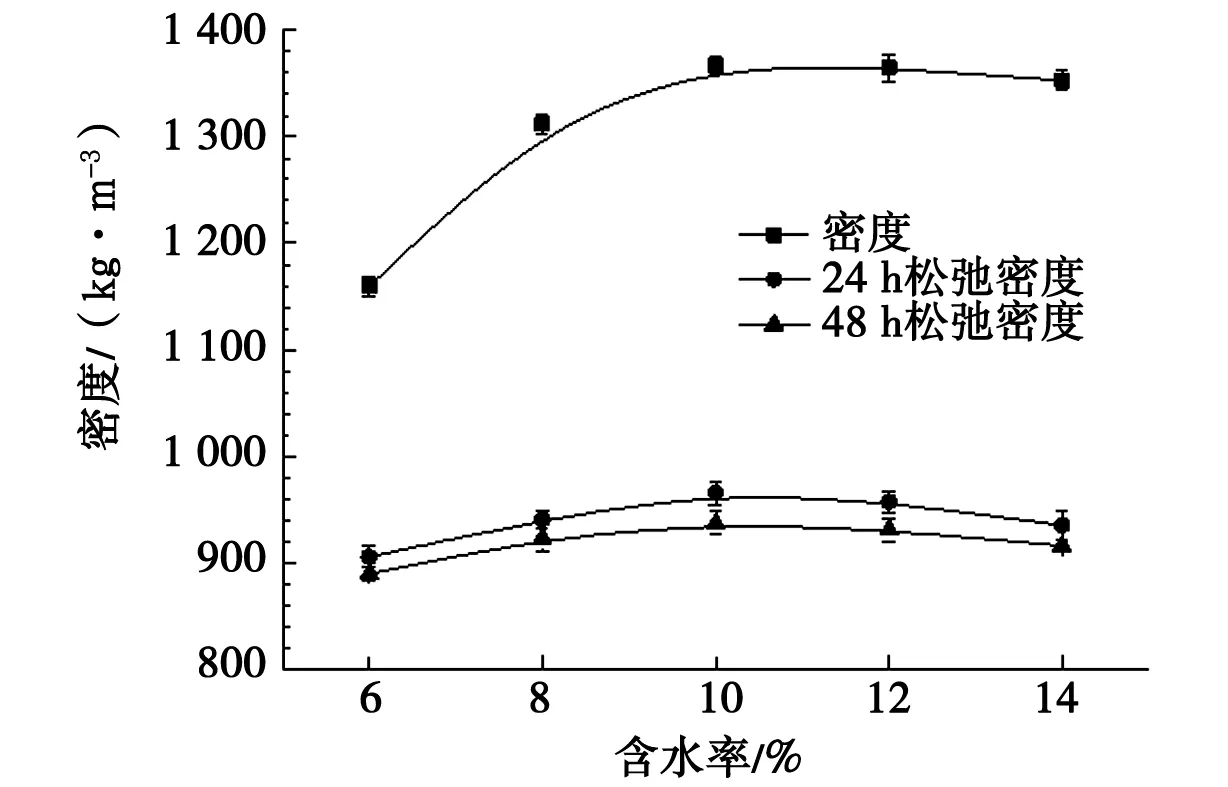

图1为不同含水率在粒径1.0~1.5 mm、成型压力345 kPa、超声波电源功率40%和压缩时间70 s条件下获得成型燃料密度和松弛密度。由图可见随着玉米秸秆原料含水率的增加,密度和松弛密度呈现先增加后降低趋势。含水率为6%时燃料密度最低,仅为1 159.65 kg·m-3,含水率10%时成型燃料密度最高为1 367.28 kg·m-3,比6%时的密度提高了17.9%,含水率14%时密度为1 353.00 kg·m-3,虽然密度下降,仍高于6%时的密度,可见含水率对密度的影响较大。24 h和48 h的松弛密度具有基本相同的变化规律,均呈现先增加后减少的趋势,但幅度远低于密度的变化。松弛密度在含水率10%时达到最高值,24 h和48 h的松弛密度分别为965.32 kg·m-3和936.66 kg·m-3,与密度相比分别降低了16.76%和19.23%。导致密度和松弛密度变化的主要原因是原料水分的差异,适宜的水分在成型过程中能起到有效的润滑作用,减少原料粒子之间的摩擦力,增强粒子之间的流动性,能加强生物质粒子之间的机械嵌合,同时还能与原料中的糖类混合形成胶体并起到粘合剂的作用[5-6]。

图1 密度和松弛密度随含水率变化曲线

2.2 成型压力对燃料密度和松弛密度的影响

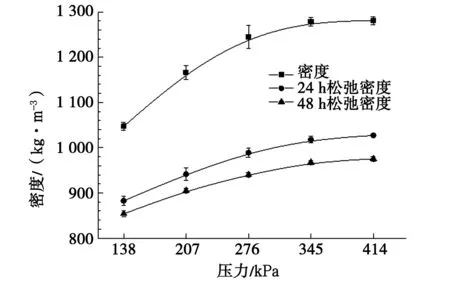

图2为不同成型压力在粒径1.0~1.5 mm、含水率为10%、超声波电源功率40%和压缩时间70 s条件下获得成型燃料密度和松弛密度。由图可见,成型燃料的密度和松弛密度均随着成型压力的提高而增加,燃料密度在138~276 kPa增加速度较快,从1 047.23 kg·m-3增加到1 244.67 kg·m-3,提高了18.85%,而后期缓慢增加,414 kPa时密度为1 280.47 kg·m-3,比345 kPa时的密度仅提高了0.18%,说明达到一定限度后,再增加更大压力也难以有效提高成型燃料的密度。松弛密度随压力的增加幅度小于密度值,最大压力时24 h的松弛密度为1 027.17 kg·m-3,48 h的松弛密度为975.44 kg·m-3,可见压力越大,24 h和48 h的松弛密度差值也就越大,可能是由于超声辅助制备燃料过程中无保压环节,压力越大导致燃料内部的应力也就越大,弹性变形越强,需要较长时间消除内应力[7]。

图2 密度和松弛密度随成型压力变化曲线

2.3 超声波电源功率对燃料密度和松弛密度的影响

图3为不同超声波电源功率在粒径1.0~1.5 mm、成型压力345 kPa、含水率10%和压缩时间90 s条件下获得成型燃料的密度和松弛密度。由图可知随着超声波电源功率的增加,燃料密度和松弛密度均不断提高,超声波电源功率为0%即无超声波辅助时,燃料密度和24 h 、48 h松弛密度最低,分别为978.69 kg·m-3、642.50 kg·m-3和639.22 kg·m-3,超声波电源功率从0%到40%,密度和松弛密度几乎呈线性增加趋势,超声波电源功率40%时密度和松弛密度分别为1 345.44 kg·m-3、1 006.86 kg·m-3和956.65 kg·m-3,与0%相比提高了37.47%、56.71%和49.66%,从40%至60%增加速度有所降低,当超声波电源功率达到80%时,压缩过程中燃料出现“放炮”现象[8],如图4所示,中心部分炭化不能成型。

图4 成型燃料

3 结论

本文研究了在超声辅助成型过程中,原料含水率、成型压力和超声波电源功率对成型燃料密度和松弛密度的影响规律。结果表明,随着原料含水率的增加,燃料的密度和松弛密度先增加后逐渐减小;随着成型压力和超声波电源功率的增加,燃料的密度和松弛密度逐渐增加,但超声波电源功率过大时燃料内部易炭化。

(03)