我国铝冶炼企业固体废物的指纹特征及毒性

2021-09-24徐思琪王雪娇卢桂兰黄泽春杨子良

徐思琪, 王雪娇, 陈 平, 卢桂兰, 黄泽春, 杨子良*

1.中国环境科学研究院固体废物污染控制技术研究所, 北京 100012 2.吉林建筑大学市政与环境工程学院, 吉林 长春 130118

我国是有色金属生产大国,2019年金属铝总产量高达 4 229×104t,稳居世界首位[1]. 在我国,金属铝的生产方式分为电解铝和再生铝两种,其中电解铝产量约占金属铝总产量的82.9%[2-5].

铝冶炼及铝制品生产行业所产生的不同类型的固体废物中存在不同的特征物质或特征污染物,其中,特征物质有助于分析固体废物属性和判别其来源,可对固体废物管理提供依据. 氟化物和氮化铝(AlN)是铝冶炼行业固体废物的特征污染物,戴翔等[6]研究了二次铝灰的氟化物浸出毒性,与GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》中规定的100 mg/L相比,超标率为100%,80%的样品中氟化物浸出毒性超过500 mg/L,20%的样品氟化物浸出毒性超过 1 500 mg/L. Lv等[7]研究发现,含23%氮化铝的二次铝灰在常温下与水反应可释放有毒有害气体——氨气.

电解铝和再生铝生产的主要目的是得到金属铝液. 电解铝以氧化铝、冰晶石为原辅料,在950 ℃左右的高温下将氧化铝电解成铝液[8-10]. 再生铝以废铝为主要原料,以精炼剂[11]等为辅料,在750 ℃左右的条件下熔融得到铝液. 铝制品生产企业对铝液(或铝液冷却铸成的铝锭)进行合金化[1]、精炼等加工工艺,生产铝制品[12].

铝冶炼及铝灰加工过程中产生大量的固体废物:电解铝生产过程中主要产生电解槽浮渣、大修渣、残阳极等固体废物[13];再生铝生产过程中主要产生废铝原料中混入的杂物及除尘设施收集的熔炼和精炼烟尘;铝液(或铝液冷却铸成的铝锭)加工过程主要产生铝灰;对铝灰进行炒灰等操作,回收金属铝的过程产生二次铝灰. 研究显示,每生产 1 000 kg铝制品,平均产生15~25 kg铝渣废物[14]. 全球每年产生4×109kg一次铝灰、1×109kg二次铝灰[15].

固体废物的利用处置是制约铝行业发展的主要问题之一. 近年来,我国多地陆续发现非法利用和处置大修渣、铝灰(二次铝灰)等造成环境污染事件[16-18]. 对固体废物的定性是固体废物污染环境事件处理的关键步骤. 欧洲将铝冶炼过程产生的盐渣、浮渣、撇渣等列入危险废物名录[19],我国颁布的《国家危险废物名录(2021年版)》将多种铝行业固废列为危险废物,并将其危险特性分为反应性(reactivity)和毒性(toxicity)两类,其反应性来自固体废物中的金属铝、氮化铝和碳化铝,遇水分别产生氢气、氨气和甲烷等有毒有害气体,毒性主要来自生产过程中的氟化物和重金属残留.

按照《国家危险废物名录(2021年版)》中涵盖的铝冶炼及铝制品行业危险废物类型,该研究对多家相关企业进行采样,采集样品涵盖电解铝企业、再生铝企业和铝灰加工企业的主要固体废物类型,重点分析其指纹物相特征和毒性危险特性特征,以期为相关企业和部门了解铝行业固体废物的特征和环境风险、开展环境管理及相关环境污染事件的处理提供参考.

1 材料与方法

1.1 试验材料

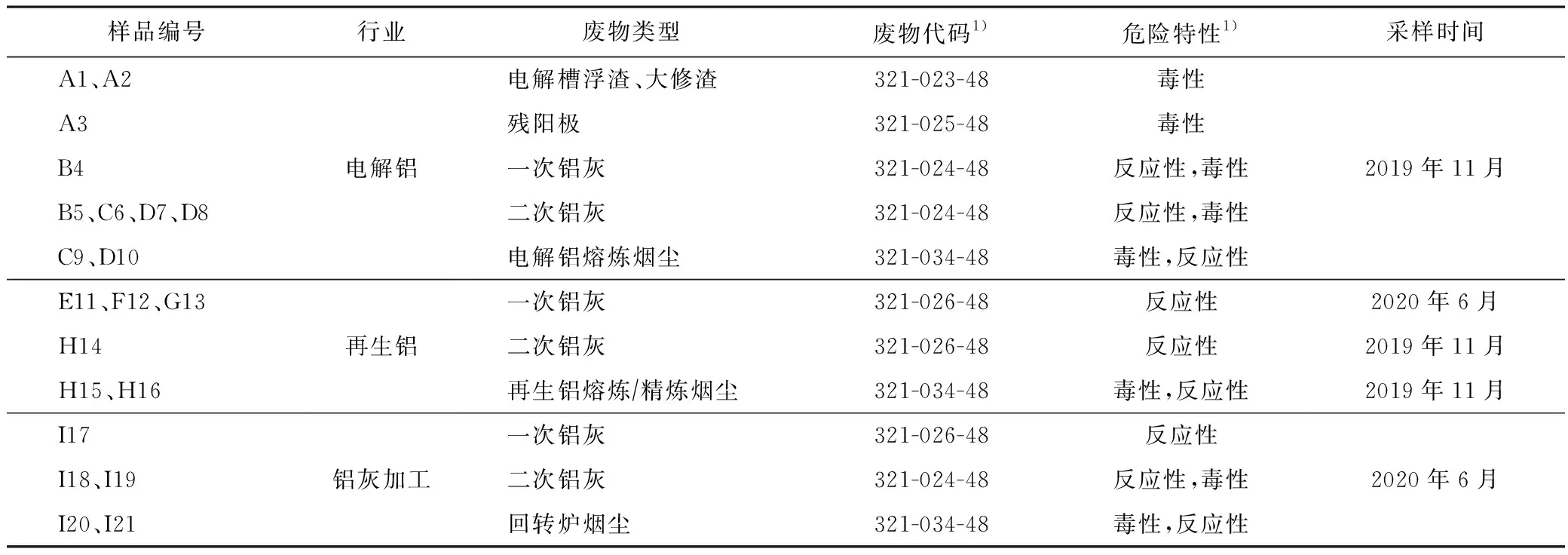

该研究采集的21种铝冶炼固体废物涵盖了我国电解铝、再生铝和铝灰加工三类企业,包括电解铝企业4家(A、B、C、D),再生铝企业4家(E、F、G、H),铝灰加工企业(I)1家,固体废物类型包括电解槽浮渣、大修渣、残阳极、一次铝灰、二次铝灰、铝液熔炼烟尘、再生铝精炼烟尘和炒灰回转炉烟尘等. 现场采样、监测人员均严格按照HJ/T 20—1998《工业固体废物采样制样技术规范》等监测(采样)技术规范的要求进行采样. 具体样品信息见表1,不同厂家的固体废物样品以不同字母标记. 该研究所用硫酸、硝酸试剂厂家为国药集团,规格为优级纯. 纯水取自Millipore制水机,电阻率大于14 MΩ.

表1 试验材料

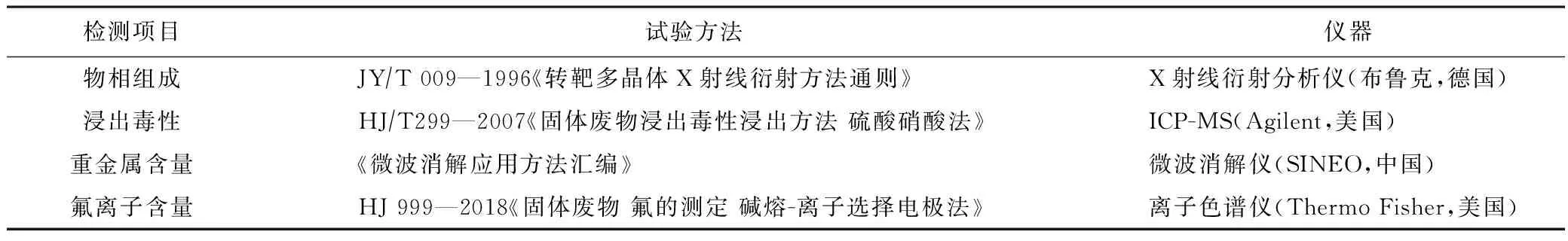

1.2 试验方法

所用检测方法与仪器如表2所示.

表2 试验方法

1.3 质量控制与质量保证

质量控制与质量保证通过加标回收试验进行,添加重金属混合标准样品进行加标回收测定,样品回收率保证在80%~120%之间,满足质量控制要求.

测定重金属含量时,每个样品设置2个平行组,每10个样品增加做2个空白和1~3个加标准物质,并随机抽取一个样品设置3个平行组.

2 结果与讨论

2.1 样品检测结果

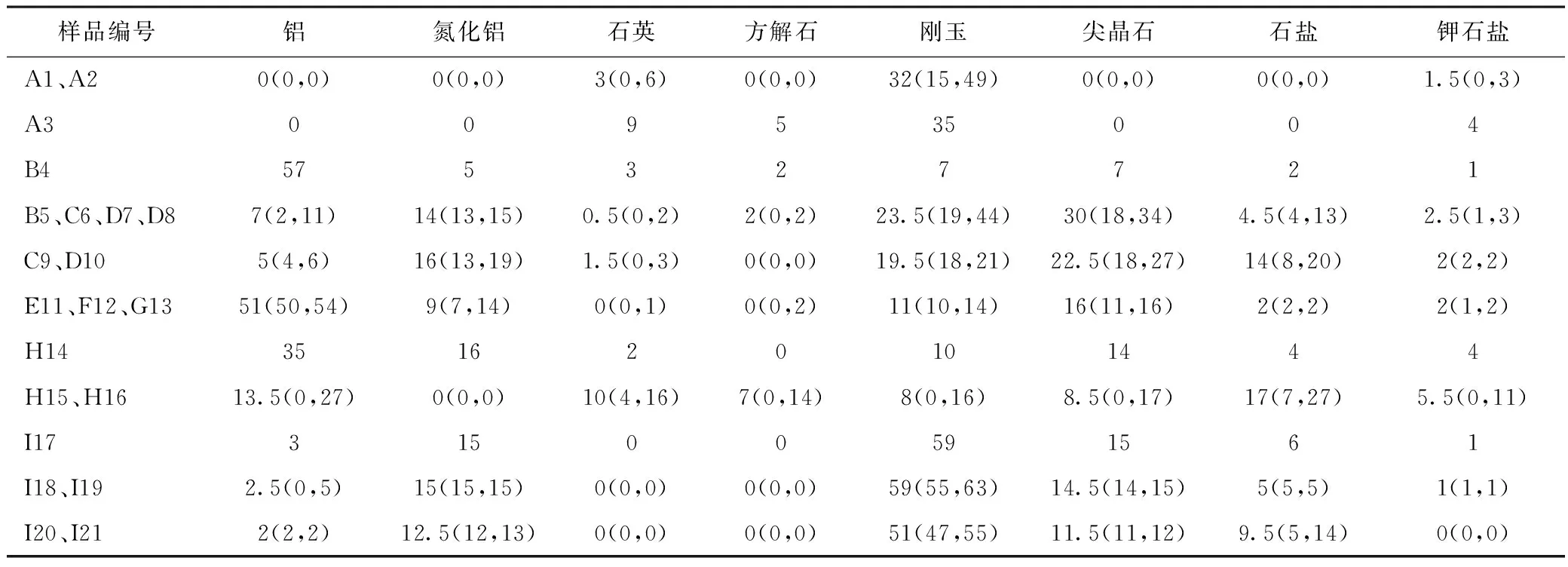

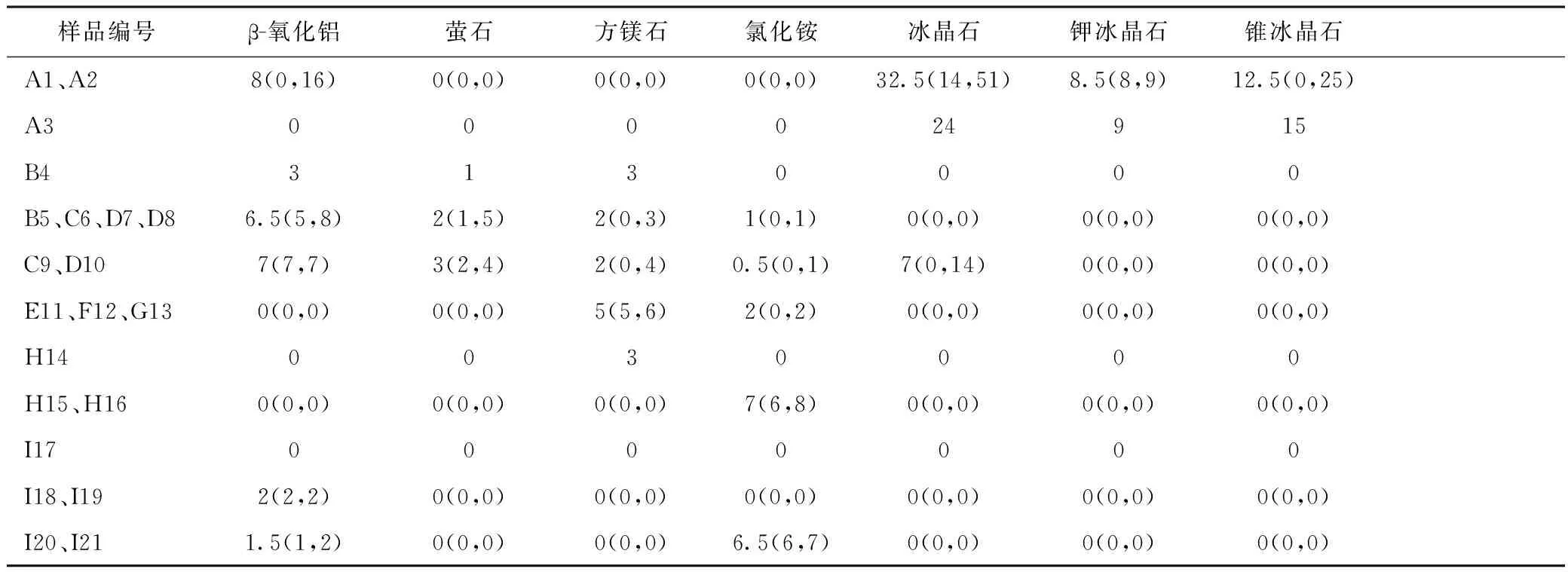

利用XRD技术对样品的衍射图谱进行采集,依据JY/T 009—1996《转靶多晶体X射线衍射方法通则》对物相组成进行分析,结果见表3. 样品中重金属和氟化物的浸出毒性见表4. 样品的重金属和氟化物含量见表5.

表3 物相组成检测结果

续表3 %

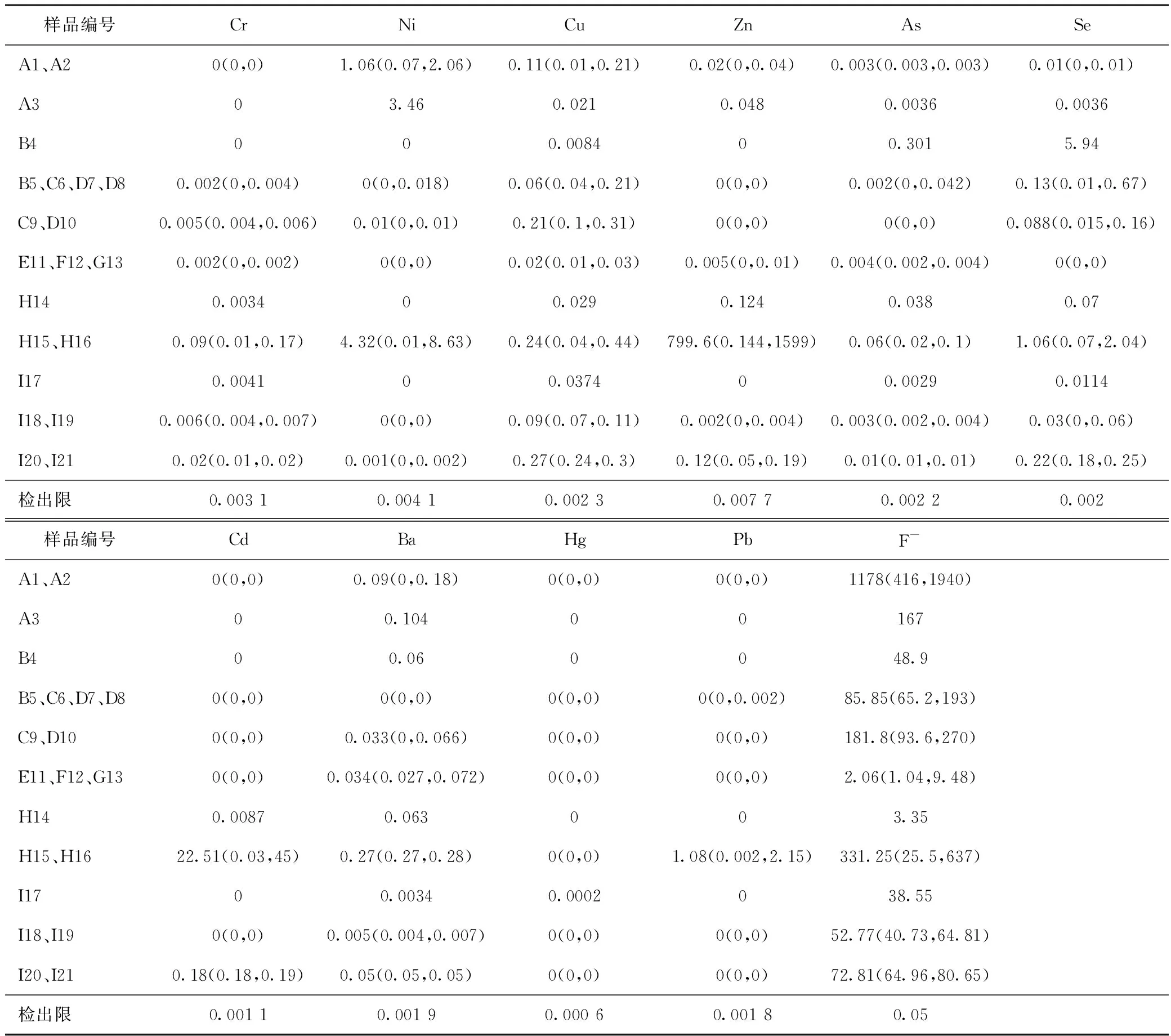

表4 重金属和氟化物的浸出毒性

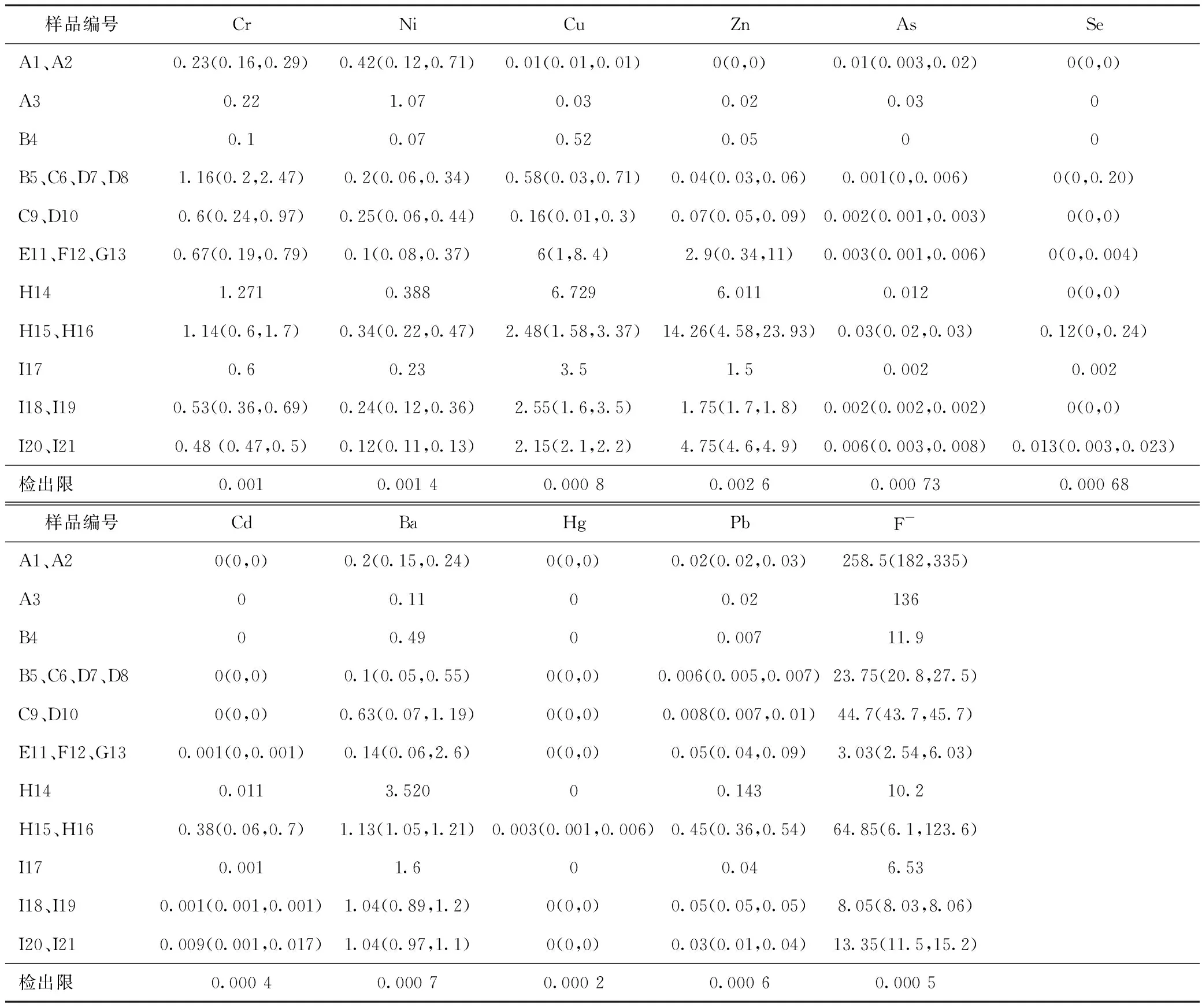

表5 重金属和氟化物的含量

2.2 氟化物浸出毒性分析

铝冶炼企业产生的氟化物主要存在于固体废物和烟气中[20-22],烟气中氟化物主要成分是HF,其次是CF4和SiF4等;固体废物中氟化物包括氟粉尘、冰晶石类物质、氟化铝、氟化钠、氟化钙等.

电解铝企业固体废物的氟化物含量普遍高于再生铝企业. 电解铝生产过程中,冰晶石和一些氟化盐是工艺流程所必需的添加剂,冰晶石中富含54.30%净重的氟[23],而再生铝生产过程中冰晶石不是必需的,因此电解铝企业固废中氟化物含量更高.

GB 5085.3—2007规定浸出液中无机氟化物的限值为100 mg/L,该研究中电解铝、再生铝和铝灰加工企业固体废物的超标率分别为60%、17%和0%. 电解铝企业废物中,电解铝生产过程产生废物(电解槽浮渣、大修渣和残阳极)的氟化物浸出毒性高于铝液熔炼过程. 其中,电解铝生产过程中产生废物的浸出毒性平均值为841 mg/L,超标率为100%,超标样数为3份;一次铝灰样品的浸出毒性平均值为48.9 mg/L;二次铝灰样品的浸出毒性平均值为107.5 mg/L,超标率为50%,超标样数为2份;烟尘样品的浸出毒性平均值为181.8 mg/L,超标率为50%,超标样数为2份. 可见,固体废物中氟化物的含量随着工艺流程的推进而降低. 电解铝生产过程处于流程前端,产生的废物(电解槽浮渣、大修渣和残阳极)中均含有铝土矿、冰晶石等生产原料,其中冰晶石本身的氟含量高,因此浸出毒性大. 随着工艺流程推进,铝灰、烟尘中的氟化物主要是铝液中夹带的杂质,氟化物含量和浸出毒性显著降低. Liu等[24]研究显示,残阳极主要物相为石墨、氟化钠和冰晶石,氟含量为9.86%,与笔者得到的残阳极氟含量为13.6%的结果相近.

另外,二次铝灰中氟化物浸出毒性高于一次铝灰,可能原因是:①二次铝灰为一次铝灰经炒灰回收金属铝后产生的,在金属铝含量降低后,其他物质的含量相对升高;②在炒灰过程中通常会加入含氟的精炼剂,Tenorio等[25]研究发现,回收废铝时,氟化物作为精炼剂可以提高铝的融解速率和融解程度. 该研究中I企业在一次铝灰提铝过程中使用了氯化钠[26]、氟硅酸钠和碳酸钙等作为精炼剂.

2.3 重金属浸出毒性分析

该研究所检测的21个样品的重金属浸出毒性总体不高,这与梁学民等[27]对大修渣等废物重金属浸出毒性的检测结果以及王开等[28]对二次铝灰根据HJ/T 300—2007《固体废物浸出毒性浸出方法 醋酸缓冲溶液法》进行重金属浸出毒性检测结果基本一致,说明多数铝冶炼行业固体废物中重金属浸出毒性并非主要的环境影响因素,但样品B4(电解铝企业一次铝灰)的Se元素存在超标,样品H16(再生铝企业精炼烟尘)的Ni、Zn、Se和Cd 4种元素的浸出毒性均超过GB 5085.3—2007标准限值.

2.4 毒性物质含量分析

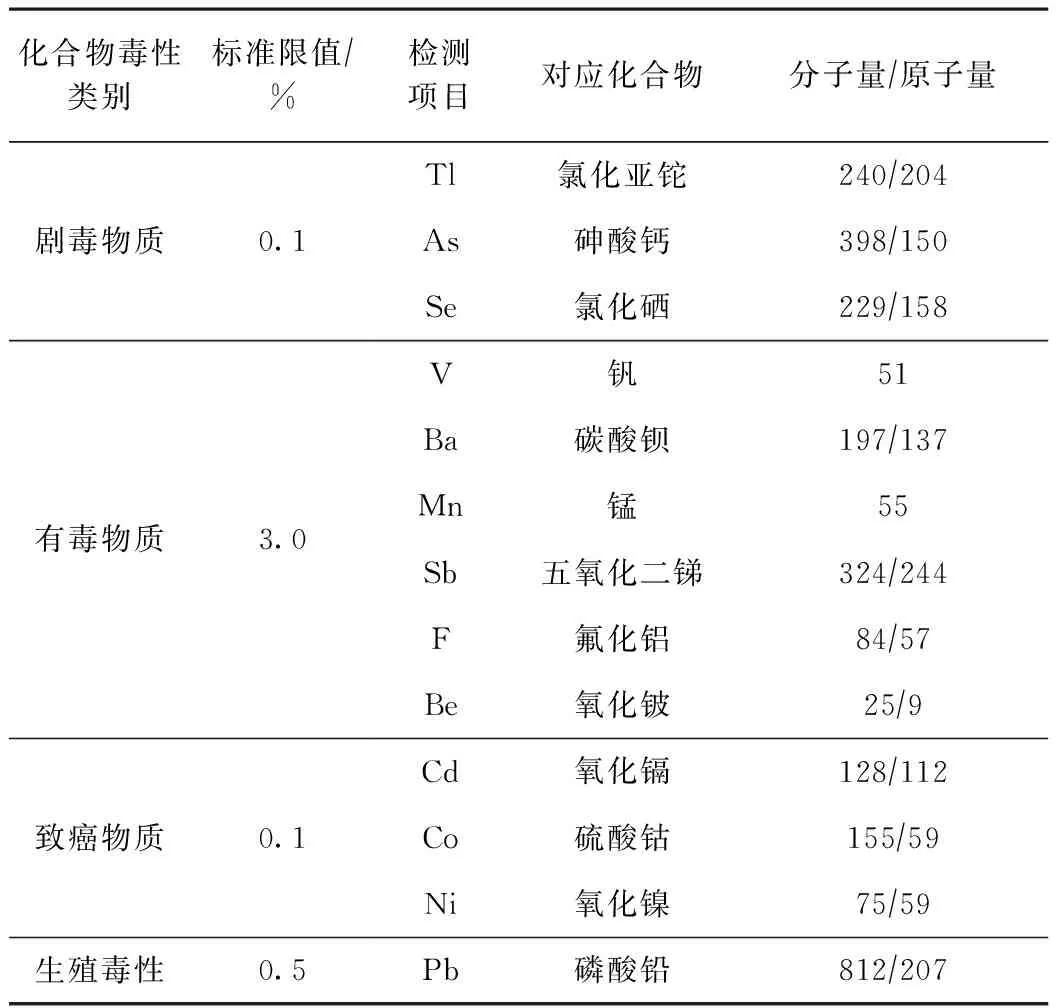

GB 5085.6—2007《危险废物鉴别标准 毒性物质含量鉴别》规定,当固体废物符合以下标准之一时则属于危险废物:剧毒物质总含量≥0.1%;有毒物质总含量≥3%;致癌性物质总含量≥0.1%;致突变性物质总含量≥0.1%;生殖毒性物质总含量≥0.5%,或累计毒性物质与标准值的比值≥1. 该研究对铝行业废物的剧毒、有毒、致癌、生殖毒性和累计毒性进行分析,根据产生工艺,氟化物以氟化铝计,镍、镉以氧化镍、氧化镉计,其他重金属依据最不利原则,以分子量最大且鉴别标准值最低的化合物进行毒性物质含量计算,化合物选择情况见表6,毒性物质含量计算结果见表7.

表6 毒性化合物的选择

表7 毒性物质含量计算

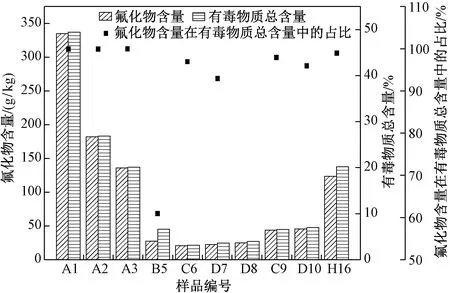

该研究中76.2%的样品存在累计毒性物质与标准值的比值≥1,超标样数为16份,分别为电解铝生产过程废物(A1、A2、A3)、电解铝企业二次铝灰(B5、C6、D7、D8)、电解铝熔炼烟尘(C9、D10)、再生铝一次铝灰(G13)、再生铝二次铝灰(H14)、再生铝熔炼精炼烟尘(H15、H16)、铝灰加工企业二次铝灰(I18)和回转炉烟尘(I20、I21). 其中,有10个样品有毒物质总量超过≥3%;3个样品有毒物质总量超标,同时致癌物质总量≥0.1%. 所有样品有毒物质超标率为47.6%,致癌物质超标率为14.3%. 在3个致癌物质超标的样品(A1电解槽浮渣、A3残阳极和H16再生铝精炼烟尘)中Cd和Ni的含量较高. 样品中氟化物是有毒物质的主要来源,图1为有毒物质总含量超标样品中氟化物与有毒物质总含量之间的关系,可见二者密切相关(R=0.917).

图1 氟化物对有毒物质总含量的影响Fig.1 Effect of fluorides on total toxic substance content

2.5 铝冶炼行业固体废物的指纹物相分析

铝冶炼企业废物的主要物相组成为金属铝、氮化铝、氧化铝和冰晶石等. 在电解铝和再生铝工艺的一次铝灰中,金属铝平均含量分别为57.00%和51.67%,明显高于二次铝灰中的6.75%和35.00%. 二次铝灰中氮化铝含量为10%~20%,氮化铝遇水易生成氨气,如果氮化铝含量按照10%计算,每kg铝灰理论上可生成41 g氨气,对环境和周边人群有潜在的危害. 氧化铝和氮化铝主要是铝液分别与氧气和氮气接触生成[29-30].

冰晶石类物质作为电解过程所需熔剂,其在电解槽浮渣、大修渣、残阳极中的物相含量高于其他类型废物,其中冰晶石含量分别为14%、51%和24%,锥冰晶石含量分别为25%、0%和15%. Dyachenko等[31]分析了某电解铝厂含氟固废中冰晶石类物质的含量,其中冰晶石为25.08%,锥冰晶石为4.73%,与笔者所得结果接近. 除电解槽浮渣、大修渣、残阳极外,冰晶石物相仅在电解铝熔炼炉烟尘中出现,其他样品均未检出冰晶石类物相,这是由于随着工艺流程的进行,大部分残留在铝液中的冰晶石发生了电离分解,极少量未分解的冰晶石可能由于含量低或结晶度差等原因无法通过XRD检测到.

另外,由于电解铝与再生铝工艺在原料和工艺流程上的差异,导致其产生固体废物的物相组成也存在显著区别. 再生铝工艺废物中不含β-氧化铝物相,而电解铝工业废物中普遍含有该物相(P=0.016). β-氧化铝是由Na2O和Al2O3组合而成的化合物,可在高温状态下由Al2O3和含Na元素的物质反应生成,电解铝生产原辅料及基体材料中存在上述物质,而再生铝原料使用的是废铝,从而导致上述现象的发生.

在判断来源不明的铝行业固体废物时,冰晶石可作为判别铝冶炼行业固废产生位置的特征物相,冰晶石含量高的固体废物应产生于电解过程,而非熔炼或精炼过程,如电解槽阴极内衬维修、更换产生的废渣(大修渣)和电解铝生产过程产生的炭渣. β-氧化铝可作为电解铝工艺固体废物的特征物相,再生铝行业铝灰中不存在该物质.

3 结论

a) 在铝灰相关环境污染事件处理过程中,金属铝、氮化铝、β-氧化铝、冰晶石类物质可作为指纹物相,用于定性固体废物的来源. 电解铝生产过程产生的废物(电解槽浮渣、大修渣、残阳极)不含金属铝和氮化铝,冰晶石类物相含量高. 二次铝灰中不含冰晶石,氮化铝含量一般为10%~20%,其中电解铝相关的二次铝灰中含有β-氧化铝,而再生铝相关的二次铝灰中不含β-氧化铝.

b) 铝冶炼行业固废的环境风险主要来自氟化物、金属铝、氮化铝、重金属,主要危险特性为毒性和反应性. 就毒性而言,电解铝生产企业的电解槽浮渣、大修渣、残阳极样品氟化物浸出毒性均超过GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》规定限值;60%的电解铝及相关制品生产企业二次铝灰样品氟化物浸出毒性超标;17%的再生铝及相关制品生产企业二次铝灰氟化物浸出毒性超标. 76%的样品毒性物质含量超过GB 5085.6—2007《危险废物鉴别标准 毒性物质含量鉴别》,主要贡献来自氟化物.

c) 电解铝企业废物中,氟化物含量随着工艺流程的推进而降低,电解铝生产过程处于流程前端,产生的废物(如电解槽浮渣、大修渣和残阳极)中氟含量高. 随着工艺流程推进,铝灰、烟尘中的氟化物主要是铝液中夹带的杂质,氟化物含量和浸出毒性显著降低,但二次铝灰中氟化物含量仍超过GB 5085.6—2007《危险废物鉴别标准 毒性物质含量鉴别》.

d) 电解铝及相关制品生产企业的二次铝灰中氟化物含量、浸出毒性显著高于再生铝及相关制品生产企业的二次铝灰(P<0.05),铝灰加工企业二次铝灰的氟化物含量和浸出毒性取决于其来源及加工过程是否使用含氟化物的精炼剂.