某核电站热试期间堆芯上栅格板嵌入件腐蚀原因分析

2021-09-24董洪全马大海

董洪全 马大海 李 克

(阳江核电有限公司,广东 阳江 529500)

0 引言

如图1所示,某核电站堆芯上栅格板为反应堆燃料组件提供定位,其边缘开有4个定位键槽,每个键槽左右两侧装有嵌入件,嵌入件表面堆焊钴基合金。在热试后检查发现嵌入件表面的钴基合金出现多处损伤,损伤以凹坑和擦痕的形式呈现,并存在黑色残留物。对损伤部位放大观察(如图2所示),发现损伤呈现较为典型的局部腐蚀形貌。本文从嵌入件及腐蚀部位、腐蚀产物方面展开分析。

图2 嵌入件腐蚀缺陷形貌(50×)

1 失效分析

核电在嵌入件基体上堆焊有钴基合金,其磨性和耐腐蚀性能优异[1,2],为了探究嵌入件表面腐蚀原因,本文进行了成分测试、金相试验、硬度检验、SEM和能谱分析等实验测试。

1.1 成分分析

本文对距熔合线5mm处焊缝横截面合金成分进行了分析,如表1所示,堆焊层纵向表面合金成分符合RCC-M MC1350规范要求。

表1 距熔合线5mm处堆焊层化学成分检验结果(wt%)

对见证件进行SEM微观分析,图3为距熔合线5 mm处纵向横截面的SEM形貌,其结果表明各主要合金元素分布均匀,未发现明显偏析现象。

图3 距熔合线5 mm处纵向表面的SEM面扫描结果(500×)(a:焊缝表面形貌;b:焊缝表面Fe分布;c:焊缝表面Cr分布;d:焊缝表面Co分布;e:焊缝表面C分布;f:焊缝表面W分布)

1.2 硬度测试

对堆焊层进行洛氏硬度测试,结果如表2所示。其硬度符合RCC- M MC1280标准,

表2 距熔合线5mm处纵向试样表面的硬度检验结果

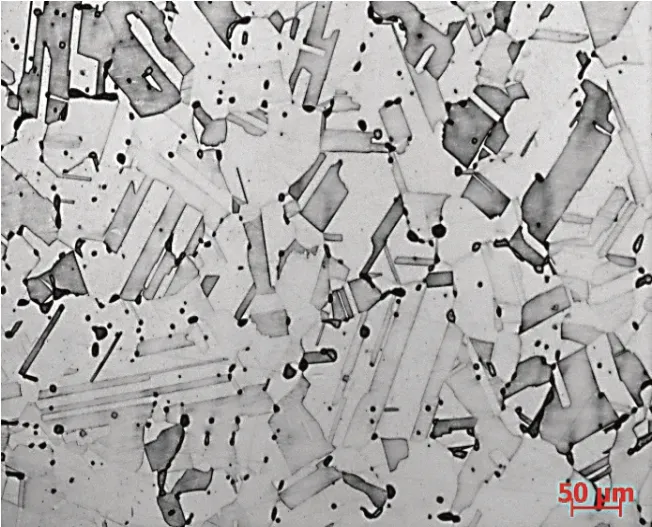

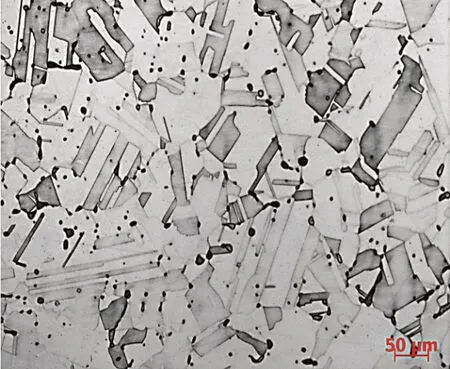

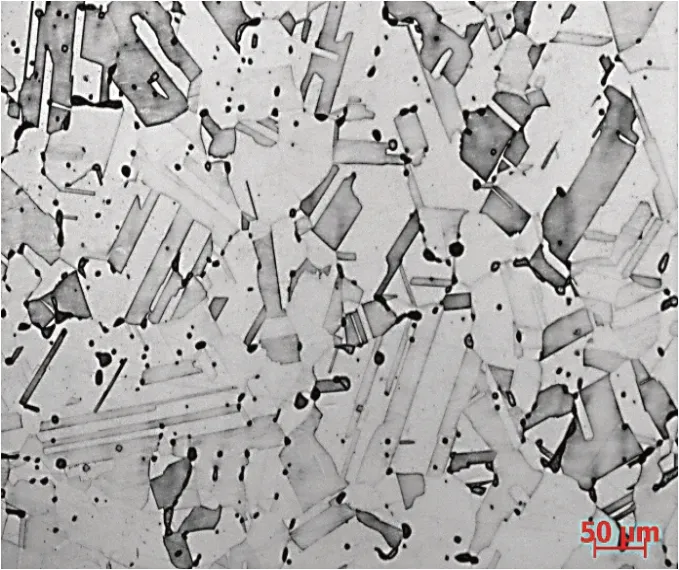

1.3 金相分析

对样品进行金相分析,图4为嵌入件母材组织形貌,表明基体母材为孪晶奥氏体组织,晶粒度为4~5级,未见异常。图5为熔合区组织形貌,可以看出堆焊层单层厚度约1.8mm,熔合区晶粒粗大,发生碳迁移现象,为正常焊接组织,未见异常;图6为距熔合线5mm处焊缝横截面组织形貌,可以看出堆焊层纵向截面焊缝组织为铸态奥氏体,未见异常;综上所示,焊缝组织未发现偏析、夹渣、微裂纹和未融合等缺陷,未见异常。

图4 螺栓绝缘套筒示意图

图4 嵌入件母材组织形貌

图5 堆焊熔合区组织形貌

图6 距熔合线5mm处焊缝横截面组织形貌

1.4 残留物的微观分析

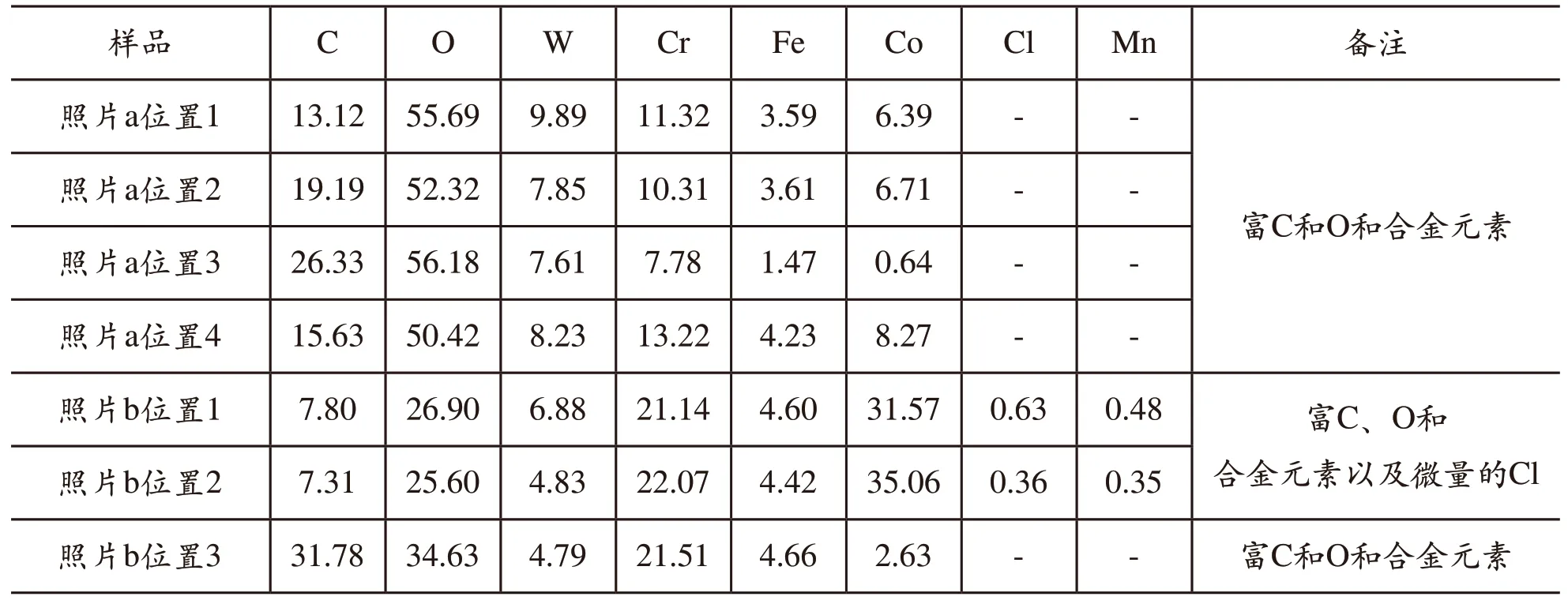

对嵌入件表面的黑色残留物进行SEM微观分析,残留物的微观形貌如图7所示。如表3所示,残留物中除W、Cr、Co等元素外,还有微量的Cl元素。

表3 不同残留物(垢样)中主要合金元素成分(wt%)

图7 残留物的微观形貌(1000×)

残留物中Cl元素为外来元素,依据其运行工况和安装环境分析[3],可能是在装配过程中引入的。经调查,装配过程使用了润滑油,则对涂抹的同类型润滑油进行检测,结果表明润滑油中含有氯元素(如表4所示)。

表4 润滑剂S、Cl、F元素检测结果

2 结果与讨论

样品的化学成分、金相结构、硬度均符合规范要求,SEM检查表明各主要合金元素分布均匀,未发现明显偏析现象,但在腐蚀产物的SEM和能谱分析检查中发现了氯元素,且分析证明其来自装配过程中使用的润滑剂。同时,对嵌入件与定位销之间的装配尺寸进行测量,发现嵌入件与导向销之间的大部分缝隙尺寸恰好在缝隙腐蚀敏感缝宽(0.025~0.1mm)的范围内[4],而嵌入件表面堆焊层使用的是Stellite 6钴基合金,其对缝隙腐蚀敏感,进而润滑剂中的氯元素增加了缝隙腐蚀的发生倾向。

在热试条件下,堆内构件因激励源作用产生的流致振动较为严重,当缝隙中积聚一定的杂质颗粒和氧化物颗粒,振动摩擦将导致微粒破坏Stellite 6合金的钝化膜,使缝隙腐蚀的腐蚀速率增加。

综上所述,导致嵌入件在热试中发生腐蚀可能由安装缝隙、润滑剂带来的氯离子和振动三个因素共同作用的结果。

3 结语

(1)导致堆内构件中嵌入件发生腐蚀的原因是它与导向销之间的大部分缝隙尺寸恰在缝隙腐蚀敏感缝宽(0.025~0.1mm)的范围内,且在氯离子和摩擦的作用下发生了缝隙腐蚀;

(2)在设备安装过程中,应严格控制外来元素的引入,尤其是卤素。