炼油装置腐蚀监测技术应用

2021-09-24郭雷

郭 雷

(中国石油化工股份有限公司天津分公司炼油部,天津 300270)

0 引言

目前国内炼油装置规模越来越大,满足加工量的原油不断劣质化,变稠、变重、高硫、高酸、高盐,对炼油装置设备造成的腐蚀问题日益突出,对设备运行的稳定性造成严重影响,甚至发生安全事故。因此能够在运行过程中,及时预判和发现腐蚀问题,再通过一些调整方法或预防泄漏手段防止泄漏和事故发生,成为炼油生产过程中的重要工作,需要进行防腐检测和控制的技术探索,思考可以借助哪些技术或者生产工艺提高防腐效果,减少腐蚀影响。

1 炼油装置典型腐蚀类型

1.1 硫化物的腐蚀

原油中的硫化物分为活性硫化物和非活性硫化物,活性硫化物包括硫、硫化氢及硫醇等,这些成分能直接和金属发生作用,非活性硫化物包括硫醚、噻吩等在高温下能分解生产活性硫,总之硫腐蚀就是活性硫的与金属直接作用,与温度有关。

(1)t≤120℃,硫化物未分解,无水情况不发生腐蚀,当含水时,则形成H2S-H2O腐蚀环境;

(2)120℃<t≤240℃,原油中活性硫化物未分解,固对设备腐蚀不严重;

(3)240℃<t≤340℃,硫化物开始分解,生成硫化氢对设备开始腐蚀,并随着温度升高而加重;

(4)340℃<t≤400℃,硫化氢开始分解,所生成的FeS膜具有防止进一步腐蚀作用,但有酸存在时(如盐酸或环烷酸),酸和FeS反应破坏了保护膜,使腐蚀进一步发生;

(5)400℃<t≤430℃,高温硫对设备腐蚀最快;

(6)t>450℃,硫化物近于完全分解,腐蚀速率下降。

1.2 无机盐的腐蚀

原油开采中会带有一部分油田水,经过脱水可以脱除大部分,但仍有少量水分与乳化液悬浮在原油中,这些水分都含有盐类,主要成分是氯化钠、氯化镁和氯化钙,在生产加工过程中,氯化镁、氯化钙很容易受热水解,生成具有强烈腐蚀性的氯化氢,有些部位形成盐酸,造成局部腐蚀严重。

1.3 环烷酸的腐蚀

环烷酸(RCOOH)是石油中一些有机酸总称,腐蚀温度起始于220℃,随温度上升腐蚀逐渐增加,在270~280℃时腐蚀达到最大,温度再提高腐蚀下降,400℃以上没有腐蚀,因为环烷酸已经气化完全。

1.4 氮化物的腐蚀

石油中含氮化合物主要为吡啶、吡咯及其衍生物,在深加工如催化、焦化等装置由于温度高和催化剂作用,分解成氨和氰化氢(HCN),形成铵盐(NH4Cl),造成塔盘或冷换设备管束垢下腐蚀。

上述几种典型原油中腐蚀介质在炼油过程中往往交互作用,形成一系列腐蚀环境。其中最典型的是常减压装置的蒸馏塔顶低温系统存在HCl-H2S-H2O腐蚀环境,由于HCl的促进作用,造成了塔顶换热器接管下、法兰焊缝、出口弯头严重减薄,是腐蚀监控和腐蚀控制的重点。

2 腐蚀监测技术

腐蚀监测技术是应对炼油装置设备腐蚀问题产生的,能实时或周期性检测易腐蚀部位的腐蚀速率。随着技术进步出现了很多优秀方法。

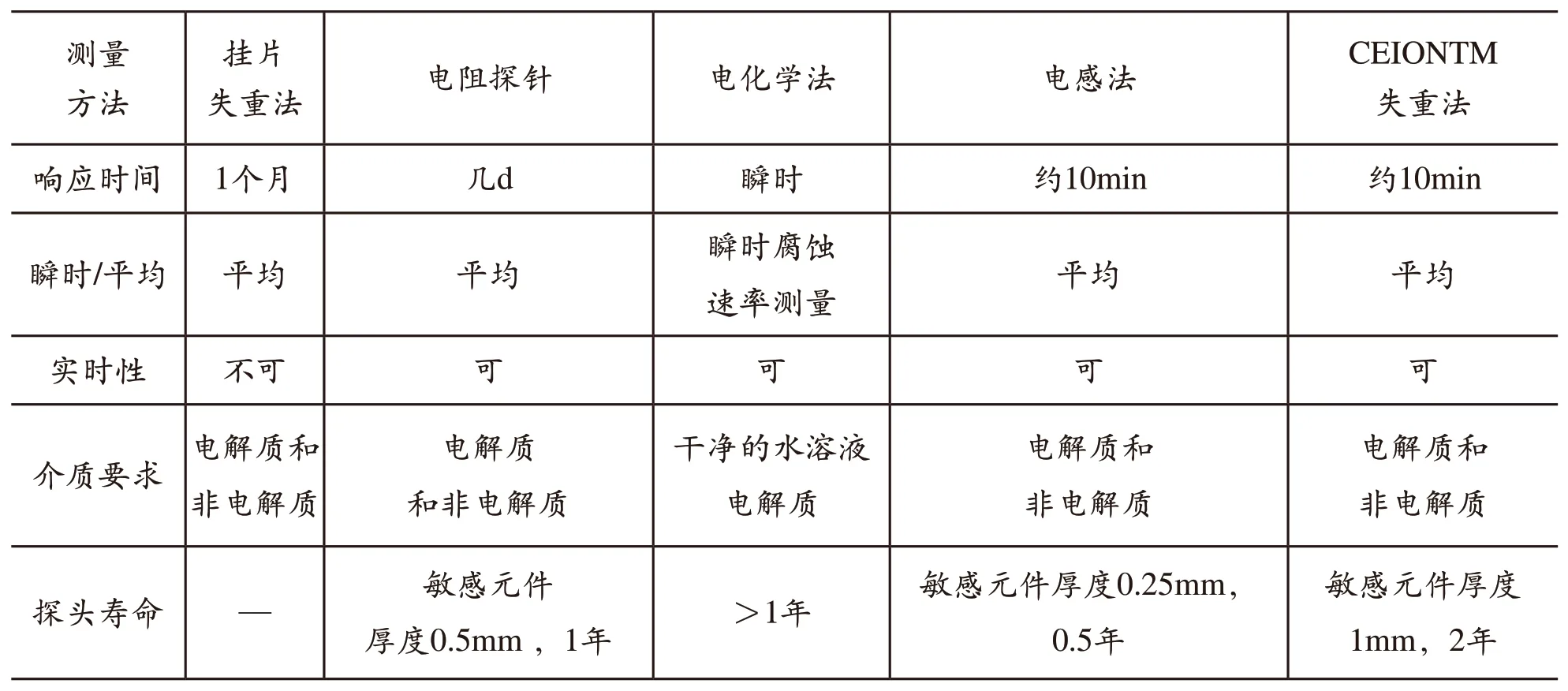

2.1 介质腐蚀速率监测技术

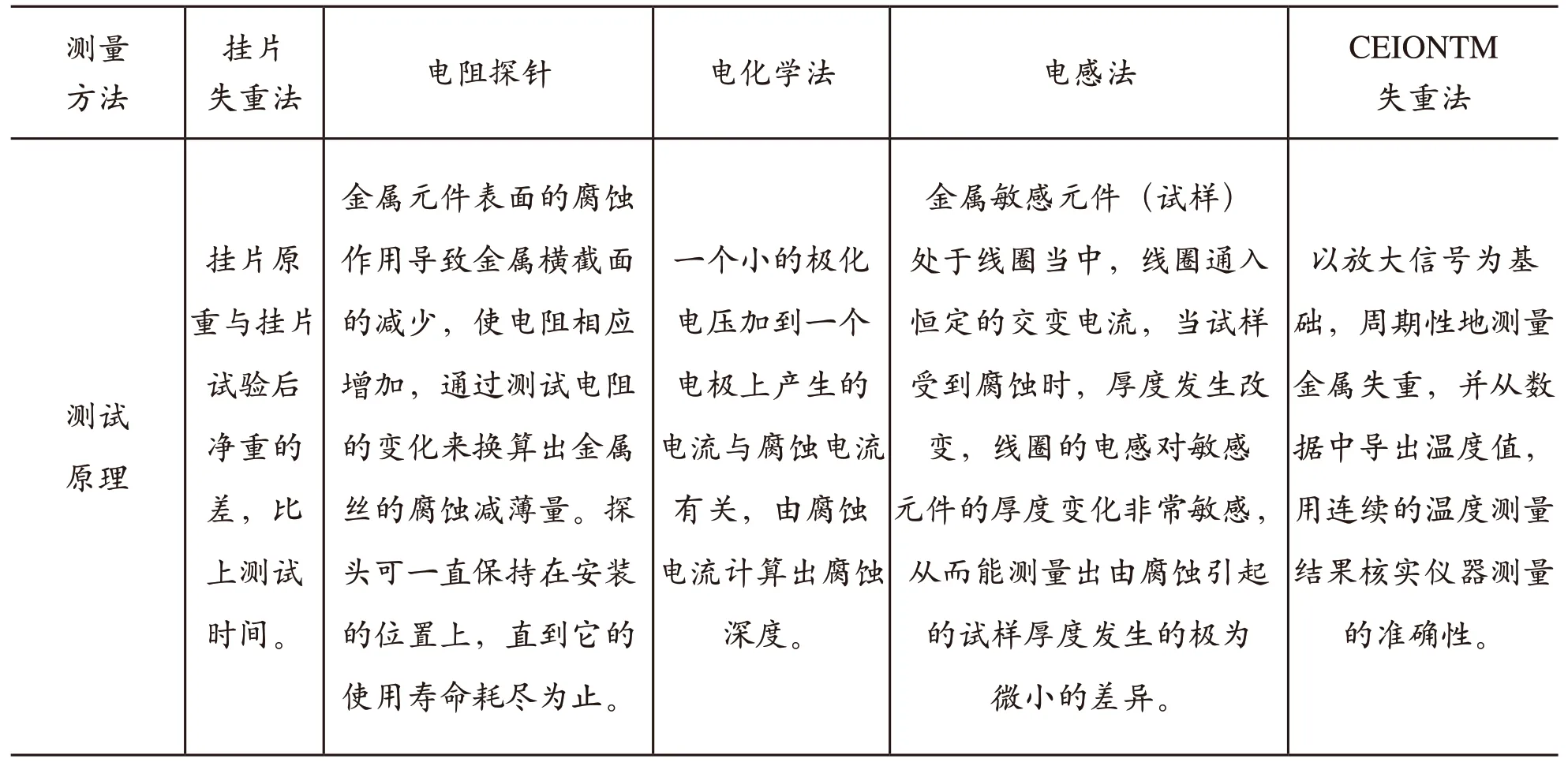

腐蚀介质监测是利用检测探头直接和腐蚀介质接触,反馈介质在设备管道中真实腐蚀速率的技术。技术有多种,主要包括腐蚀挂片法、电阻探针法、电化学法、Microcor电感阻抗法、CEIONTM失重法等。不同的腐蚀监测技术具有各自的优缺点,并依其测量原理的不同而使用于不同的腐蚀监测场合。几种方法的比较如表1所示。

表1 (续)

表1 几种介质腐蚀率检测技术

结论:挂片失重法由于每次取数据需要现场拆装探针,有较大风险,数据人为误差大,目前应用较少;电化学法只适用于水介质,油类乳浊液沾染电极,使测量不能进行,应用有限制;电阻探针高低温部位都能应用,技术基本成熟,但试片表面导电性腐蚀产物使测量结果出现偏差,受温度影响大,数据响应时间稍长,不适用于腐蚀变化快的环境;电感法检测数据灵敏准确,适用环境广泛,目前介质监测采用较多,但探针寿命短极易很快失效更换; CEIONTM失重法也能做到数据灵敏准确,适用环境广泛,但技术资源相对少。

2.2 壁厚监测技术

壁厚监测是对腐蚀部位的设备管道腐蚀减薄情况进行实时数据反馈,以及时发现变化采取措施。这与选点的经验,准确度有很大关系。

2.2.1 基于超声波测厚-高温管线壁厚在线监测

GE通用电气公司的GE Rightrax 壁厚监测系统,高温探头最高检测温度可达350°C,测厚精度0.1mm,厚度范围3~19mm,探头电缆最长5m;低温探头为14个晶片,最高检测温度可达120 °C,测厚精度0.1mm,厚度范围5~100mm,电缆可由高空引至低处,方便定期采集数据。

图1 GE Rightrax 壁厚监测传感器探头

2.2.2 电场式在线壁厚监测-电场矩阵在线腐蚀监测系统

在设备外壁按照一定矩阵方式布置测量电极,把每一个电极间的金属等效为一个电阻,监测区域电极间构成一个电阻矩阵网络,在被监测的设备表面定时施加恒定的低频交流激励电流(AC)。由于外加激励电流的流过,矩阵电阻上就会产生电压降,电极间形成电位差值。由于腐蚀的发生,矩阵电阻增大,那么每一次测量结果与基准电位比较,从而得出矩阵网络电阻的变化量,进一步等效为厚度的变化。电场矩阵壁厚测量原理如图2所示。

图2 电场矩阵壁厚测量原理图

金属电阻的大小除了与厚度有关,还受温度变化的影响,就是电阻率是随温度变化的。在施加的电流回路串接一个与监测设备相同材质的参考试片,与监测区域环境温度相同,将参考试片作为参照的基准,消除温度对测量的影响。

特点:具有直接检测局部典型范围内在役设备的均匀腐蚀、坑蚀、冲蚀的能力。可靠性好,耐高、低温,与被检测区域内的流体无接触,安全性好,与设备寿命相当。测量精度较高,使用寿命长,无后续费用。安装方式灵活,不能焊接的情况下,可以采用压接方式安装。分辨率0.1mm,测量范围2~50mm。

2.2.3 permasense在线壁厚监控技术工作原理

permasense在线壁厚监控技术是利用波导进行双层超声波反射探测壁厚的一种技术,通过发出超声波波导的探头来计算壁厚,可在高温环境下使用,探头通过无线网络传输数据。整个探头由电气元件、压电晶片、金属杆、天线和电池组成,探头和管道表面用螺柱焊接连接(无需耦合剂)。波导杆耐高温原理图如图3所示。

图3 波导杆耐高温原理图

性能:监测最薄厚度为3mm,管壁最厚的厚度50mm,管道可操作温度-30~600℃。数据传送间隔:默认配置是12h,可以由操作工远程调控每个探头,可以由5分钟到几天。监测温度100℃以上时,数据比常温正偏差大。

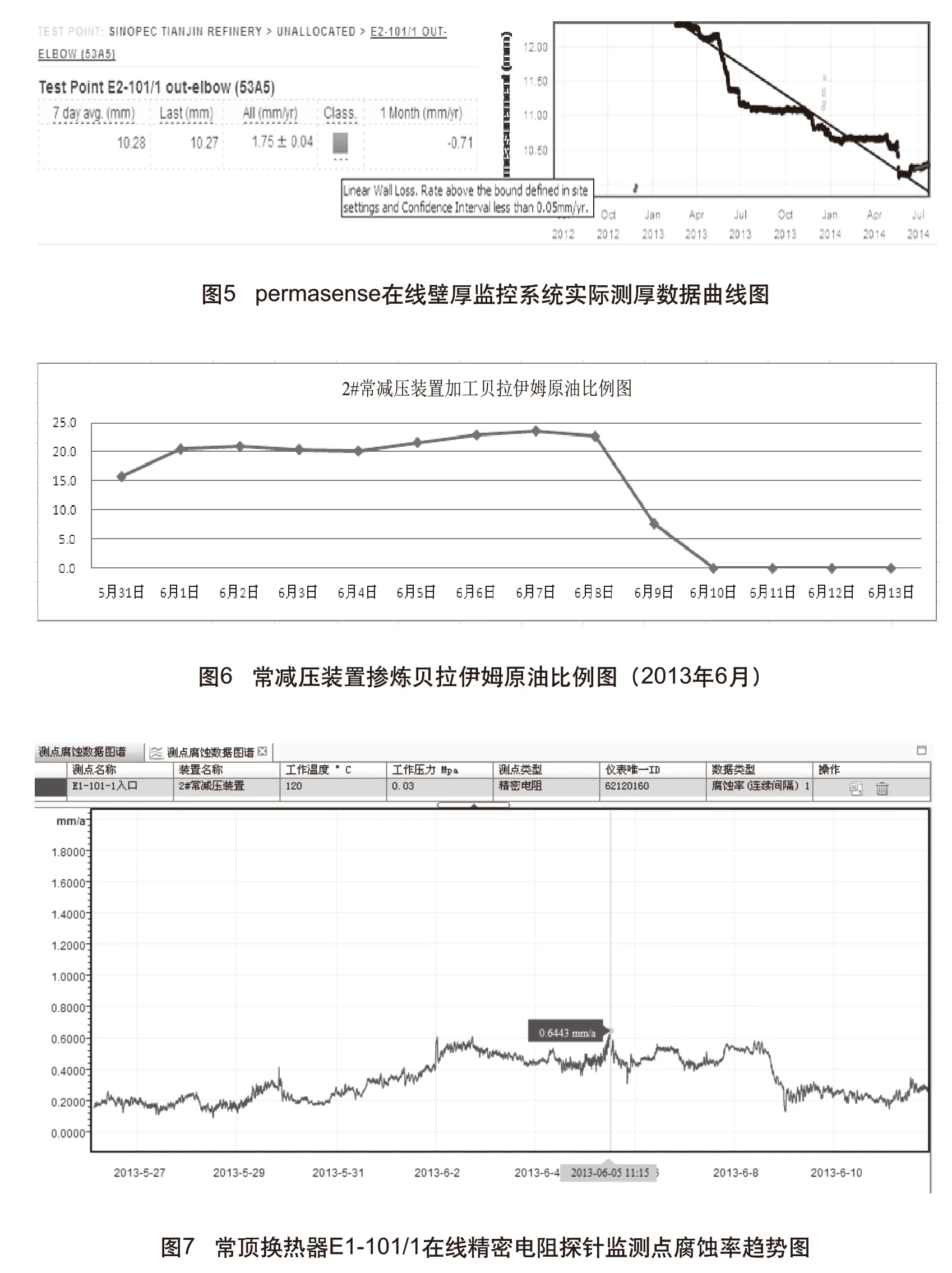

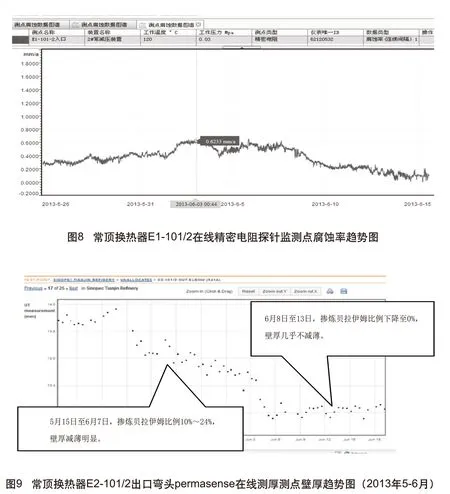

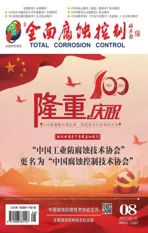

3 电阻探针技术与在线测厚技术的联合应用

通过将介质腐蚀监测的腐蚀探针和在线测厚同时应用到同一个部位,同时监测介质腐蚀,以及介质腐蚀造成设备管道腐蚀部位,可以指导工艺调整及时性,大大降低腐蚀事故发生。本实验采用精密电阻探针和permasense在线壁厚监控系统在某常减压装置常压塔顶进行同时应用。

3.1 精密电阻探针

介质监测采用ER-P100型精密电阻探针,该探针精确度0.0001mm/a,适用温度≤240℃,探头有效厚度:0.75mm,材质:20#。系统组成:将精密电阻探针安装在管道上,探针试片与管道内介质接触,将试片的信号传送至精密电阻采集器上,再由通讯转