一种复杂齿轮类锻件复合成形工艺探讨

2021-09-24李养娟陕西法士特齿轮有限责任公司

文/李养娟·陕西法士特齿轮有限责任公司

本文针对某种复杂齿轮类锻件,提出了闭式预锻+小飞边开式终锻复合成形工艺方案,有效地解决了此类齿轮锻件局部充满性差的问题,并降低了折叠缺陷产生的风险,同时也降低了打击能量,对提高模具寿命有极大的帮助。

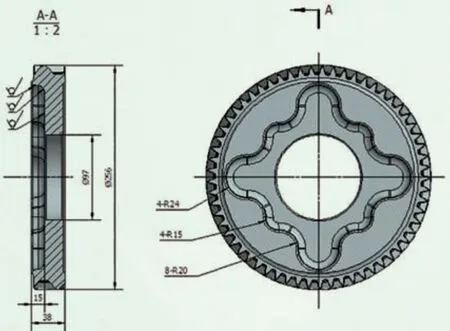

齿轮作为汽车传动系统中应用最广泛的一种零件,随着汽车行业的飞速发展,其种类、复杂程度及质量要求也越来越高。传统锻造工艺常采用开式锻造或闭式锻造成形,本文针对一种复杂齿轮类锻件,提出了复合成形工艺,即闭式预锻+开式小飞边终锻工艺。图1为某汽车齿轮零件图,其中花形面为非加工面。

图1 某汽车齿轮零件图

传统闭式成形工艺和Deform-3D模拟分析

此零件最大外径为φ256mm,内孔尺寸为φ97 mm,单边余量取1.5mm,确定锻件毛坯图,具体尺寸如图2所示。

图2 某汽车齿轮锻件图

成形设备选择6300t热模锻压力机,通过镦粗、预锻、终锻三个工步成形,预终锻工步图如图3、图4所示。为保证终锻的充满性,且零件孔偏大,所以采用带仓连皮设计,每个工步是通过外圆实现定位的。通过Deform-3D模拟,可以看出对于预锻,其下模花形处充满性差,具体可见图5。终锻在出毛刺瞬间,在花形处仍有局部充不满现象。具体可见图6,整个模拟过程是在较理想的状态下成形的,但锻件充满性不太好。所以此方案不是最优方案。

图3 闭式预锻件图

图4 闭式终锻件图

图5 传统闭式成形工艺预锻Deform-3D模拟图

图6 传统闭式成形工艺终锻Deform-3D模拟图

复合成形工艺和Deform-3D模拟分析

针对充满性不稳定的问题,本文提出了预锻闭式+终锻小飞边开式锻造成形工艺。预锻设计与常规闭式设计相同,预锻起分料的作用,保证预锻到终锻定位良好,不易产生折叠。通过模拟可确定,R24mm的圆弧可实现预锻到终锻的定位,无需单独增加定位设计。图7为复合成形工艺预、终锻工步图。对此方案进行Deform-3D模拟,从图8可看出终锻在刚出飞边的瞬间,花形处就已经完全充满。这样就能实现在小飞边状态下,锻件充满稳定。通过和之前的传统闭式工艺相比,此成形工艺锻件充满性稳定,且不易产生折叠。最终我们选择预锻闭式+终锻小飞边开式成形工艺作为最终成形方案。

图7 复合成形工艺预、终锻工步图

图8 复合成形工艺终锻Deform-3D模拟图

生产现场验证

选定方案后 ,我们在生产现场进行了检验,将坯料加热到1200℃左右,进行锻打。图9为预锻件锻坯,花形处充满不太好,与模拟一致。图10为终锻件锻坯,锻坯充满性良好,飞边尺寸宽约12mm厚5mm,飞边较均匀,花形处无折叠。本批生产过程稳定,锻件尺寸和精度符合设计要求,无折叠缺陷。图11为冲孔切边后的冷锻件实物图。

图9 预锻锻坯

图10 终锻锻坯

图11 冷锻件实物图

傲骨指数: ★★★☆☆

傲骨精髓: 山不在高,有仙则名;水不在深,有龙则灵

史海遗珠: 《刘梦得文集》、《刘宾客文集》

上榜理由: 满满正能量的诗豪。敢言不畏惧、不妥协, 坚持真理,守望梦想

结束语

通过对此类锻件成形工艺进行Deform-3D模拟分析,并进行现场生产验证,证明了闭式预锻+开式小飞边终锻复合成形工艺是可行的。生产过程稳定,锻件质量良好,为类似锻件生产提供了一定的借鉴作用。在设计过程中,应尽可能的保证预锻到终锻定位稳定性,既能有效避免折叠缺陷,也能保证小飞边时终锻充满性良好。