16MnD钢轴承压圈热辗轧毛坯仿真设计

2021-09-24陈孝庆孟瑞斌关朕王金鹏强维涛中国石油宝鸡石油机械有限责任公司

文/陈孝庆,孟瑞斌,关朕,王金鹏,强维涛·中国石油宝鸡石油机械有限责任公司

本文针对16MnD轴承压圈径轴向热辗轧过程,设计了三种不同尺寸的毛坯;进而以有限元模拟仿真软件为平台,建立可靠仿真模型,通过仿真试验发现不同尺寸毛坯对辗轧过程辗轧力、温度及应变场的影响规律,并通过实际生产进行工艺验证。结果表明:辗轧比2.6下成形环件温度、应变分布最为均匀。

16MnD钢轴承压圈为风力发电设备风机上重要结构件,为典型厚壁盘型环件,低温冲击性能要求高,辗轧生产难度较大,容易在端面产生凹槽缺陷,成形质量难以保证,因此轧制工艺的设计特别是毛坯的设计就显得尤为重要。毛坯设计是环锻件辗轧工艺设计的重点,环坯初始尺寸直接决定了辗轧过程的总锻比,及径轴向变形量的匹配,进而影响环锻件内部组织分布及辗轧过程中芯辊和上锥辊的操控匹配。

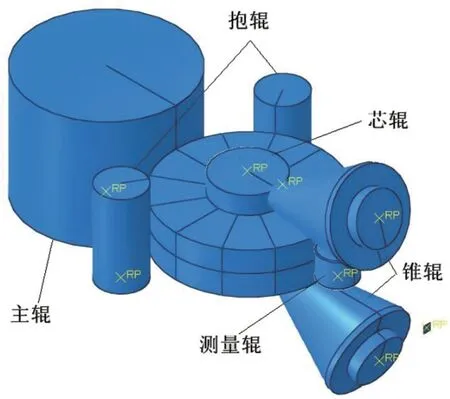

实际生产过程中,环锻件辗轧毛坯设计的重点主要在于:⑴制坯简单方便、原材料利用率高、能源消耗低;⑵径轴向变形量匹配好,便于操作人员辗轧操控。国内外相关研究人员也对环件辗轧毛坯设计进行了深入研究,分别从理论分析和试验验证提出了不同的设计方法。本公司针对风电产品——某型号轴承压圈(图1),首先以有限元模拟仿真软件为平台,进行建模仿真试验,对该环件的辗轧毛坯进行了仿真设计,然后进行实际生产验证。

毛坯尺寸设计

环锻件热辗轧过程中,毛坯与环锻件的尺寸对比关系如图2所示。本文采用基于辗轧比和径轴向变形量分配比的毛坯尺寸设计方法进行仿真设计,根据此方法,在给定环锻件尺寸的情况下,毛坯尺寸由辗轧比和径轴向变形量分配比确定。

图2 环件径轴向辗轧变形模式示意图

径轴向变形量分配比,为环件成形前后的高度差与壁厚差的比值,决定轧制过程径向与轴向的相对变形量。辗轧比是毛坯与成形环件的截面积之比。当径轴向变形量分配比、辗轧比以及环锻件尺寸(图1)给定时,根据体积不变原理毛坯尺寸即可确定。通过理论计算及实际生产芯辊外径尺寸,本文辗轧比分别取2.4,2.6,2.8,根据生产经验并参考文献,取径轴向变形量分配比为0.6,不同辗轧比毛坯尺寸见表1。

表1 不同辗轧比下的毛坯尺寸

16MnD轴承压圈热辗轧仿真模型的建立

在已有研究所建模型的基础上导入16MnD钢的本构模型及热导率、比热容、热膨胀系数等参数建立了可靠的16MnD轴承压圈热辗轧仿真模型,如图3所示。

图3 16MnD轴承压圈热辗轧仿真模型

该模型建模关键技术如下:

(1)考虑实际生产工况设置接触热传导、辐射热传导、对流换热及形变热效应等参数,模拟辗轧过程中毛坯温度的变化,实现16MnD轴承压圈辗轧过程的热力耦合模拟。

(2)通过设定实时读取毛坯外径尺寸信息来控制抱辊、锥辊和芯辊的运动,实现各轧辊协调配合运动的模拟。给定轧制过程,各轧辊的运动主要将由辗轧过程中毛坯的实时外径、高度和壁厚控制,其余仿真参数见表2。

表2 模拟仿真参数

仿真结果分析与讨论

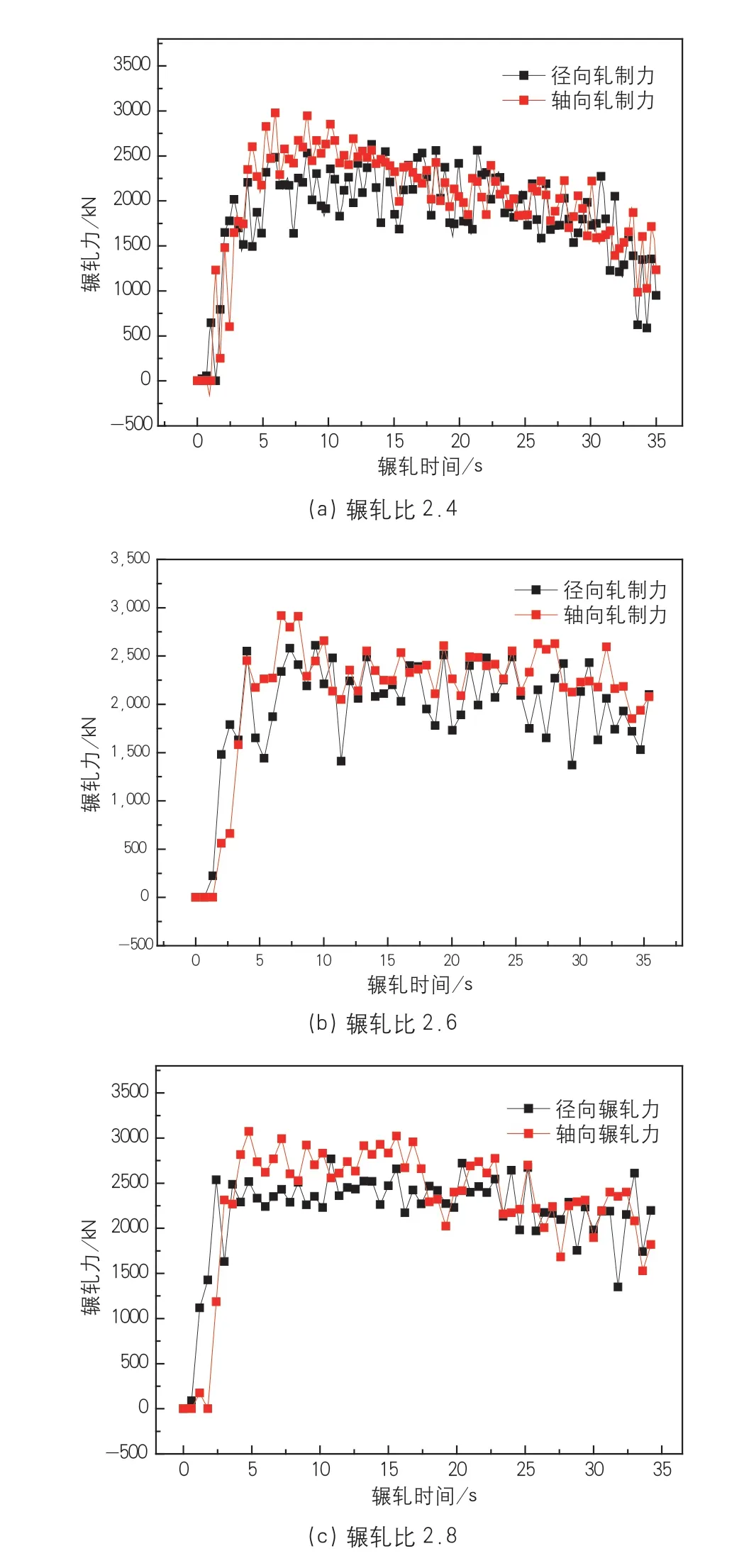

不同辗轧比毛坯下辗轧力的变化规律

图4为三种不同辗轧比下毛坯辗轧过程中辗轧力的变化曲线。从图中可知,随着辗轧比的增大,辗轧力呈增大趋势,辗轧比2.8时辗轧力相对最大,且随着辗轧环件的长大,均逐渐减小。这主要是因为:随着辗轧比的增大,初始毛坯的截面积增大,辗轧初期参与变形的金属越多,变形抗力更大,更不易辗透,故辗轧力逐渐增大;随着辗轧环件的逐渐长大,环件截面积减小,变形抗力逐渐降低,故辗轧力下降。

图4 不同辗轧比下毛坯辗轧过程中径轴向轧制力变化趋势

不同辗轧比下毛坯应变场的分布规律

图5所示为不同辗轧比下毛坯环锻件等效塑性应变分布云图,从图中可知,三种辗轧比下环锻件等效塑性应变分布规律基本一致,环件内外圈的应变较大,且随着辗轧比的增大,应变增大,辗轧比2.6时环锻件整体变形更为均匀,这与辗轧受力情况一致。

图5 不同辗轧比下成形环件等效塑性应变场分布云图

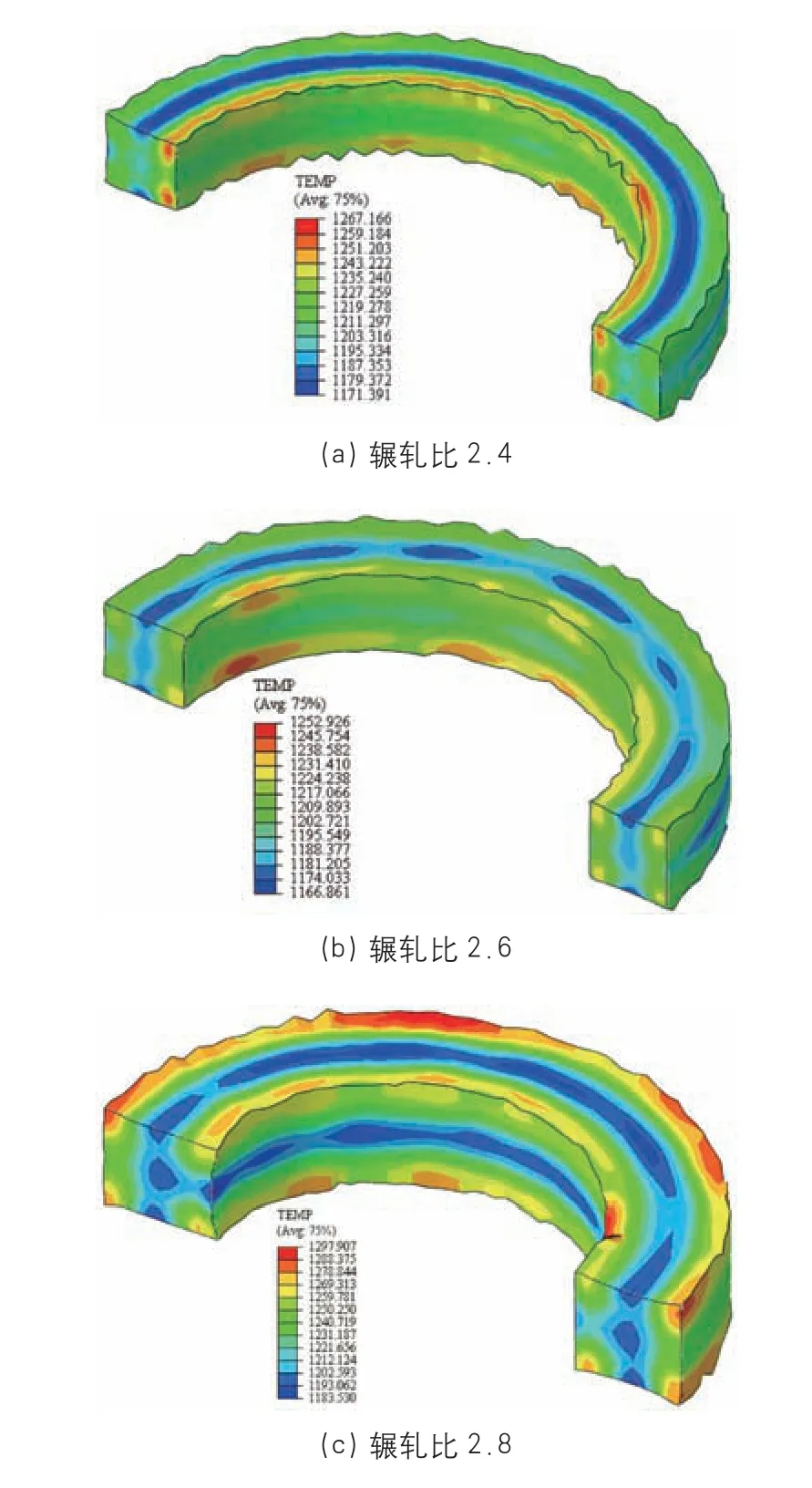

不同辗轧比下毛坯温度场的分布规律

图6所示为不同辗轧比下毛坯环锻件温度场分布云图,可以看出,三种辗轧比下环件温度场的分布规律基本一致,环锻件内外层相对心部温度较高,端面心部温度最低,辗轧比2.6时环锻件温度分布相对更为均匀。这主要是因为辗轧过程中,环件内外圈变形热效应产生的热量大于与环境、轧辊之间的对流换热及接触传热损失的热量,故温度较高,而心部变形相对较小,变形热效应产生的热量较少,故温度较低;端面心部变形量最小,且热量损失最大,故端面心部温度最低;辗轧比2.6时环件变形最为均匀,故温度分布也最均匀,锻后组织也更为均匀。综合考虑仿真试验结果,辗轧比2.6对应毛坯成形的环锻件最优。

图6 不同辗轧比下成形环件温度场分布云图

生产验证

根据仿真试验结果,进行实际生产试制。毛坯采用燃气炉加热到始锻温度1180℃,然后在16MN快锻机上两次镦拔后按辗轧比2.6进行制坯φ1130mm×φ385mm×305mm,制坯后回炉加热至1180℃,并保温2小时,通过1火次在卧式辗环机上辗轧至工艺尺寸,锻后及时退火处理,环锻件表面质量良好,无凹槽等缺陷,如图8、图9所示。经过实际生产验证,所设计的辗轧比为2.6时毛坯方案是可行的。

图7 实际辗轧过程

图8 辗轧成形环件

结论

针对该轴承压圈,在给定合理的径轴向变形量分配比的情况下:

⑴辗轧比为2.8时,不容易辗透,且轧制力较大,对设备辗轧力要求较高;

⑵辗轧比为2.4时,总变形量偏小,环锻件总体辗轧变形不均匀,相应的内部组织分布不均。

⑶综合考虑设备能力和环锻件总体辗轧变形的均匀性,并通过实际生产验证,辗轧比2.6对应的毛坯最适合于本文轴承压圈辗轧过程。