BFe30-1-1铁白铜熔铸过程中碳含量控制技术研究与实践

2021-09-24黄亚飞刘月梅

黄亚飞,刘月梅

(中铝洛阳铜加工有限公司,河南 洛阳,471039)

白铜由于具有抗海水冲刷腐蚀、抗硫化物腐蚀、抑制海洋生物附着生长等独特优势,目前,在造船、海水淡化和海洋工程方面,没有其他合金能够取代。BFe30-1-1铁白铜因为综合性能优良,一直备受海洋工程用铜合金的青睐。BFe30-1-1铁白铜是在B30合金中加入少量铁和锰熔炼而成,高含量的镍显著提高了BFe30-1-1铁白铜的强度、耐蚀性和抗氧化性[1],少量铁和锰能促进铜合金表面形成保护层,提高合金对海水的冲击腐蚀[2],特别是流动海水和湍流的抗冲刷腐蚀能力。一些杂质元素及含量、材料加工质量对这些优良性能的影响很大,在生产的源头熔铸环节就需进行严格控制。

BFe30-1-1铁白铜高温下很容易吸碳,但在固态时的溶解度却很小,质量分数为0.045%。Cu-Ni-C三元系铜角相图如图1所示[3]。碳含量超过溶解极限时,以石墨形态成条状沿晶界或成团状在晶内析出,成条状沿晶界分布的石墨将使合金产生冷脆,并降低材料的耐蚀性。

图1 Cu-Ni-C三元系铜角相图Fig.1 Cu angular phase diagram of Cu-Ni-C ternary system

BFe30-1-1铁白铜一般都用在大体量船舰上,具有不可拆装的特性,因此,要求材料的使用寿命在30年以上。对其寿命影响大的杂质碳元素含量进行控制,不仅标志着材料质量高低,且直接影响我国国防能力水平,意义重大。GB/T5231—2012中,要求BFe30-1-1铁白铜中碳的质量分数≤0.05%;但为了提高材料的使用寿命,某军工企业要求BFe30-1-1铁白铜中碳的质量分数≤0.03%;国外某铜加工知名企业标准中要求BFe30-1-1铁白铜中碳的质量分数≤0.04%。

本文就BFe30-1-1铁白铜熔铸生产中碳含量来源及去除方法进行分析探讨,通过工艺控制、熔体净化,达到稳定控制碳含量的目的。

1 BFe30-1-1铁白铜熔铸过程及碳含量控制难点

1.1 BFe30-1-1铁白铜熔铸过程

BFe30-1-1铁白铜一般在无芯或有芯感应电炉中进行熔炼,熔炼温度在1 350 ℃左右,炉衬采用高铝耐火材料。原料一般投用阴极铜、电解镍、其他小金属或加工返回的旧料。熔炼时熔体用木炭覆盖进行保护。熔体从炉内流经浇注箱或中间包,通过浇注控流系统或坩埚注入结晶器,凝固结晶后由半连续铸造机引出。结晶器内的熔体覆盖炭黑进行保护和润滑。

1.2 碳含量控制

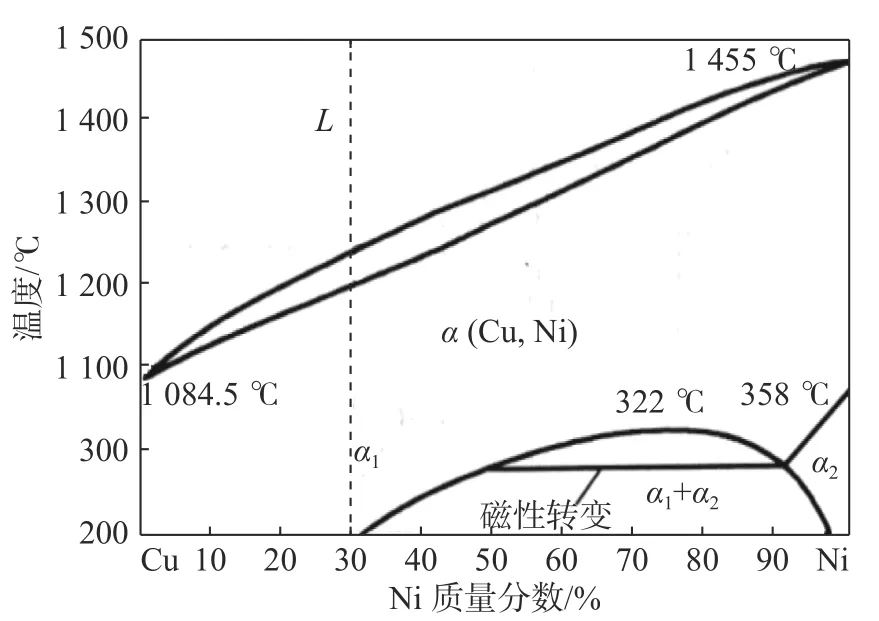

BFe30-1-1铁白铜中因镍熔点高(1 455 ℃)且含量高(30%左右),从Cu-Ni合金相图[1]中也可以看出,普通白铜B30的固相线温度为1 172.6 ℃,液相线温度为1 250 ℃,如图2所示。故其熔炼温度高,在高温和镍活度又较高的条件下,熔体中的镍容易和碳反应,Ni+C= Ni2C,造成熔体容易吸碳。

图2 Cu-Ni合金二元相图Fig.2 Binary phase diagram of Cu-Ni alloy

BFe30-1-1铁白铜在大气中熔炼,高温下,为了减少熔体和炉气反应或吸收有害气体,最好的保护覆盖剂是木炭。木炭中的碳对熔体起到保护和脱氧作用的同时,不可避免地会和镍发生反应。BFe30-1-1铁白铜整体加工成品率不高,旧料反复投炉使用,使碳含量不断积累。这两方面因素造成BFe30-1-1铁白铜熔铸过程中碳含量容易偏高甚至超标。

2 BFe30-1-1铁白铜熔铸过程中碳含量控制技术

根据BFe30-1-1铁白铜熔铸过程,分析碳可能会进入熔体的途径。表1为碳在BFe30-1-1铁白铜熔铸过程中的来源分析。

表1 碳在BFe30-1-1铁白铜熔铸过程中的来源分析Tab.1 Source analysis of carbon in the melting and casting process of BFe30-1-1 iron white copper

为减少BFe30-1-1铁白铜铸锭中杂质碳的含量,首先,针对碳的来源,从熔铸工艺控制着手,减少熔铸过程中碳进入熔体;其次,因生产过程中碳会不可避免地进入材料中,旧料循环使用中不断积累也同样造成碳含量增加,在熔炼时进行主动的净化精炼,使熔体中碳含量降低到尽可能低的水平。

2.1 优化熔铸工艺技术,控制BFe30-1-1铁白铜铸锭碳含量增加

加料顺序:为了降低熔体中的碳含量,首先减少镍和木炭的接触时间。因而熔炼BFe30-1-1铁白铜时,大宗的物料镍要放在后期加入,利用镍在铜中的溶解进行化料。木炭的加入时间也要进行控制,减少木炭无效脱氧情况下和铜液的接触时间。

熔炼铸造温度:为了获得碳含量较低的熔体,采用木炭覆盖熔炼BFe30-1-1铁白铜时,熔炼温度显得非常重要。有试验表明,熔炼温度一旦超过1 400 ℃,熔体中碳的质量分数很快就达到0.03%~0.05%,甚至更多,熔体与木炭接触时间超过20 min,往往会使熔体中碳含量超标[5]。在保证铸造温度合适的条件下或者在无法铸造需要保温时,温度尽可能地低一些,一般不超过1 350 ℃。

铸造工具:常用的浇注系统和铜液接触的塞棒、锥体、浇注管或坩埚,材质主要是石墨,在高温下接触会影响熔体中的碳含量。可以通过对浇注系统石墨件材质进行改进,减少工装带入熔体的碳。通过试验,浇注系统采用碳化硅材质、黏土坩埚或者在石墨件外层镀一层氮化硼,不仅可以有效防止碳进入熔体,还会延长浇注系统寿命。

生产节奏:杂质进入熔体需要的化学反应需要一定时间,生产节奏越快,反应时间越短,杂质含量会相应降低。实际生产中,设备正常运转及各种生产条件保障,使BFe30-1-1铁白铜生产时的节奏正常,对控制碳含量也非常关键。

2.2 主动去除BFe30-1-1铁白铜熔体中杂质碳

碳属于易氧化元素,可采取先将熔体主动氧化的办法从熔体中去除:

Ni2C+O2=2Ni+CO2↑

C+O2=CO2↑

熔体在氧化过程中引入的较多氧,虽然对碳及其他非金属杂质去除都有较好的效果,但氧化一方面会造成金属的烧损有所增加,另一方面会使熔体的黏度显著增加,影响铸锭表面和内部质量。因此在氧化结束之后和出炉之前,还要用脱氧效果较好的脱氧剂对熔体进行彻底脱氧。如镁、木炭或者稀土。

镁:

Mg+Cu2O=2Cu+MgO

Mg+NiO=Ni+MgO

碳:

C+2Cu2O=4Cu+CO2↑

C+2NiO=2Ni+CO2↑

稀土:

x(RE)+y(O)=RexOy

具体有以下做法:

第一种:化料过程中铜水一直处于裸露状态,在取样分析前将铜液上面的渣子捞出,再添加木炭覆盖脱氧。

第二种:开始在木炭覆盖下进行熔炼,当熔体达到温度时迅速清除木炭,熔体在大气条件下直接暴露3~10 min,再添加木炭覆盖脱氧。

第三种:正常在木炭覆盖下进行熔炼,熔炼完成后在熔体内添加氧化镍对熔体进行氧化处理,出炉前再进行脱氧。

生产实践中,一般采用木炭和镁联合脱氧。在半连续铸造所用的时间较长的情况下,为了保证熔体质量,往往还要在铸造过程中进行二次或三次脱氧。镁脱氧时生成的细小固体氧化镁,会造成熔体黏度增加,影响铸锭表面质量,因此,对其用量要进行控制,一般不超过熔体质量的0.05%。

也可以联合使用稀土脱氧技术。稀土是强脱氧剂,在完成脱氧反应之后,生成的氧化物呈固相浮在铜液表面,并进入渣相而被除去,从而达到净化铜而除去氧的目的。

研究表明,当铈的活度为0.049时,氧的活度已被降至0.0001%以下,说明铈的脱氧能力很强[6-7]。所以当在铜合金中加入稀土元素后,稀土优先与氧反应,从而降低了对铜合金的危害。

BFe30-1-1铁白铜熔铸生产中,稀土的作用可以配合氧化-还原精炼技术进行使用[8-9]。但要注意的是,稀土使用量过高时,会使合金脆性增加,且使铸造黏度增加。一般混合稀土使用时不超过熔体质量的0.1%。

3 取得的效果

通过熔铸技术控制和熔体净化除杂技术相结合,BFe30-1-1铁白铜铸锭碳含量得到了有效控制,生产的铸锭质量稳定。

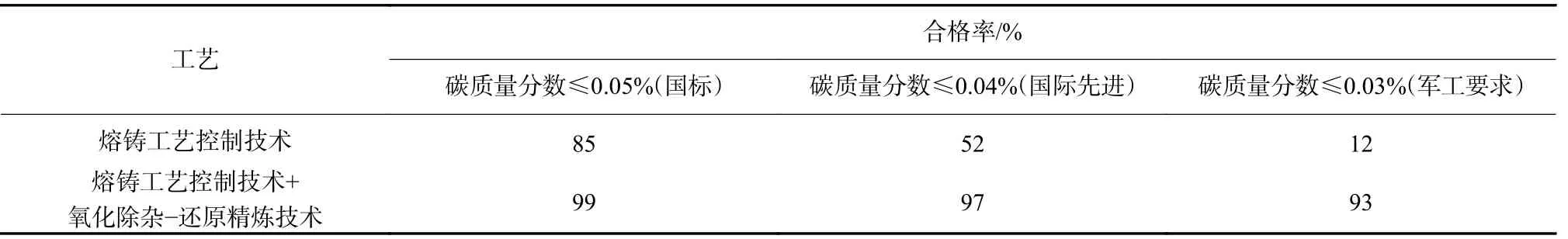

表2为利用不同技术控制碳含量结果数据对比。从表2中可以看出,熔铸工艺控制技术结合熔体净化除杂技术,联合运用到BFe30-1-1铁白铜熔铸生产时,杂质碳含量达到国际先进控制水平,且能有效地满足军工需求。

表2 BFe30-1-1铁白铜铸锭碳含量控制水平对比Tab.2 Comparison of the carbon content control level of BFe30-1-1 iron white copper ingots

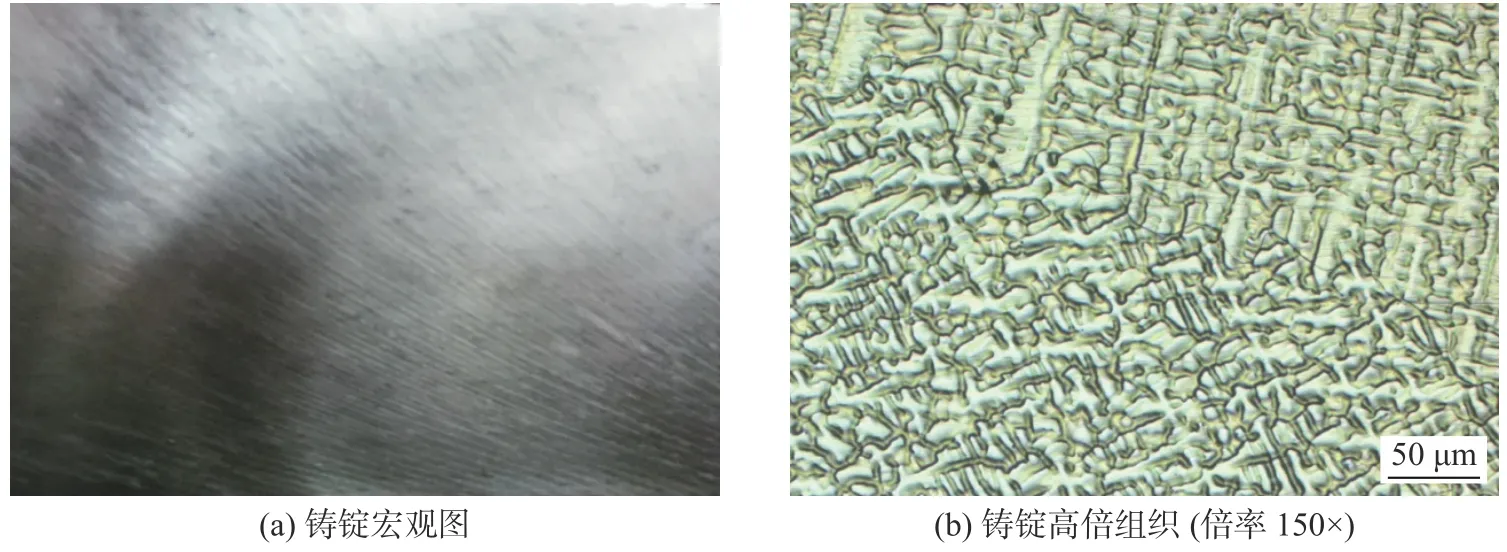

图3为BFe30-1-1铁白铜铸锭内部质量的宏观和微观图。从图3(a)中可以看出,铸锭端面质量良好。从图3(b)中可以看出,铸锭的微观组织分布均匀。

图3 BFe30-1-1铁白铜铸锭内部质量的宏观和微观图Fig.3 Macroscopic and microscopic images of the internal quality of BFe30-1-1 iron white copper ingot

4 结 论

通过控制熔铸生产中的关键点,结合熔体氧化除杂-还原精炼技术,可稳定控制BFe30-1-1铁白铜铸锭的碳含量,有效地降低碳含量水平。