六旋翼植保无人机旋翼折叠机构有限元分析及拓扑优化*

2021-09-23任帅阳高爱民张勇韩伟

任帅阳,高爱民,张勇,韩伟

(1. 甘肃农业大学机电工程学院,兰州市,730070; 2. 安阳工学院机械工程学院,河南安阳,455000;3. 安阳全丰航空植保科技股份有限公司,河南安阳,455000)

0 引言

在农村青壮年人口大量流向城市的当下,我国国内的土地流转率在不断增高,农业逐渐呈现规模化发展,随着劳动力成本的不断提高,农业机械化逐渐成为我国农业发展的必然趋势[1-2]。在植保机械方面,与手持式植保机械和重型地面植保机械相比,植保无人机在空中进行植保作业,不仅对作物无损伤,而且适用于山地、丘陵、水田以及机械设备难以进入的复杂田间环境,同时也有效地减少了农药对操作者的危害和操作的危险系数。多旋翼植保无人机相较于固定翼无人机和直升机,具有更高的灵活性,无需起降设施,使用成本和维修成本更低的优点,预计未来几年内,中国植保无人机将以电动多旋翼植保无人机为主[3-4]。目前,实际作业中的多旋翼植保无人机多数采用大轴距六旋翼桁架式机身结构,内嵌式挂载大容量药液箱,机臂旋翼折叠件多采用销钉、卡扣等连接方式,无人机展开撤收效率低、耗时长、机臂紧固性差、易松动,整体机身动态性能相对较差[5]。然而,我国大部分地区田间地块小,植保无人机在作业过程中转场频率高,这使得植保无人机必须具有轻巧灵敏、快速折叠、机身缩小比率大、方便运输的特点。在机臂中加入旋翼折叠机构后在机身紧凑化的同时也增加了整体机身的重量,而且机身静、动态特性也有可能会发生改变,尤其是旋翼折叠机构的动态特性对无人机振动系统的影响不容忽视。

随着时代和行业的发展,机械机构的优化设计已经趋于机构模型的复杂化和结构系统的大型化,但又迫切需要有新的技术与最优数学理论满足产品静、动态性能、重量、开发设计周期相匹配的最优解决方案[6-7]。拓扑优化技术是在给定应力、位移、制造等约束条件下基于有限元软件平台以数学方法在设定的机械结构空间中重塑材料和形状的最优分布形式,达到在概念设计阶段降低后期技术性风险,并减少反复设计验证、缩短开发设计周期的目标[8-9]。

目前该方法已经在航空、汽车、农业机械和工业自动化领域得到了应用,王平等[10]以满足静力学性能为前提,根据动态特性要求,基于变密度法对无人机惯导减振系统进行了拓扑优化,提高了系统的一阶固有频率,最后通过试验表明了拓扑优化的方法对该机械结构的设计是有效的;米乘继等[11]以电动轮自卸车车架为研究对象,开展多工况下车架静强度分析和模态分析,并对车架进行了多目标拓扑优化设计,优化后的车架静、动态特性满足整车使用需求;张永杰等[12]对锤片式饲料粉碎机的关键部件转子系统架板进行了静力学计算和模态分析,然后在设置多种材料去除率的情况下进行了拓扑优化,使该机构的材料冗余量大幅度降低;林冠屹等[13]使用SolidWorks建立了机械手前端夹爪钢构三维模型,以夹爪的轻量化设计为目标,采用拓扑优化的方法进行了去除材料的优化,使该零件总重减轻了35.06%;宋占杰等[14]在得到龙门折弯机机架静力学分析结果和前6阶固有频率及对应振型的前提下,采用拓扑优化不仅使折弯机质量和最大等效应力得到了减小,而且优化前后结构的改变没有对抗振性能造成影响,确定了拓扑优化方法的可行性;刘瀚超等[15]为了实现导弹发射装置托架轻量化和降低共振效应对发射初始精度的影响,结合多体动力学和拓扑优化理论,依据研究对象的最佳材料分布和传力路径,并结合实际情况,完成了托架的优化过程,达到了其质量减小、刚度增加、一阶模态频率提升和共振效应降低的效果。

前人采用拓扑优化技术在众多领域进行了快速模型设计、验证研究的应用,并取得了一定的成果,在减重和提高机械结构静动态特性的折中设计上提供了借鉴参考方案。而拓扑优化技术在六旋翼植保无人机旋翼折叠机构上的研究目前较少或尚未开展。

本文以某六旋翼植保无人机旋翼折叠机构为研究对象,依据螺旋桨动力系统最大极限载荷时的应力、变形分布和模态分析结果,引入变密度法的拓扑优化技术,对旋翼折叠机构进行分区域优化。该方法对设计出轻量化、紧凑化、运输高效化的植保无人机结构的改进提供了理论依据,本文为六旋翼植保无人机的结构设计与优化提供了一种借鉴方案。

1 旋翼折叠机构三维模型

本文以六旋翼植保无人机飞行框架为基础,进行旋翼折叠机构设计时按照以下原则进行:(1)增加旋翼折叠机构后不改变或优于原有无人机的静动态特性;(2)旋翼折叠时六个旋翼互不干涉,并尽可能缩小折叠后的无人机体积;(3)增加的旋翼折叠机构尽可能减少无人机重量的增加。无人机主体材质选用碳纤维,连接加工件选用铝合金,既要保证无人机的结构强度,又需降低无人机的重量。

如图1(a)所示,未折叠情况下六旋翼植保无人机的尺寸为1 976 mm×1 585 mm×470 mm,普通的车辆很难装下,不方便运输与转场。图1(b)加装折叠件后无人机的尺寸为940 mm×740 mm×470 mm,相比于未折叠无人机体积减小了77.8%。无人机折叠状态下,不足1 000 mm的长度使得普通运输工具也可直接运输,到达田间后快速展开机臂即可进行植保作业。

(a) 折叠前 (b) 折叠后

如图2所示,旋翼折叠机构由公头、母头、锁紧扣、弹簧和转轴螺栓组成。公头和母头采用嵌入式铰链结构,绕中间转轴螺栓转动,嵌入式结构可降低锁紧扣和转轴螺栓所承受的载荷。锁紧时通过弹簧推动锁紧扣夹紧公头和母头上的锥形凸圆,折叠时仅需向外拉动锁紧扣。折叠机构通过铆钉和夹紧螺栓与碳纤维材质圆管机臂连接固定。

(a) 锁紧状态 (b) 折叠状态

2 旋翼折叠机构有限元分析

2.1 创建旋翼折叠机构有限元模型

为了验证旋翼折叠机构的安全性,通过ANSYS有限元软件对旋翼折叠机构连同机臂进行极限工况状态仿真分析。机臂一端与机身中心紧固连接,另一端与螺旋桨动力系统连接,本文选用的螺旋桨动力系统油门100%输出时可提供16.183 kg的升力,在该极限升力(158.59 N,重力加速度g=9.8 m/s2)工况下完成静动态特性分析。

在SolidWorks软件中对原始三维模型合理简化、分割面等处理后导入到ANSYS软件中,根据材料属性完成三维模型的材料设定,根据各机械零件之间实际连接关系完成接触类型设定,材料属性如表1所示。

表1 材料属性表Tab. 1 Material attribute table

单纯以旋翼折叠机构为研究对象对其受力分析比较复杂,也难以用数学模型表达真实的约束和载荷分布情况,故先以整个机翼为研究对象,对其施加约束、载荷和网格划分,使其整体参与静动态特性分析运算,最后对折叠机构结果进行云图显示。如图3(a)所示,机翼与无人机中心连接端设置固定约束,另一端施加极限升力158.59 N,利用ANSYS软件的优越性间接完成旋翼折叠机构约束和载荷的求解。网格划分采用机翼整体自动网格划分法与旋翼折叠机构网格尺寸细化设置相结合的方式完成[16-17],为了保证计算速度与结果精度,对比旋翼折叠机构网格尺寸3 mm、2 mm、1 mm、0.5 mm几种情况,最终将其网格大小设置为1 mm,此时网格单元为588 731个,网格节点为901 224个,Element Quality平均值为0.801 28,大于0.7,网格划分效果如图3(b)所示。

(a) 单翼极限工况下载荷加载情况

2.2 旋翼折叠机构静力学分析

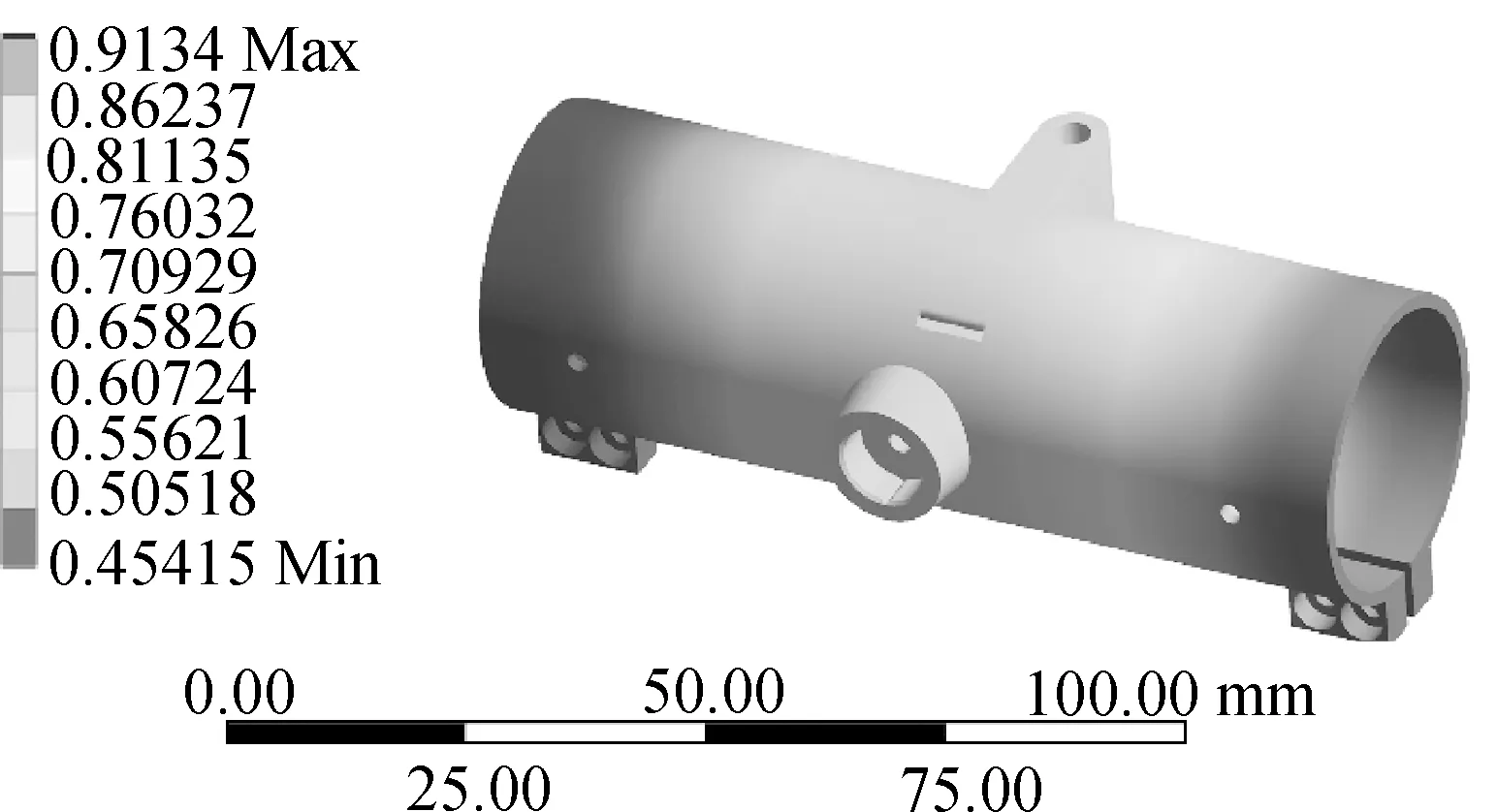

对旋翼折叠机构总变形和等效应力求解之后,得到其总变形云图和等效应力云图,如图4所示。

(a) 旋翼折叠机构最大变形图

从图4(a)可以看出,旋翼折叠机构最大变形位置靠近机翼动力系统一端,在极限工况下的最大位移为0.913 4 mm,这个变形对六旋翼植保无人机飞行位姿和控制的影响不大。旋翼折叠机构最大等效应力位于两者中间连接的过渡部分,最大等效应力为73.236 MPa,与6061-T6铝合金的屈服强度240 MPa相比还有很大空间,因此旋翼折叠机构不会发生疲劳失效,仍有减重的余量。

2.3 旋翼折叠机构模态分析

六旋翼植保无人机在实际植保作业中会受到动力系统无刷电机旋转的激励而产生周期性振动,对旋翼折叠机构进行模态分析能够了解其固有频率特性,避免激振源与增加的旋翼折叠机构发生共振,造成无人机机械结构失效[18]。本文利用ANSYS Modal分析模块,使机臂在一端施加固定约束,另一端自由状态下得到旋翼折叠机构模态前六阶固有频率振型云图,如图5所示。

该六旋翼植保无人机选用的螺旋桨动力系统无刷电机在实际植保作业中转速一般维持在1 500 r/min左右,最高转速接近1 900 r/min,因此,植保无人机最大工作频率为32 Hz,由图5可知,旋翼折叠机构第一阶固有频率为135.03 Hz,远大于植保无人机工作频率,因此满足植保无人机的使用要求,可以避免整体无人机飞行框架共振现象的发生。

(a) 第一阶模态振型 (b) 第二阶模态振型

3 变密度法拓扑优化设计

3.1 变密度法拓扑优化数学模型

拓扑优化简单的描述就是结合有限元计算方法将设计对象在施加一组载荷和约束的条件下优化成最佳几何体,其目标是在减轻重量的同时最大限度的提高刚度,同时也可将模态分析链接到拓扑优化,保证不降低设计对象的原有动态特性。根据上述静态特性和动态特性云图分析结果可知六旋翼植保无人机旋翼折叠机构的圆桶部分机械性能指标富裕量较大,可将该部分设置为拓扑优化区域,该机构选用6001-T6铝合金加工制作,可将其理想化为连续体,并采用变密度法来进行拓扑优化[19-20]。定义优化区域相对单元材料密度ρ范围是[0,1],并将其作为设计变量,将折叠机构的最大应变和最大应力设置为约束条件,以该结构的最小重量为目标函数,用相对单元材料密度ρ表示目标函数的变密度法拓扑优化数学模型为

findρ=(ρ1ρ2…ρn)T

(1)

式中:ρ——设计变量,即单元材料相对密度;

m(ρ)——目标函数,表示设计区域优化后的质量;

V——设计区域所占体积;

E(ρi)——单元材料相对密度对应的相对弹性模量;

P——惩罚因子;

E0——材料实际弹性模量;

M*——优化后质量的上限值;

n——优化设计区域内有限个单元个数;

ρmin——单元材料的最小相对密度。

3.2 旋翼折叠机构的拓扑优化过程与结果

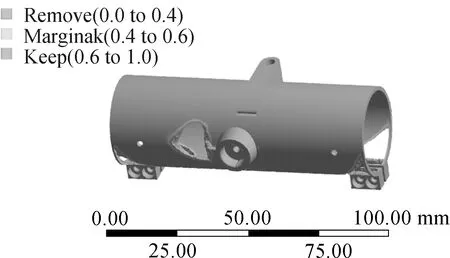

以旋翼折叠机构为优化对象,将本文前期静力学分析结果导入到ANSYS Topology Optimization模块中,根据经验和机械加工约束设置旋翼折叠机构的优化区域,以尽可能删除机构材料达到旋翼折叠机构刚度最优的结果。在拓扑优化结果中,单元材料密度为0代表该部分区域对结构的静力学特性影响小,是可以删除的空单元,反之单元材料密度为1的部分保证了机械机构的刚度,是必须保留的实体单元,最终旋翼折叠机构拓扑优化结果如图6所示。

图6 旋翼折叠机构拓扑优化结果

根据拓扑优化结果,在SolidWorks中将旋翼折叠机构的尺寸、形状、倒圆角修整处理后模型重建,结果如图7所示。优化前旋翼折叠机构总重152.98 g,优化后删除材料12.76 g,优化比例为8.34%,最终该六旋翼植保无人机整体重量将减少为12.76×6=76.56 g,这对无人机续航能力有一定的贡献。

图7 优化后旋翼折叠机构三维模型

4 旋翼折叠机构优化设计后性能验证

4.1 优化前后静态性能对比分析

为了探究新的旋翼折叠机构是否满足六旋翼植保无人机强度和刚度的性能要求,把优化后的SolidWorks三维模型导入到ANSYS Static Structural模块中再次进行静力学分析,应变云图和等效应力云图如图8所示。

(a) 优化后旋翼折叠机构最大变形图

优化前后旋翼折叠机构静力学分析结果对比如表2所示,优化后旋翼折叠机构的质量和最大应力得到了降低,最大应力从最初的73.236 MPa降低到了62.59 MPa,相对降低了14.54%,这对折叠件的使用寿命是有益的;最大变形在优化前后相差0.001 mm,基本保持不变,因此旋翼折叠机构在优化前后具有更好的静态强度和相同的抗形变能力,在静力学上满足六旋翼植保无人机设计需求。

表2 旋翼折叠机构静力学分析结果对比Tab. 2 Comparison of static analysis results of rotor folding mechanism

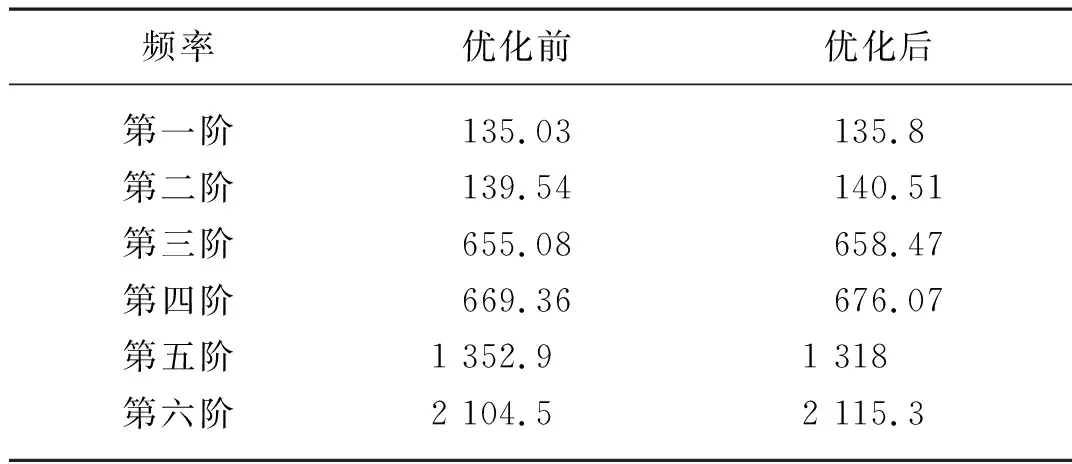

4.2 优化前后动态性能对比分析

通过对优化后的旋翼折叠机构进行模态分析可知道其优化设计后的动态特性,根据优化后的固有频率和振型判定在拓扑优化过程中改变的尺寸和形状是否对无人机的动刚度产生了影响[21]。旋翼折叠机构模态分析结果如表3所示,第五阶频率变化最大,优化后降低了34.9 Hz,其相对变化率为2.58%,第五阶频率主要体现在旋翼折叠机构的圆环圆周Z方向的振动,频率的降低有益于机翼的紧固;其他五阶频率均有略微的增加,尤其是第六阶频率增加了10.8 Hz,优化后振动频率更加远离了无人机的最大工作频率,频率的增加有益于提高该机构的动态特性,证明了旋翼折叠机构拓扑优化的过程中既保证了动态特性的不降低,又达到了轻量化的目的,可以使用该优化方案。

表3 旋翼折叠机构模态分析结果对比Tab. 3 Comparison of modal analysis results of rotor folding mechanism Hz

5 结论

1) 本文以设计出紧凑、转场运输高效、便捷的六旋翼植保无人机为向导,改进了六旋翼植保无人机的机翼结构,在机翼的中间部位增加了旋翼折叠机构,增加旋翼折叠机构后,无人机可实现快速折叠,折叠后最大尺寸从1 976 mm降低到了940 mm,在体积上相比原无人机减小了77.8%,折叠后可以使用普通车辆或两轮摩托等运输工具完成作业转场。

2) 针对旋翼折叠机构开展了静动态特性分析和拓扑优化设计研究,采用变密度法的拓扑优化技术,在极限工况下不仅校核了旋翼折叠机构的静动态特性,也对其重量进行了尽可能减少,最终使旋翼折叠机构重量减少了8.34%,六旋翼植保无人总重量降低了76.56 g,这对无人机的续航时间有一定的贡献。采用该方案思路对后期无人机其他结构的设计与优化提供了理论参考。