电磁超声单向应力横纵波联合测量方法研究

2021-09-23刘海波刘彦坤王永青

刘海波,张 祥,刘彦坤,王永青

(大连理工大学机械工程学院,辽宁 大连116024)

1 引言

残余应力是工件未受到宏观力的作用时,材料内部因塑性变形的不均匀而引起的内部保持平衡的力。在工业自动化生产中如切削、磨削、轧制及滚压等,不可避免地伴随残余应力的产生。残余应力不仅使得工件的尺寸与形位精度及工件的疲劳强度等性能下降,同时导致工件失效引发工程安全隐患。因此,有必要准确地评估工件材料在使用阶段的残余应力水平,以评估其可靠性。

残余应力检测方法主要分为机械法和物理检测法两种。机械法主要包括取条法、开槽法、剥离法和钻孔法等。这些方法对工件表面进行不同程度的破坏,不适用于价值昂贵且不易更换的工件。物理检测法主要包含X射线法、中子法、磁测法和超声法等。X射线法穿透深度较浅,而中子法等其它无损检测方法,不仅设备昂贵,而且对人体有害。超声法具有穿透能力强、方向性好、安全快速可控制等优点,因此拥有很高的工程应用价值。

国内外机构和学者对工件材料残余应力超声无损检测进行了研究。文献[1]采用超声横波探头实现了嵌入式焊盘的残余应力检测,并采用传统破坏性检测进行了对比验证。文献[2]利用LCR波检测了液压罐上部的焊接应力状态,并实现了数据的自动化采集。文献[3]使用LCR波检测了工件焊缝周围的残余应力状态,并对声弹性系数进行了修正,使其应力测量精度与小孔法检测技术相当。国内方面,文献[4]利用压电超声法对陶瓷、管类、涂覆层下、轴类及玻璃等的残余应力进行了检测并取得良好的实验效果。接着,又对紧固螺栓轴向应力采用横纵波联合的方式进行超声无损检测,取得较低的平均误差,并建立了超声梯度检测模型[5-6]。

目前,国内外对工件材料残余应力的无损检测主要采用压电超声技术,而新型的电磁超声检测法具有无耦合剂、非接触、安全环保且适于高温检测等优点,逐步成为无损检测领域新方向之一。2001年,文献[7]提出了利用电磁超声横波对螺栓轴向应力的方法,并考虑了环境温度、螺栓尺寸等多种因素对声时检测影响。2007年,文献[8]采用电磁超声临界折射纵波与横波法对已知的平面应力场中的试件进行应力测量,并取得较好的实验效果。2013年,文献[9]采用电磁超声换能器对钢轨温度应力进行了检测研究,换能器进行了优化设计,提高了系统的抗干扰能力。2018年,文献[10]利用电磁超声横波对焊接残余应力进行了检测,对横波声弹性公式进行了修正,并采用盲孔法进行了验证。

针对现有的电磁超声换能器(EMAT)检测残余应力存在接收信号微弱、信噪比低及换能效率低的问题,优化设计电磁超声换能器,研究单向应力的电磁超声横纵波联合检测方法,具有重要的工程应用价值。

2 基于EMAT的单向应力测量原理

为解决单向应力电磁超声检测的问题,首先基于电磁超声激发机理,对EMAT装置进行了优化改进,有效提高了电磁超声转换效率与回波信号幅值。并推导出横纵波联合检测单向应力的理论公式,实现了工件单向应力的高精度检测。

2.1 电磁超声激发及传感器

电磁超声的换能机理根据检测材料性质的不同,主要分为洛伦兹力机理、磁致伸缩力机理和磁化力机理三种。实验研究表明,洛伦兹力存在于铁磁性和非铁磁性材料中,而磁致伸缩力与磁化力仅在铁磁性材料中产生。

非铁磁性材料中仅存在洛伦兹力,其电磁超声激发机理如下:放置在工件表面的EMAT线圈通有高频电流时,会在待测工件的趋肤层产生同频率、方向相反的感应涡流。由安培定律可知,永磁铁产生的稳态磁场与感应涡流相互作用产生交变洛伦兹力。洛伦兹力作用于工件表层金属原子,并以一定形式向内部传播,从而完成超声激发过程。洛伦兹力接收机理是电磁超声激发的逆过程。

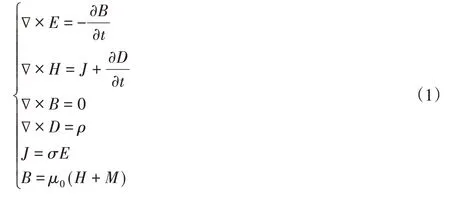

基于洛伦兹力EMAT永磁铁产生的稳态磁场方程可以用Maxwell方程组表示[11]:

式中:B—磁感应强度;ρ—体磁荷密度;D—电位移矢量;H—磁场强度;J—自由导体电流密度;E—电场强度;M、μ0、σ—磁化强度、磁导率与电导率。

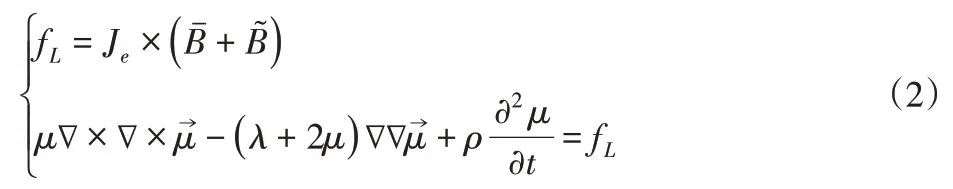

由以上各式得出洛伦兹力fL:

式中:λ、μ—拉梅常数—位移矢量。磁场包括静态磁场与交变磁场两部分组成。

EMAT接收过程是激发的逆过程,感应电场E如下,

交变电场在线圈中形成交流电,接收线圈与交变磁场相互作用,产生电压信号,从而完成超声波信号的接收。

EMAT主要是由高频线圈、磁铁和待测工件等几部分组成,其中高频线圈在通有交流电情况下激励交变磁场并在待测工件上产生感应涡流。磁铁用于提供稳态静磁场,一般为永磁铁或电磁铁。导体或铁磁性材料的待测工件表面上产生感应涡流。基于电磁超声激发原理,设计了具有良好信噪比与信号幅值的EMAT纵波与横波探头结构,如图1所示。

图1 EMAT结构图Fig.1 EMAT Structure Diagram

EMAT壳体采用铝合金材质,并进行接地处理,有效屏蔽外界干扰信号,增加换能器接收信号的信噪比;导线孔用于安装具有屏蔽功能的BNC线,连接平面线圈与激励装置;磁铁采用钕铁硼强磁,并增加其沿厚度方向的尺寸,从而增强接收信号幅值;EMAT纵波与横波平面线圈分别使用回型和马蹄形线圈,均采用PCB板封装形式,有效减少线圈面积,增加线圈匝数,从而有利于信号幅值的增加;衔铁起着固定磁铁并形成闭合磁路的作用,其材料采用较好导磁能力的软铁。

2.2 超声应力检测原理

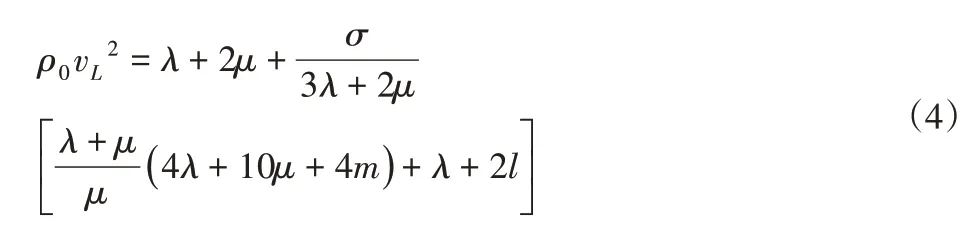

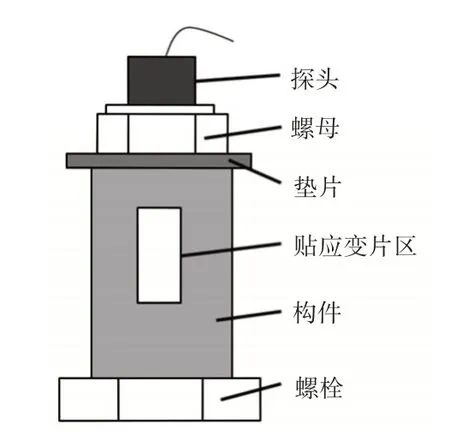

对于各向同性材料,基于声弹性理论的基本假设,沿应力方向传播的纵波声速与应力间的关系为:

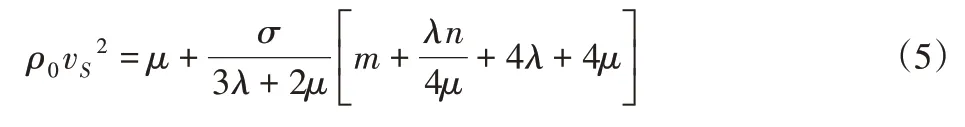

沿应力方向传播的横波公式:

式中:vL、vS—纵波与横波声速;m、l、n—材料的三阶弹性常数;λ、μ—二阶弹性常数;σ—残余应力值;ρ0—工件材料密度。

受应力影响的超声波传播速度变化很小而难以检测,通常通过测量固定传播距离下超声探头发射的超声波在工件上下表面往返一次所用声时来计算声速。假设超声波在长度为L工件上下表面往返一次所用声时为t,其声速计算公式为:

2.3 单向应力横纵波联合测量

采用自发自收模式对螺栓轴向应力进行电磁超声检测。螺栓拉伸过程中的轴向变形及工件厚度不均匀会严重影响声时差检测精度,从而导致较大的检测误差。基于声弹性理论,采用超声纵波与横波相结合方式,推导出单向应力横纵波联合检测公式,消除轴向变形对应力检测的影响。

由等式(4)可知,超声纵波在零应力介质中的传播速度为:

代入式(4)中得:

同理可得:

联合式(8)与式(9)可以得出:

超声波在固定距离为L的工件内传播时,其传播声时也是不变的。故声速可由下式表示:

将式(11)代入式(10)中,用声时替换声速值,可以得出:

由式(12)可知,实验时需要测量相应应变状态下,超声纵波与横波声时tL、tS,tL0与tS0通过零应力试样即可获得,而kL与kS通过螺栓拉伸实验平台进行应力-声时差标定获得。

3 应力-声时差关系分析

电磁超声横纵波联合应力检测需对检测材料的声弹性系数进行标定。通过精确检测固定声程超声波传播所用声时,间接建立应力-声速之间的联系,进而得出应力-声时差之间的关系。

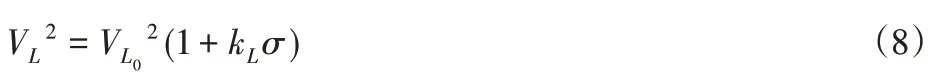

联合式(4)、式(7)、式(8)可得超声纵波声弹性系数kL:

超声波波速受应力引起声速变化可近似为一阶无穷小,故:

并对式(8)两边同时微分可得:

由式(14)可知,当超声波传播距离一定时,可以得出:

因此,由式(16)和式(17)推导出纵波应力-声时差公式为:

同理,由式(5)得出在零应力状态时,超声横波传播声速为:

由式(5)和式(19)可得超声横波的声弹性系数为:

综上可知,式(18)和式(21)分别为超声纵波与横波应力-声时差关系模型。通过标定实验,对不同应力下的实测声时数据进行拟合,其斜率即为应力-声时差系数。

4 单向应力电磁超声测量实验

电磁超声测量单向应力需标定实验材料的应力-声时差系数,搭建超声横纵波联合实验及标定实验平台,并对结果的可靠性进行理论分析。

4.1 测量条件

应力-声时差系数标定和电磁超声横纵波联合检测单向应力实验平台主要由:RDX-EM2双工器、Ritec低频阻抗匹配网络、螺栓、显示器、主机、Ritec-RAM-5000超声信号调控系统、Tektronix MD0454 C示波器、超声横纵波探头和静态应变测试系统等几大部分组成。其中,静态应变测试系统中温度误差补偿模块可以减少温度对应变片阻值的影响,提高应变片应变测量的精度。双工器主要作用是使电磁超声探头实现收发一体化,阻抗匹配网络是指负载阻抗与激励源内部阻抗互相适配,从而得到幅值较高的超声信号波形。超声信号调控系统可以调节EMAT探头激励参数,优化接收信号波形信噪比。

电磁超声横纵波探头激励频率为7MHz,通过阻抗匹配网络获得最佳匹配值为605pF。超声调控系统激励脉冲500 Bursts/sec。示波器采样点为100K,采样率为50M次/s,平均次数为32次。

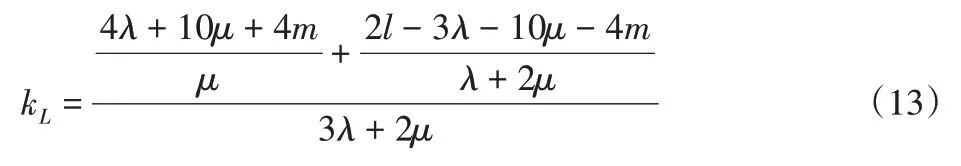

实验工件为螺栓,其长度尺寸为60mm,直径为20mm,材料采用7075铝合金材料,其机械性能参数,如表1所示。

表1 7075铝合金性能参数Tab.1 7075 Aluminum Alloy Performance Parameters

4.2 应力-声时差标定

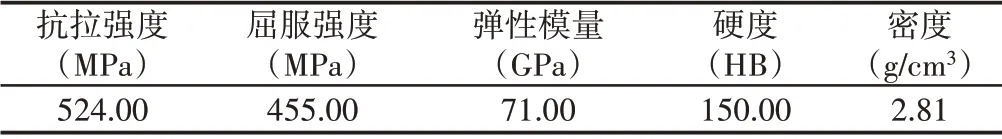

应力-声时差系数标定采用螺栓单向应力拉伸平台实现轴单向应力拉伸功能。该平台结构主要有:螺栓、构件、垫片和螺母等几部分组成。其结构,如图2所示。

图2 螺栓单向应力拉伸平台Fig.2 Bolt Unidirectional Stress Stretching Platform

平台构件采用45号钢材料制成,其余各部分均采用铝合金7075材料。进行应力-声时差差标定实验时,首先对螺栓贴应变片区进行表面打磨处理,并纵向粘贴应变片。然后连接电磁超声单向应力测量实验平台,并调节示波器及超声调控系统实验参数。最后进行加载应力。通过扳手对螺母进行预紧,每隔50με加载应力,最高至450με左右,其构件受到压缩力实现螺栓轴单向应力的拉伸过程。

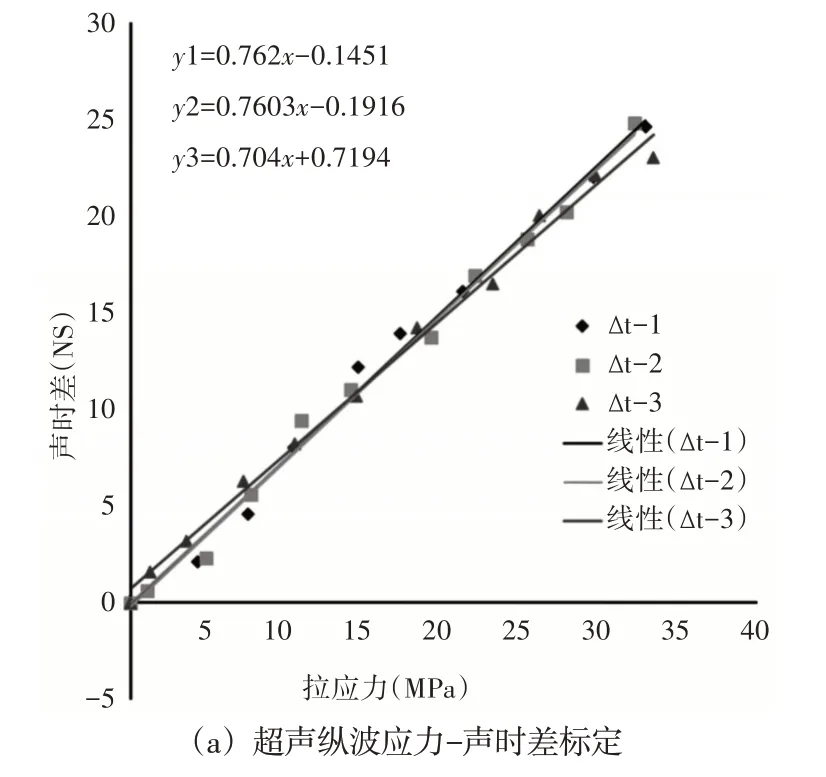

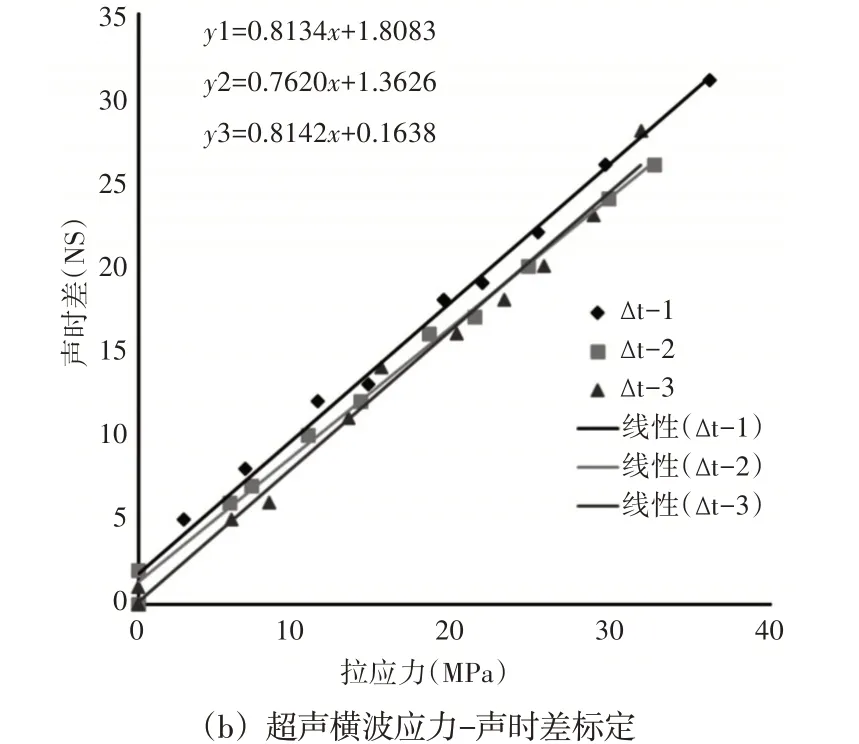

分别放置电磁超声纵波与横波探头至同一位置,基于Lab-VIEW软件对数据实时采集,并采集静态应变测试系统中对应的应变值。通过上述方法连续做三组实验,其标定结果,如图3所示。

图3 超声应力-声时差系数标定Fig.3 Ultrasonic Stress-Acoustic Time Difference Coefficient Calibration

制作厚度为60mm经过退火去应力处理的铝合金7075作为零应力试件,测量电磁超声纵波与横波探头传播声时作为零应力参考点。

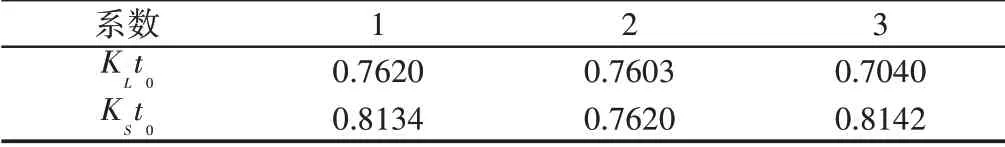

通过对离散点横纵波分别进行三次最小二乘法拟合可知,其拟合直线的斜率为Kt0,通过标定拟合得到铝合金7075材料横纵波应力-声时差系数,如表2所示。

表2 应力-声时差标定系数Tab.2 Stress-Acoustic Time Difference Calibration Coefficient

由式(13)和式(20)可知,已知铝合金材料的弹性系数即可计算出相应的声弹性系数,查阅相关文献可知,铝合金的二阶与三阶弹性常数分别为:

计算纵波与横波的声弹性系数分别为:KL=0.8260×10-4,KS=0.4874×10-4。由式(18)和式(21)可知:

则理论应力-声时差系数分别为:KLt0=0.7773,KSt0=0.9271。即超声纵波与横波在传播过程中,每10MPa的应力变化会分别引起7.773ns与9.271ns的声时变化。由表2可知,KLt0=0.7620,KSt0=0.8142实验值非常接近理论值,进行可行性分析可知,超声纵波与横波应力-声时差系数标定误差分别为1.97%、12.18%,在实验误差准许的范围内,验证了螺栓单向应力拉伸平台的可行性。

4.3 横纵波联合应力测量实验

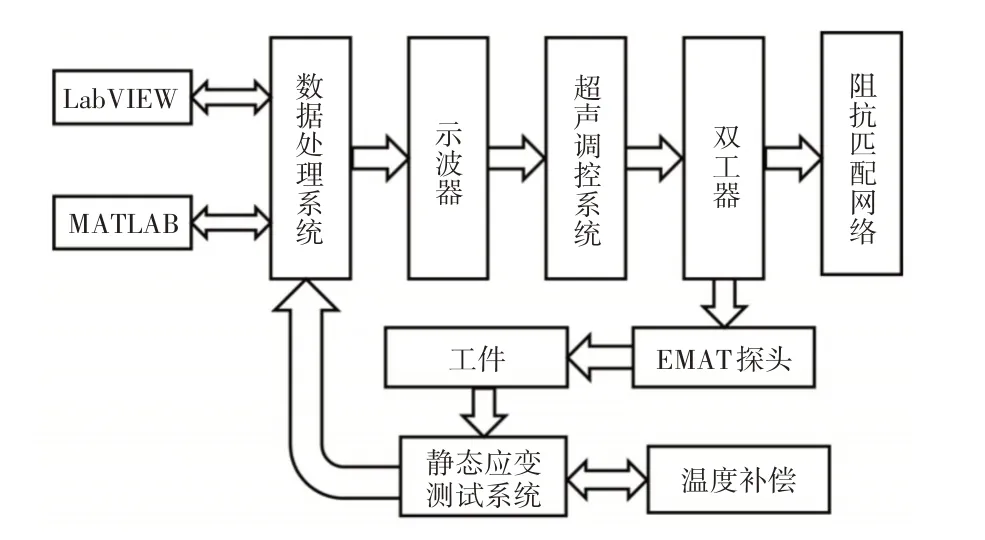

由式(12)可知,单向应力联合检测实验只需测得螺栓对应应变下的超声横波与纵波声时tS、tL。电磁超声横纵波联合检测单向应力平台各组成部分的结构框图,如图4所示。

图4 电磁超声应力测量系统结构框图Fig.4 Structural Block Diagram of Electromagnetic Ultrasonic Stress Measurement System

横纵波联合应力测量实验时,依次将各部分连接起来。然后,将EMAT纵波与横波探头分别放置于螺栓上,调节阻抗匹配网络及超声调控系统中参数,直至在示波器中显示最佳波形。最后,按照标定实验步骤进行数据采集即可。其螺栓单向应力测量实验,如图5所示。

图5 螺栓单向应力测量Fig.5 Bolt Unidirectional Stress Measurement

通过实验可知,探头最佳频率为7MHz,阻抗匹配值为605pF。EMAT探头接收信号幅值与信噪比较好,其联合应力测量7075铝合金纵波与横波波形,如图6所示。

由图6可知,电磁超声激励一次接收信号波形幅值呈现逐渐衰减趋势。其中,电磁超声纵波信号幅值可达52mv,横波可达158mv,具有较高的信号幅值,且采样波形周期为3个。其信噪比计算公式如下:

图6 电磁超声信号波形图Fig.6 Electromagnetic Ultrasonic Signal Waveform

式中:Vs、Vn—信号波形与噪声波形电压的有效值。计算可知电磁超声纵波与横波信号波形的信噪比分别为:τL=15.04、τS=17.53,可以得出接收信号波形具有较高的信噪比。

将采集到的纵波与横波声时分别代入式(12)中,计算出超声横纵波联合测量应力值作为实测应力值,由加载应变计算得出的为理论应力值。并将两者采用最小二乘法拟合,其拟合结果,如图7所示。

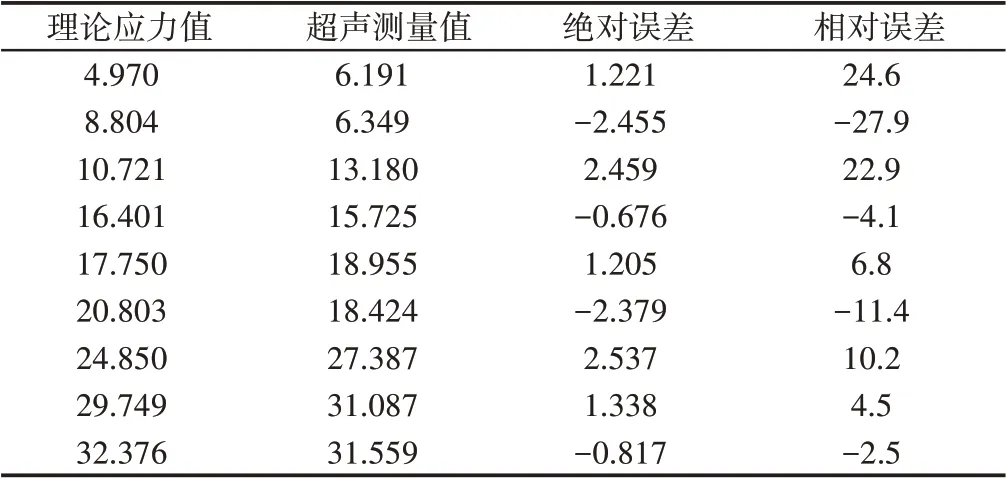

纵坐标为检测应力值,横纵标为相应的加载次数。图中的红色标记和拟合直线是理论值,黑色标记和拟合直线是测量值。从图中可以看出采用横纵波联合应力检测与理论值非常接近,具有很高的精度。为定量分析理论值与实测值之间的误差,需对其之间的绝对误差与相对误差进行评估。螺栓轴向应力测量值与理论值结果对比,如表3所示。

表3 螺栓单向应力实测值与理论值对比Tab.3 Comparison of Measured Values of Unidirectional Stress of Bolts with Theoretical Values

从表中可以看出,当应力值大于4MPa时相对误差小于30%,具有很高的测量精度。当应力值大于11MPa时,其实测值与理论值之间的相对误差小于12%,并且应力值较大时,相对误差有着逐渐较少的趋势。

5 结论

(1)提出了基于EMAT的单向应力横纵波联合测量方法,建立了纵波与横波应力-声时差理论公式,为单向应力电磁超声测量提供了理论基础。

(2)设计并优化了基于洛伦兹力机理的超声纵波与横波探头,实验测试表明优化后的探头具有较高的信噪比与信号幅值。

(3)设计了螺栓单向应力-声时差系数标定实验,开展了铝合金7075材料单向应力的横纵波联合应力测试实验,通过实验对比验证了所提出方法的有效性。