高速角接触球轴承油气润滑温升特性研究

2021-09-23陈长业李济顺余永健薛玉君

陈长业,李济顺,,余永健,薛玉君,

(1.河南科技大学机电工程学院,河南 洛阳471003;2.河南科技大学河南省机械设计及传动系统重点实验室,河南 洛阳471003;)

1 引言

滚动轴承是机械工业领域重要的零部件,随着我国工业的不断发展,轴承的应用越来越广泛,轴承的转速也在不断提高。轴承高速旋转时,轴承振动增大,滚动体和保持架的滑动严重。若轴承处于贫油状态,滚动体与内外圈之间的摩擦加剧,轴承温度升高较快,过高的温度会使滚道表面损伤,严重时甚至引起轴承滚道剥落,致使轴承瞬间失效,对生产安全造成严重威胁。所以合理有效的润滑不仅会使轴承在高速运转时动态性能更稳定,还大大提高了轴承的安全可靠性及使用寿命[1]。油气润滑由于其适用转速高,DN值大,润滑性能好,对空气污染小等优点,广泛应用到高速滚动轴承的润滑中。油气润滑系统中,微量供应的润滑剂在高速压缩的空气带动下,以稳定连续的环状流喷向润滑区域,连续供油不仅对轴承形成持续有效的润滑,而且高速通过的大量空气还可以带走轴承中产生的热量,一定程度上降低了轴承的温度[2]。

对于油气润滑的润滑性能以及在高速滚动轴承润滑中的应用,国内外学者做了大量的研究与试验,得到了不同的观点与结论。文献[3-4]以油气两相流型为特征分析了不同流型下两相介质的流动状态,并进一步探讨了油气润滑条件下轴承腔体内的两相流状态,以及不同润滑参数对其状态的影响。文献[5-6]在自行研制的油气润滑试验设备上,以轴承外圈温升为衡量标准,通过单参数试验研究了不同润滑条件下滚动轴承的最佳供油量。文献[7]通过试验研究了不同油气供油压力与润滑油粘度以及不同转速等油气润滑参数对高速滚动轴承温升的影响关系,并通过正交分析法对试验结果进行研究分析,确定了试验条件下该滚动轴承的最佳油气润滑参数。文献[8]则在大量试验的基础上进一步分析总结,提出了油气润滑条件下和轴承各运转及润滑参数相关的摩擦力矩的计算方法,为定量研究轴承的生热奠定了基础。文献[9]等人则在Palmgren的研究基础上定量分析了轴承各部件之间的摩擦生热,建立了高速滚子轴承局部生热计算方法,但由于计算方法仅限于圆柱滚子轴承,对于球轴承的计算存在较大的误差,方法存在一定的局限性。文献[10]利用自主设计的油气润滑试验台,通过试验研究了油气润滑喷嘴数量,输油管道长度以及喷嘴到球体之间的距离等各参数对轴承温升的影响。文献[11-12]在建模仿真的基础上,研究了空气课压缩性对轴承流体域的温度场分布的影响,并在此基础上通过灰色关联理论分析对轴承温升预测方法进行了研究。文献[13-14]等通过试验对超高速条件下电主轴轴承内部的油气润滑特性进行了研究,并分析了转速、供油量等对油膜电阻和轴承温度之间的影响关系。

然而现在对油气润滑下轴承的温升研究大多集中在试验研究,研究参数较少,适用工况较为单一。且由于试验条件的限制,大多试验只能得到测量点周围的温度,以此来分析轴承的温度场分布。因此建立与实际工作条件接近的轴承几何模型,研究轴承摩擦生热以及与流体域之间的对流换热和与外界条件之间的传导换热,进而得到轴承和轴承腔之间的温度场分布以及各油气润滑参数对轴承温升的影响是非常必要的。

以高速角接触球轴承为对象,建立轴承实体与轴承腔体之间的流固耦合几何模型,充分考虑高速滚动轴承与润滑流体之间的对流换热以及轴承与接触固体之间的热传导,利用数值仿真的方法对油气润滑条件下高速角接触球轴承与流体之间的传热方式及温度场分布进行了数值研究,得到了轴承实体与轴承腔体的温度场分布,并进一步研究了供油量、润滑油粘度、供气压力、轴承转速和载荷对轴承温升的影响,得到了油气润滑参数等与轴承温度场热平衡之间的关系。

2 轴承的摩擦生热及传热分析

2.1 轴承生热分析与计算

对于高速滚动轴承而言,轴承在高速转动过程中,既有滑动摩擦,也有滚动摩擦,同时,滚动体、内外滚道以及润滑剂也会在轴承回转过程中产生大量的热量。轴承热源主要是由于滚动体与内外圈和保持架之间的直接摩擦,轴承高速转动时由于差动滑动引起的摩擦,滚动体自旋产生的摩擦以及由于润滑剂引起的粘性摩擦等几部分组成[15]。Palmgen通过大量的试验及测量结果,提出了轴承整体的摩擦力矩的计算公式,主要有两项组成,即

式中:M1—和轴承的型号、轴承的转速以及润滑介质有关的摩擦力矩,N▪mm;M2—由于材料的弹性滞后和滚子与保持架之间局部滑动摩擦所引起的摩擦力矩,N▪mm;f0—轴承的类型以及润滑方式相关的系数,对于角接触球轴承,f0=1;υ—工作温度下润滑剂的运动粘度,mm2/s;ω—轴承的转动角速度,rad/s;Dm—轴承平均直径,mm;f1—与轴承型号以及所受载荷相关的系数,对于单列角接触球轴承,f1=0.0013(P0/C0)1/3,P0—轴承的当量静载荷,N;C0—轴承的额定静载荷,N;P1—确定轴承摩擦力矩的计算负荷,N;对于单列角接触球轴承,P1=Fa-0.1Fr,Fa—轴向载荷,N;Fr—径向载荷,N。

在角接触球轴承高速旋转时,滚动体存在严重的自旋现象。由于自旋滑动产生的热量对高速旋转的轴承影响非常大。因此在上述公式的基础上加入自旋摩擦带来的生热量Ms,使经验公式更加准确。由于轴承自旋运动而产生的摩擦力矩可通过如下公式求得:

式中:Ms—自旋运动产生摩擦力矩,N·mm;μs—滚子与内外圈之间的接触摩擦系数,在角接触球轴承中一般取0.01;Q—滚子与滚道的法向接触载荷,N—轴承接触椭圆的长半轴长度,mm;L(e)—角接触球轴承滚子与内外圈接触区的第二类椭圆积分;α—接触角,rad。修正后的轴承的摩擦力矩:

通过轴承内部的摩擦力矩与轴承的转速可计算轴承内部的功率损耗:

式中:Nf—轴承内部发热量,W。

由于在高速回转的过程中滚动体的自转速度也很快,因此可近似地认为每个滚动体的发热量一样,把滚动体近似地看作一个半径为Dm/2的实心圆环,滚动体Db为圆环面截面直径,由此轴承的生热率q可由下式计算:

式中:q—轴承的生热率,w/m3。

2.2 轴承对流换热及传热计算

由于高速滚动轴承工况较为复杂,所以轴承内部生热及热传递过程也相对复杂。在高速旋转下,轴承的主要换热方式为轴承与由于轴承高速转动带动的流动空气之间的强制对流换热以及轴承与润滑介质之间的热交换。由于轴承内外圈与轴承座与转轴之间存在直接接触,轴承与轴承座与转轴之间存在热传递。对于热传递的过程采用文献[16]提出的热分析模型对轴承组件传热机理的分析和计算。

2.2.1 轴承与空气之间的对流换热

压缩空气流经内外轨道面的面积为:

式中:di—轴承内圈直径,mm;d0—轴承外圈直径,mm。

在轴承高速转动下,腔体内的空气被带动高速流动,轴承腔内部的气体呈紊流状流动,气体的整体流动速度可以通过径向和轴向速度叠加获得:

式中:V1—轴承腔的空气流量,m3/h;Aaα—气流流过轴承腔的面积,mm2;

轴承内的对流换热系数受到空气的流动速度和轴承转速的影响,可以通过下式来计算

式中:α—单位w/m2▪K;其中,c0、c1、c2—通过温度场实验拟合出来的,通常取9.7、5.33、0.8。

2.2.2 轴承与润滑介质之间的换热

轴承的持续供油会不断的有润滑剂进入轴承腔,在循环供油的过程中润滑剂会与轴承之间产生换热,带走一定的热量。轴承与润滑介质之间的对流换热系数通过下式计算:

式中:α1—轴承内部的强制对流换热系数;n—轴承转速;Db—滚动体直径,mm;Dm—轴承平均直径,mm;α—轴承接触角,rad;υ—润滑剂平均流速,mm/s;κ—润滑剂热导率;Pr—普朗特数。

2.2.3 轴承内圈与外圈传导热阻计算

由于7020C角接触球轴承的内外圈的厚度小于轴承的宽度,可以近似的把内外圈看做圆筒壁。则轴承内外圈与轴承座与心轴之间的传导热阻为:

式中:R1—内圈热传导热阻;R2—外圈热传导热阻;d—轴承内径,mm;di—内圈滚道与滚动体接触点的直径,mm,di=Dm(1-cosα);d0—外圈内壁面的直径,mm;D—外圈外壁面的直径,mm;d0=Dm+Dbcosα;λq—轴承内外圈材料的导热系数,w/(m·℃)。

3 轴承流固耦合模型的建立

3.1 轴承腔几何建模

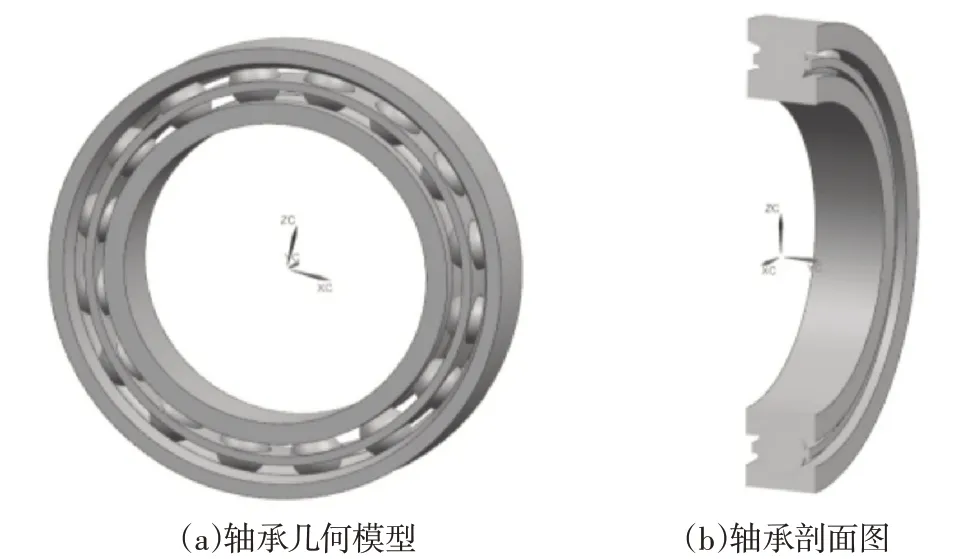

以7020C角接触球轴承为实体研究对象,并通过流体分析软件Fluent对其内部的生热及传热状态进行数值模拟。轴承的几何模型与结构参数如下:

表1 7020C轴承结构参数Tab.1 Structure Parameters of Bearing

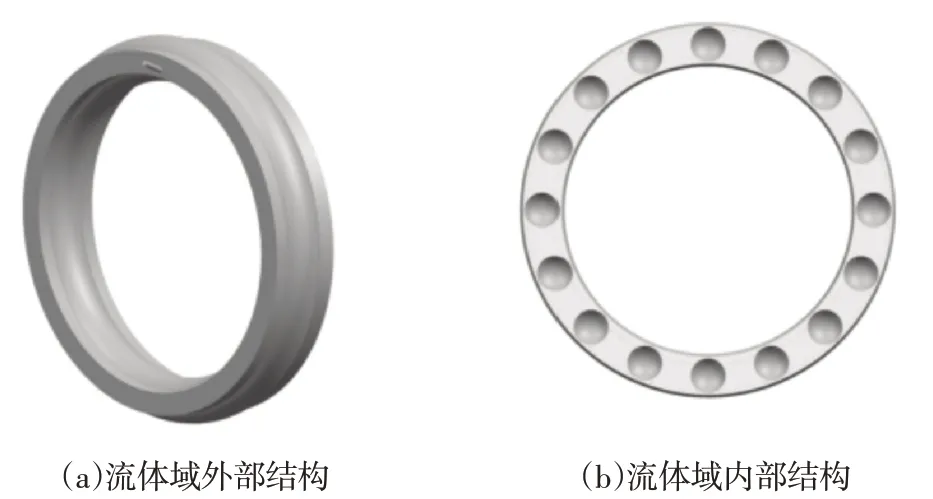

通过DesignModel对轴承腔体进行抽取,得到轴承腔流场模型,同时添加油气喷嘴入口,如图2所示。

图2 轴承腔流体模型Fig.2 Fluid Model of Bearing Chamber

轴承的生热与散热的过程以及达到热平衡时轴承的温度场分布是轴承腔体所对应的流体域与轴承实体所对应的固体之间共同作用,相互影响的一个结果,所以为了研究整个轴承实体与润滑流体之间的功率损耗与热传递的过程以及整个轴承温度场的分布,将润滑介质所在的轴承腔流体域与轴承实体进行装配,得到整个轴承所对应的流固耦合模型,如图3所示。

图3 轴承与流体域耦合模型Fig.3 Coupling Model of Bearing and Fluid Domain

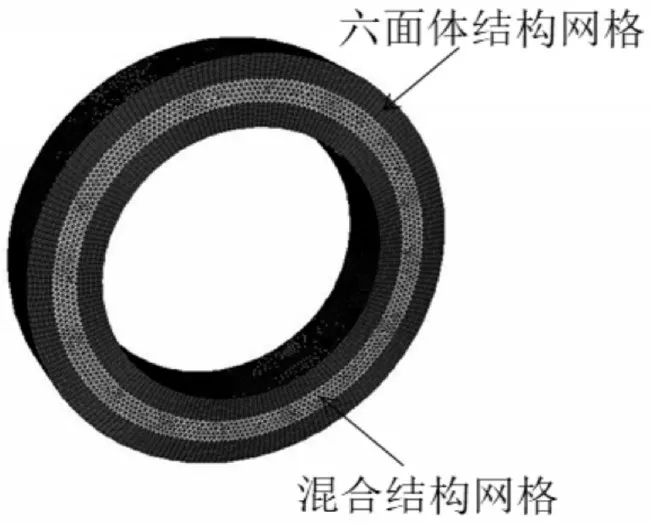

3.2 轴承腔网格模型的建立

由于轴承内部结构较为复杂,且网格质量直接影响最后模型仿真的准确性,所以对模型进行以下简化:

(1)轴承密封圈配合良好,没有间隙;

(2)油气入口为轴承侧面的圆孔,计算时设置初始状态入口处正对轴承内圈滚道,出口为轴承流体域的侧面;

(3)滚子与保持架的摩擦生热以体积生热方式施加到滚子上,为了便于网格划分,提高网格质量,忽略保持架及轴承腔内部倒角等结构。

将简化后轴承对应的流固耦合模型导入到Gambit进行网格划分,由于滚道为集中生热区,对近滚道区域进行网格加密,得到轴承实体、轴承腔体以及流固耦合网格模型,如图4、图5所示。网格共计124513个节点,741908个单元、1554534个面网格单元,且网格质量达到0.6以上,满足仿真要求的网格质量。

图4 轴承与流体域网格模型Fig.4 Bearing and Fluid Domain Mesh Model

图5 流固耦合网格模型Fig.5 Fluid Solid Coupling Mesh Model

4 边界条件的设置

将划分后的流固耦合网格模型导入到Fluent进行仿真分析,润滑方式为油气润滑,润滑介质为空气和润滑油,润滑油粘度等级为ISO VG32,润滑油和空气的热物理参数见表2,考虑空气具有可压缩性,仿真中选用可压缩气体模型,变量为空气密度,其函数为温度和压力。

表2 油气物理参数Tab.2 Thermal Physical Parameters of Oil and Air

具体的仿真参数设置如下:

(1)仿真环境设置工作环境气压为标准大气压,考虑重力的影响,轴承的初始温度为室温25℃。

(2)求解器选择基于压力法的求解器,湍流模型选择kεRNG模型,启用VOF两相流模型、热传递模型。设置高速压缩气体为第一相,润滑介质为第二相,油气入口为压力入口,出口压力为标准大气压。

(3)对整个轴承腔采用转动网格模型,轴承腔流体域与轴承内圈以一定的转速转动,初始设置为5000 r/min,轴承外圈固定,转速为零。

(4)由于轴承处在高速旋转,假设每个滚动体生热相同,由式(1)-(5)计算得到轴承的摩擦力矩及生热率,将轴承热源以生热率的形式施加到滚动体和内外滚道上。考虑轴承与流体之间的对流换热,设置由式(6)-(9)计算得到的流体域边界对流换热系数,考虑轴承内圈与转轴,外圈与轴承座之间的热传导,设置由式(10)、(11)计算得到的传导热阻。

(5)在仿真计算中启动动量方程,连续方程和能量方程,设置动量方程与连续方程的迭代收敛残差为10-3,能量方程的迭代收敛残差为10-7。

5 仿真结果及分析

5.1 轴承腔的温度分布

轴承温度场的分布不均会导致轴承产生不均匀热变形,严重影响轴承的工作寿命和精度。仿真中设置轴承的转速为5000 r/min,入口处油气压力为0.4 MPa,轴承所受径向载荷为300 N,当喷嘴数量为1个时,得到了轴承与轴承腔体的温度场分布如图6所示。通过对整个耦合模型的温度场热分析,可以看出整个轴承与流体域温度场分布并不均匀。对轴承腔而言,在油气入口处,由于入口喷入的大量低温压缩空气与滚子、保持架等发生强制对流换热,所以喷嘴入口位置温度最低。且入口空气在轴承高速旋转的带动下绕轴承腔旋转,在此过程中不断吸收热量,在出口处携带热量流出轴承腔,所以流体域靠近喷嘴位置沿轴承转动方向温度在增加且轴承腔体温度明显低于轴承的温度。从图7轴承温度分布可以看出,轴承本体的温度分布并不均匀,且滚动体温度明显高于内外圈温度。滚子在旋转过程中不断通过摩擦及搅动润滑油生热,温度不断升高,高温区域主要分布在滚动体与内外滚道接触的接触面上,且轴承内外圈温度低于滚动体的温度,轴承温度分布由滚子到轴承外圈外表面与内圈内表面温度在降低。由于轴承内外圈厚度较薄,且材料导热性较好,所以整个圈体温度分布相对均匀。而由于外圈与外界接触面积比内圈大,热对流与热交换条件较好,外圈温度低于内圈温度。

图6 流固耦合模型温度分布状态云图Fig.6 Cloud Pattern of Temperature Distribution in Fluid Solid Coupling Model

图7 轴承整体温度分布Fig.7 Temperature Distribution of Bearings

图8 轴承腔温度场分布Fig.8 Temperature Field Distribution of Bearing Chamber

5.2 轴承转速对轴承温升的影响

轴承的转速增加会加剧滚动体与内外圈的摩擦生热以及油液的粘性力矩,当油气系统供气压力为0.4 MPa,径向载荷为300 N,单喷嘴入口时,轴承转速对轴承及流体域的温升特性的影响如图9所示。从图中可以看出,高转速下轴承各部件温升受转速的影响较大。轴承内外圈及流体域的温升随着轴承转速的增加而增加,且增大程度随着转速的增大逐渐变大,轴承内圈的温升趋势最为明显,外圈温度也呈现一定程度的上升,轴承腔体与整个轴承温升增加明显。这是因为随着轴承转速的增加,滚动体与内外圈与保持架之间出现的差动滑动越严重,滑动摩擦及滚动体自旋摩擦越严重,各部位之间摩擦力矩增大,轴承的发热量整体增加。同时,轴承高速旋转时内部振动明显,由于油膜震荡及润滑油的温升,轴承润滑条件变差,滚动体和滚道之间部分接触区域处于混合摩擦,产生大量的热量,而产生的热量与润滑剂润滑性能相互影响,致使轴承润滑条件越来越差,最终致使轴承温度急剧上升。

图9 转速对轴承温升的影响Fig.9 Effect of Rotational Speed on Temperature Rise of Bearing

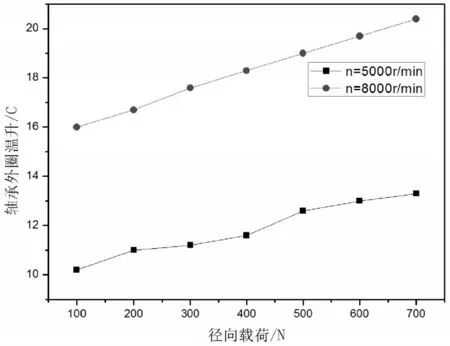

5.3 径向载荷对轴承温升的影响

由于7020C角接触球轴承接触角为15。,接触角较小,能承受较大的径向力以及较小的轴向力,所以径向载荷随着轴承受力的变化较大,因此这里主要研究径向载荷对对轴承温升的影响。当轴承转速分别为5000 r/min、8000 r/min时,保持供气压力为0.4 MPa,单喷嘴入口,径向载荷对轴承升影响的数值模拟结果如图10所示。从得到的结果可以看出,轴承温升随着径向载荷的增加而增加。在轴承高速转动时,轴承弹性滞后引起的摩擦力、局部差动滑动的摩擦力和球沿套圈沟道产生绕接触面法线的自旋滑动引起的摩擦力矩随轴承径向载荷的增大而增大,致使轴承整体生热量增加,最终导致轴承的温升增大。且轴承转速越高,生热量越大,轴承温升越明显,因此高速旋转的角接触球轴承的温度的增加随轴承所受径向载荷的增大而增大。

图1 7020C角接触球轴承几何模型Fig.1 Geometric Model of 7020C Angular Contact Ball Bearing

图10 轴承径向载荷对轴承温升的影响Fig.10 Effect of Radial Load on Temperature Rise of Bearing

5.4 供油量对轴承温升的影响

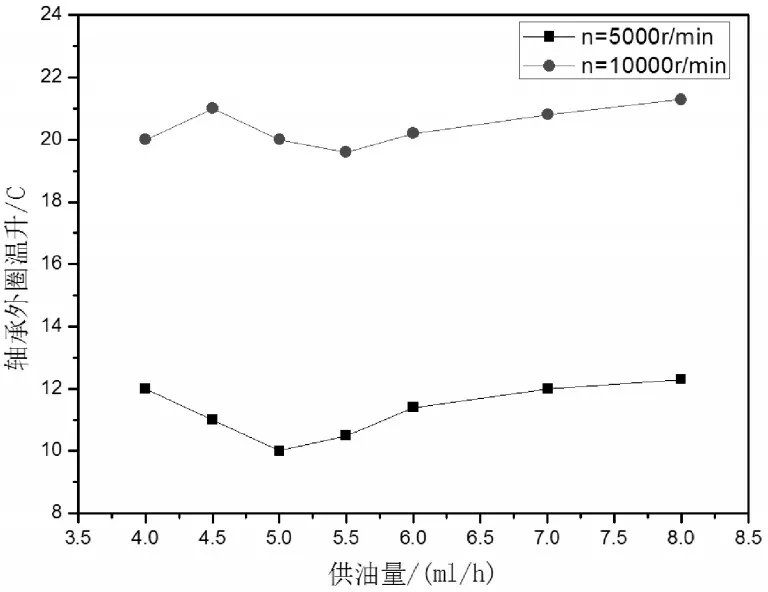

润滑供油量对高速滚动轴承起着至关重要的作用,其不仅可以在滚动体与滚道之间形成油膜,从根源上减小滚子与内外圈之间的直接接触摩擦生热,还可以在循环供油的过程中带走一定的热量,降低轴承的温升。在仿真工况中,轴承的径向载荷为300 N,保持供气压力为0.4 MPa,单喷嘴入口,分别对转速为5000 r/min和10000 r/min时轴承的温度变化进行仿真分析,得到轴承温升随润滑系统供油量的变化趋势,如图11所示。

图11 供油量对轴承温升的影响Fig.11 Effect of Oil supply on Temperature Rise of Bearing

从图中看出,不同转速下,轴承的温升随供油量的变化趋势不同。当轴承转速为5000 r/min时,轴承温升随着系统供油量的增加先减小而后增加;当转速为10000 r/min时,轴承温升随供油量变化先增加后减小,最后又随着供油量的增加而增加。这是因为在转速为5000 r/min时,随着供油量在一定范围内的增加,此时虽然供油量增加会增加粘性力矩,致使由于润滑油搅动生热量增加,但是滚子与滚道之间的油膜厚度增加,降低了滚动体与内外圈之间的摩擦生热,且润滑油带走接触点之间的热量也在增加,供油量增加产生的热量小于其改善润滑条件减小及带走的热量,所以整个轴承的温度呈现下降趋势。随着供油量的继续增加,搅动摩擦逐渐增大,在一定供油量下会达到平衡,此时轴承温升最低,该供油量也为轴承的最佳供油量。但随着供油量的继续增加,多余的润滑油会使轴承搅动生热量增加,当大于其改善润滑条件减小及带走的热量时,此时轴承温升会随着供油量的增加而增加。当转速为10000 r/min时,轴承滚动体与滚道之间形成完整油膜所需供油量增加,轴承一开始可能处于贫油状态,滚子与内外圈之间摩擦生热较多,致使轴承温升增加。随着供油量的增加,滚子与滚道接触点之间油膜逐渐完整,轴承摩擦生热减小,润滑油带走热量增加,轴承温升降低,当一定程度时温升达到最低。随后供油量增加,轴承处于富油状态,轴承温升随着供油量的增加而增加,与5000 r/min时轴承温升的变化趋势相同。相对于5000 r/min温升最低点,10000 r/min温升最低点右移,说明高速轴承形成良好油膜所需的供油量大于低速轴承形成油膜的供油量,这与实际情况相符合,且通过以上结果还可以看出高转速下轴承温度变化随着供油量的变化较为敏感。

5.5 润滑油粘度对轴承温升的影响

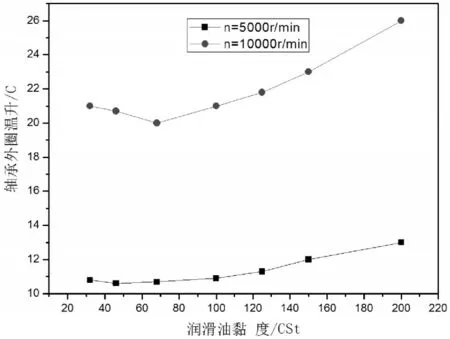

轴承高速旋转时,润滑油的粘度对油膜厚度以及轴承生热量有直接关系。当轴承转速分别为5000 r/min与10000 r/min时,保持润滑系统供气压力为0.4 MPa,径向载荷为300 N,单喷嘴入口,对轴承温升特性进行仿真分析,得到润滑油粘度对轴承温升的影响趋势,如图12所示。

图12 润滑油粘度对轴承温升的影响Fig.12 Effect of Oil Viscosity on Temperature Rise of Bearing

从图中可以看出润滑油粘度对轴承温升的影响,在一定粘度范围内,轴承温升变化较小。但是当粘度超过一定值时,轴承温升逐渐增大。润滑油粘度对轴承温升特性的变化趋势与弹性流体动压润滑理论相符合。Dowson通过大量研究发现轴承球体与滚道之间的润滑油膜的厚度随着润滑油的粘度的增加而增加,表面直接接触点降低,轴承生热量小。但当润滑油黏度过大,与润滑剂黏度相关的摩擦力矩增加,生热量增加,轴承温升增加。较高粘度的润滑油容易形成油膜但同时由于黏性力矩产生的生热量也在增大,所以要根据轴承转速、载荷等实际工况合理选择润滑油黏度,在较高转速情况下,应该使用低粘度润滑油;在低转速情况下,应该使用较高粘度的润滑油,这样能确保形成稳定的润滑状态和较低的工作温度,充分发挥油气润滑系统的优势。

6 结论

通过建立轴承油气润滑下流固耦合模型,利用Fluent对油气润滑条件下高速滚动轴承与流体域之间的热传递进行耦合仿真,研究得到了不同油气润滑条件下轴承与流体域的整体温度场分布。并对不同工况参数对轴承的温升特性影响进行了分析研究,得到结论如下:

(1)油气润滑条件下,轴承及流体域温度场分布不均匀。轴承温度最高区域位于滚动体与滚道接触表面,滚动体温度最高,内外圈整体温度分布相对均匀。流体域沿转动方向温度在增加,温度低于轴承实体温度。流体域中流体的持续流动有助于轴承散热。

(2)转速与径向载荷的增大使轴承的摩擦生热作用增强,轴承温升随着转速与径向载荷的增大而增大,两者对轴承的温升影响较大,是影响轴承温升的重要因素。

(3)轴承温升随供油量的增加先降低后增大,油气润滑条件下轴承存在最佳供油量。转速越高,轴承温升受供油量的影响越明显。

(4)润滑油粘度对轴承温升的影响与转速有关。润滑油粘度在一定范围内对轴承的温升影响微弱,超出一定的黏度范围后,轴承温升明显,且该趋势随着转速的增加而增加。