基于RPN的机器人制造数字化车间安全评估方法及应用研究

2021-09-23闫炳均徐皑冬王志平

闫炳均,胡 波,徐皑冬,王志平

(1.中国科学院沈阳自动化研究所,辽宁 沈阳110016;2.中国科学院机器人与智能制造创新研究院,辽宁 沈阳110016)

1 引言

当前,我国大力推进机器人产业发展战略,工信部发布《机器人产业发展规划(2016-2020年)》,提出了产业发展目标,要求规模持续增长、技术水平显着提升、关键零部件取得重大突破、集成应用取得显著成效[1]。

随着制造机器人所需的机器设备越来越先进,生产过程的自动化程度大幅度提高,生产工艺和设备变得越来越复杂,因而设备的安全性也变得极为重要,近年来,伴随着机器人的大量应用,一些安全事件也频繁发生,最为典型的是2015年德国大众“机器杀人”事件,德国大众车间,操作工人在调试机器人时受到撞击不幸身亡。因此,针对应用机器人批量制造机器人的数字化车间,建立基于机器人制造单元的安全评估方法和风险降低策略,能够行之有效的避免生产过程中发生人机事故,保障人员和设备的安全意义重大[2]。

2 数字化车间的危险分析

2.1 机器人制造车间的过程危险

机器人制造车间的危险分析,主要是确定车间制造单元中的危险源和危险事件,为后续安全功能的设计、实施、验证和确认提供依据。在机器人制造数字化车间中,各个制造单元之间按照工艺进行协调工作,工艺流程见图1,根据工艺特点不同,各制造单元含有不同的危险源和危险事件。

图1 机器人制造数字化车间工艺流程图Fig.1 Process Flow Chart of Robot Manufacturing Workshop

在装配单元中,各工序采用AGV(移动机器人)配合装配机器人实现自动化流水作业,装配过程中存在AGV与装配机器人的碰撞、机器人之间的相互碰撞、装配机器人对人的伤害等危险;在自动化喷涂单元中存在化学品泄漏、液体喷射伤人、以及通风设备故障造成的可燃气体爆炸的危险;在自动化仓储单元中,采用堆垛机和货架系统实现制造过程中成品及半成品的立体化仓储,存在货物倾倒进而引发货物损坏和设备损坏的风险;在自动化物流单元中,存在AGV与人员和设备的碰撞危险;在调试与测试单元中,操作过程中存在机器人臂伤人的危险[3][4]。

2.2 机器人制造车间的过程危险识别

危险识别用于辨识机器人系统本身或外围设备产生的危险或危险状态,在机器人制造数字化车间,结合各制造单元的工艺特点,识别数字化车间中单元设备间、人员与设备间和在包括调试、运行以及维护等不同运行模式下的所有合理可预见的危险、危险状态和危险事件,以及危险的后果[6];危险源的种类包括安全控制系统或设备失效引起的危险、机械部件引起的危险、危险气体环境等引起的危险和电气原因产生的危险等。

3 数字化车间的故障树分析

故障树分析法是一种评价复杂系统安全性的重要方法,运用演绎法逐级分析,寻找危险事件(顶事件)的各种可能原因,故障树是一种树状逻辑图,用规定的事件、逻辑门和其他符号描述系统中各种事件之间的因果关系。

以机器人制造数字化车间的制造单元为对象,通过故障树演绎的分析方法,结合风险辨识、危险的评价理论,对装配单元、自动化喷涂单元、自动化仓储单元、自动化物流单元、调试与测试单元中存在的风险因素进行故障树分析,识别出各制造单元的危险事件[6]。

以数字化车间发生危险为顶事件,通过逐层的分级和分解,确定了各个制造单元设备的危险,其中CA表示顶事件,GTX表示危险发生的中间事件,EVX表示危险发生的低事件,表1描述了数字化车间故障树中各事件及其代号。

表1 故障树各事件及其代号Tab.1 The Events and Their Code Names in the Fault Tree

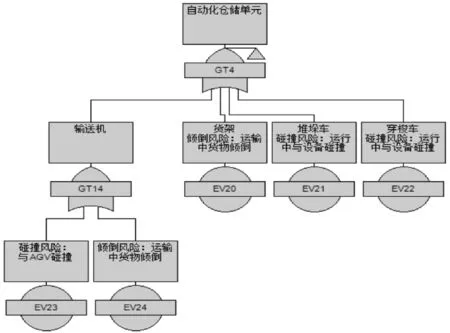

通过故障树可以自顶端逐层对车间危险进行分析,逐层的分级最终确定危险发生的底事件,主要包括设备产生的危险、人为因素、环境因素等;如图2所示,在顶事件以下按照单元分解成装配单元、喷涂单元、仓储单元、物流单元、调试与测试单元中间事件;如图3-图6,在各中间事件以下,按照逻辑关系分解到低事件。以装配单元为例,中间事件为为总装机器人和举升机构风险,对中间事件进行分解,最终划分为人员碰撞的风险、设备碰撞的风险等5种风险。

图2 车间级故障树分析Fig.2 Fault Tree Analysis of Workshop

图3 装配单元的故障树分析Fig.3 Fault Tree Analysis of Assembly Unit

图6 喷涂、调试与测试单元的故障树分析Fig.6 Fault Tree Analysis of Spray,Debug and Test Unit

图4 物流单元的故障树分析Fig.4 Fault Tree Analysis of Logistics Unit

图5 仓储单元的故障树分析Fig.5 Fault Tree Analysis of Storage Unit

4 数字化车间安全评估

在机器人制造数字化车间故障树分析的基础上,识别出各制造单元的危险事件,通过RPN方法对危险事件进行的计算,对危险事件的危害性进行定量的评估。

4.1 风险优先数分析(RPN)

RPN是在进行某项工程活动类别、分布、出现条件和事故可能造成的后果进行宏观、概略分析的系统安全分析方法。RPN能够对潜在危险模式风险等级进行评价,它反映了对危险失效模式发生的可能性及其后果严重性的综合度量。RPN值越大,即该危险失效模式的危害性越大[7]。

RPN是危险失效模式的严酷度等级(S)、危险失效模式的发生概率等级(O)和危险失效模式的被检测难度等级(D)的乘积,各参数等级的划分详见GJBZ 1391-2006标准。

4.2 基于RPN的数字化车间安全评估

针对机器人制造数字化车间所有可能的危险,依据数字化车间的工艺特性,利用RPN分析方法对车间的各制造单元工序进行定量的分析,确定危险的危害性。

评估的过程如下:首先针对5个制造单元,建立危险的索引目录,之后构建机器人制造数字化车间的12种失效模式,分别为人员碰撞危险、设备碰撞危险、吸盘脱落危险、油喷射危险、打磨粉尘扩散、危害气体、温度过高、货物倾倒、位置偏移、用电设备过载和调教模式下设备失控,并将上述失效模式分配给各个制造单元的设备中,最后通过RPN对制造单元风险进行评估。

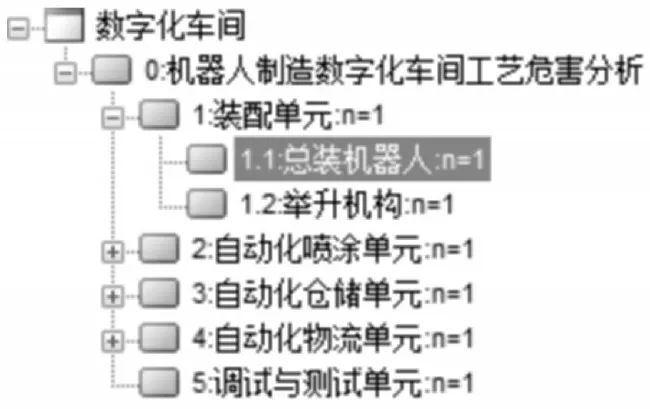

以装配单元的总装机器人为例,将人员碰撞危险、设备碰撞、吸盘脱落风险分配给总装机器人的4个危险事件。图7和图8分别为制造单元危险分析和总装机器人危险识别结果。

图7 制造单元危险分析Fig.7 Hazard Analysis of Manufacturing Units

图8 总装机械危险识别Fig.8 Hazard Identification of Assembly Robot in Assembly Units

通过RPN方法对机器人制造数字化车间进行风险评估,仍然以装配单元的总装机器人为例,针对人员碰撞挤压的事件、机械手之间的碰撞等危险事件,分配严重程度等级、过程检测等级和过程发生等级,最后形成针对索引事件的过程RPN值,分别是84、30、18和45,按照RPN排序,可以得到索引1.1.1-人员闯入的碰撞挤压风险最大,1.1.4-AGV与机械臂的碰撞风险,1.1.2-机械手与机械手的碰撞和1.1.3-机械手吸盘脱落的砸压风险相对较小,如图9所示。

图9 总装机械的风险优先数分析Fig.9 Analysis of Risk Priority Number of Assembly Machine

针对整个机器人制造数字化车间的所有制造单元风险,构建RPN风险评价图,进行风险优先数的统计,统计的结果如图10所示。可以看出,索引2.2.1-危险气体(易燃易爆)气体的RPN最大为108,其次1.1.1-人员闯入的碰撞挤压风险为84,再往后分别是设备碰撞产生的风险为63,按照风险优先数进行排列,形成风险优先数的排列图表,可以很直观的对整个车间中的风险进行排序,针对风险较大的危险源,有必要通过相应的风险降低措施进行风险的管控。

图10 机器人制造数字化车间RPN统计图Fig.10 RPN Statistics Chart for Robot Manufacturing Digital Workshop

5 数字化车间风险降低

5.1 机器人制造数字化车间风险降低要求

在机器人制造数字化车间,通过增加安全措施,可以实现必要的风险降低,安全措施可以用一种或多种风险降低技术组合来实现。针对于机器人制造数字化车间的危险和风险分析结果,对每一个不能容忍的危险事件,制定数字化车间所需的安全措施,安全措施可以通过E/E/PE控制系统保护层安全措施能或其他的风险降低措施,如安全控制系统、安全防护、安全连锁、安全停机、限制运行范围和运行速度等功能[8][9][10]。

5.2 基于RPN分析的风险降低措施确定

在对机器人数字化车间风险优先数分析的基础上,针对不同的风险因素,结合风险控制方法,分配不同的安全措施,通过各安全措施的分配和实施,能够大幅降低风险RPN值,实现对风险的必要控制,保障机器人制造车间安全运行。

5.3 典型危险事件的风险降低示例

以装配单元的总装机器人为例,在故障树分析基础上,识别出总装机器人对人员碰撞的危险,对该风险进行分析和控制,通过风险优先数的计算可以知道,RPN为84,风险的危害性很大,因此,有必要通过相应的风险降低措施进行风险的控制。

针对人员闯入工作区的危险事件,选择安全光栅配合安全PLC建立安全控制系统,通过安全光栅来监测人员误入工作区,并通过安全PLC进行逻辑控制,输出停机信号,保证人员误入时的安全停机[11],安全措施功能框图如图11所示。

图11 危险事件的风险控制功能图Fig.11 Risk Control Function Diagram of Hazard

如图12所示,在装配单元中,通过增加安全光栅控制系统,大大降低了风险发生概率,通过风险优先数分析可知,增加安全光栅系统后,风险优先数降低到28,风险大大降低,满足安全生产的需要。

图12 安全光栅控制系统的防护图Fig.12 Protection of Safety Grating Control System

6 结束语

该方法以机器人制造单元为研究对象,依据制造的工艺流程,并结合故障树进行风险分析和危险识别,找出影响数字化车间运行的危险事件,并结合风险优先数分析方法,对危险事件危害性进行定量计算,结合计算结果对风险进行评估。在风险评估的基础上,结合风险控制的要求,给出风险降低措施,最后以装配单元机器人为例进行风险评估,以评估为依据通过增加安全光栅系统来控制人员伤害的风险,保证人员的安全。

综上所述,基于风险优先数分析的数字化车间安全评估方法,能够很好的应用于机器人制造数字化车间的风险评估和风险控制,为机器人制造数字化车间风险管控提供理论和实践依据。