喷丸强化对异物致损车轴钢疲劳性能的影响

2021-09-23王连庆吴圣川

王连庆,罗 艳,吴圣川,谢 普

(1.北京科技大学新金属材料国家重点实验室,北京100083;2.西南交通大学牵引动力国家重点实验室,四川 成都610031;3.中车长春轨道客车股份有限公司,吉林 长春130052)

1 引言

预计2020年底,我国高速铁路总里程将达到3.9万公里,运营速度世界第一,然而运用环境和载荷极端复杂。例如,直接暴露在大气环境中的车轴表面,在超长距离运行中,不可避免地受到各种外物击打,严重破坏车轴结构的完整性,造成极大安全隐患[1]。尤其是近年来,在无砟轨道和有砟轨道上运行的车轴表面发现深度不一、形貌各异的异物伤损,初步判断应为强风卷起异物(道砟、冰雪等)高速击打所致。调研表明,我国高铁车轴表面的各类缺陷中,意外划伤和异物击伤两类缺陷占比超过90%,部分缺陷最大深度超过1.5mm。由此可见,不宜再单纯沿用过保守的名义应力设计方法来处理异物致损车轴。有必要引入基于断裂力学的损伤容限设计方法对伤损车轴剩余强度及寿命进行深入研究。

合适的强化技术在材料表面形成梯度分布组织、硬度和残余应力,能够显著提高零部件的使用寿命。例如,在同样遭受异物致损(FOD)的航空发动机叶片中,采用激光冲击强化方法能够成倍提高叶片的疲劳强度和寿命[2]。喷丸强化(SP)作为一种重要的强化工艺,广泛应用于汽车、航天、石化、舰船等领域。喷丸强化的基本原理为,通过喷射快速的弹丸连续撞击材料或零件表面,使构件表层产生塑性变形,从而形成硬化层,同时在表面引入了残余压应力,可以抑制裂纹萌生和扩展,进而有效地提高构件的服役性能[3,4]。

鉴于现役高铁车轴运用中受到各种异物击打和擦划,导致车轴按照维修规程提前报废,给企业造成巨大损失,严重冲击了铁路运行秩序。为此,论文对合金钢EA4T试样进行喷丸强化,通过高周疲劳试验分析喷丸强化对异物致损材料疲劳性能的影响。与此同时,利用X射线衍射法(XRD)和纳米压痕仪对喷丸强化层的残余应力和微观硬度值进行测试,揭示喷丸强化机制。最后采用修正Kitagawa-Takahashi(K-T)图[5]对受异物冲击的高铁车轴钢试样进行缺陷容限评估。研究结果将为川藏铁路车轴的设计与运用提供技术参考。

2 材料与试验

2.1 疲劳试样制备

以现役高铁车轴合金钢EA4T(或者25CrMo4)作为模型材料,其弹性模量E=225MPa,屈服强度σ0.2=591MPa,抗拉强度σb=722MPa,延伸率ψ=17%。运用中检修发现,由于FOD多发生于轴身,并且约有88%的FOD发生在距离非齿轮箱端约(950~1160)mm处[1],因此在此处切取高周疲劳(HCF)狗骨形平板试样,如图1所示。试样的设计规则为:未SP强化和无FOD的光滑试样(UnSPed+UnFODed)、SP强化的光滑试样(SPed+UnFODed)、未SP强化处理的FOD试样(UnSPed+FODed)以及SP强化再预制FOD的试样(SPed+FODed)。

图1 高周疲劳试验试样形状及尺寸Fig.1 High Cycle Fatigue Sample Geometry and Size

2.2 表面喷丸处理

众所周知,表面强化能够显著提高材料及部件的服役寿命,降低裂纹萌生和扩展动力[3,4]。为了消除机加工引入的划痕和塑性层,在喷丸强化处理前用砂纸将试样两面打磨至镜面状态。然后,在试样两面采用直径d=0.425 mm的标准钢丸AS110H进行表面处理,弹丸喷射速度为v=120 m/s,覆盖率为200%。按照2.1节规划,在试样喷丸强化完成后,将部分试样进行2.3节所述的异物冲击试验[1]。

2.3 异物冲击损伤

发动机叶片和车轴的异物致损调查发现[1-4],实际缺陷的尺寸和形貌差异较大,若采用真实不规则异物开展疲劳行为研究不仅周期较长、费用较高,结果可靠性也难以保证。为此,本论文异物冲击损伤采用空气炮装置[6]发射直径为d=6mm的GCr15钢质(E=219GPa,泊松比v=0.3,均值硬度HRC=63)弹丸垂直冲击板状试样来引入FOD缺陷。此外,为了尽可能的模拟高速铁路车轴的真实运营速度,FOD试验中冲击弹丸的速度设定为350km/h,即约100m/s。

2.4 残余应力测量

喷丸强化能够提高构件疲劳性能的原理之一是在表面一定厚度内引入了残余压应力。为了揭示残余应力演化及其对疲劳性能的影响,采用型号为X350A的X射线残余应力分析仪获得喷丸强化后表层内的残余应力梯度分布。试验基本参数为:使用Cr-Kα辐射,衍射晶面(211),准直管直径2mm,X射线管高压20.0kV,X射线光管电流5.0mA。同时,为了获得试样厚度方向的残余应力分布,使用电解抛光逐步剥层法测量不同深度下的残余应力值。

2.5 微观硬度测试

显微硬度是反映材料变形及抗疲劳性能的重要参数之一。喷丸强化通过在表面引起强烈的塑性变形,从而造成硬度值的改变[7]。考虑到喷丸强化层的厚度较薄,采用具有玻式三面椎形金刚石压头的G200纳米压痕仪对EA4T试样母材和强化层的显微硬度进行测量。鉴于硬度测试数据可能存在的分散性,在每一测量深度下测试三个数据点,最终的硬度值将采用三者均值作为衡量标准。

2.6 高周疲劳试验

为了考察FOD和喷丸强化对车轴钢疲劳性能的影响,对光滑试样进行应力比R=0.1的高周疲劳试验。鉴于FOD缺口尺寸和形貌的大离散性[1,6],采用Maxwell[8]等提出的逐步加载法估算疲劳极限。其基本原理是,设置初始应力小于预期疲劳极限,若第一个107循环周次内试样未失效,增大5%应力后重复上述过程,直至第i个107周次发生断裂。则最后两个循环的最大应力可用于试样的疲劳极限值:

式中:σf—107周次时材料的疲劳极限;σi—第i个循环时最大应力;Nfai—第i个循环时循环周次。

2.7 裂纹扩展门槛值试验

考虑到经过喷丸强化后,试样的抗疲劳裂纹扩展能力会发生变化,参照国家标准《GB/T 6398-2000金属材料疲劳裂纹扩展速率实验方法》使用含中心孔直径d=1mm和预制裂纹长度a=1.5mm的中心裂纹板(MT)试样进行未SP试样和SP试样的应力比R=0.1的裂纹扩展门槛值测试。

3 结果与分析

3.1 FOD缺陷形貌

采用体式显微镜观察异物冲击缺口的形貌及特点。由球形异物冲击所得的冲击坑具有规整圆形的典型特征,并且截面形状类似于半椭圆形,如图2所示。一般认为,这种造成几何不连续的宏观缺口将会产生明显的应力集中现象[7],从而为疲劳裂纹的萌生和扩展提供了有利条件,一定程度上降低了车轴的疲劳强度及寿命。文献[9]指出,当表面缺陷的投影面积平方根√area小于1 mm时,该缺陷可视为短裂纹。由尺寸测量结果可得,该冲击坑的表面直径约为d=2.9mm,深度h=0.42mm,投影面积平方根√area=0.796mm。

图2 铁路车轴钢试样FOD缺口特征Fig.2 Typical FOD Features of Axle Steel Specimen

3.2 残余应力分布

喷丸强化在EA4T钢试样表层一定深度内引入了梯度分布的残余压应力,如图3所示。最大残余压应力值-546MPa大约位于深度为40μm处,并且随着深度的增大,残余应力绝对值逐渐减小。相关研究指出[3],梯度变化的残余压应力将在外部加载过程中有效地抑制疲劳裂纹的萌生和扩展。

图3 车轴钢试样表面残余应力分布.Fig.3 Residual Stress Curve into Axle Steel Specimen.

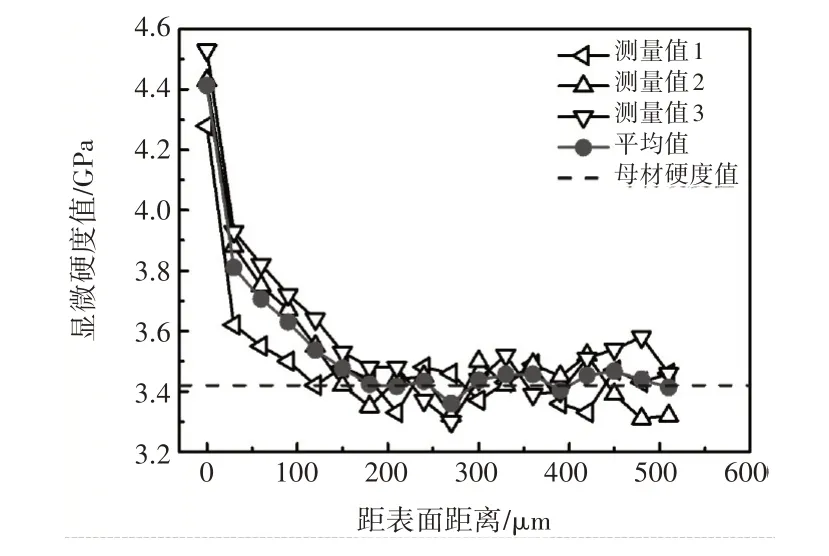

3.3 显微硬度分布

喷丸强化前后从母材试样和FOD试样表面到内部的显微硬度值发生变化,如图4所示。图中蓝色平行虚线的硬度值代表EA4T母材的硬度值约为3.42 GPa。

图4 车轴钢试样喷丸层显微硬度值分布Fig.4 Micro Hardness Curves of Peened Axle Steel Specimens

从图中可以清楚地看出,强化层的硬度值由表面的最大值4.41 GPa随着深度的增加迅速减小,直到深度为200 μm左右时接近母材硬度值。

3.4 高周疲劳性能

研究指出,喷丸强化引入残余压应力和硬化层,能提高车轴的 疲 劳 性 能[10]。对UnSPed+UnFODed、SPed+UnFODed、Un-SPed+FODed和SPed+FODed等四类试样的疲劳极限分析发现,不管车轴试样强化与否,异物冲击后,试样的疲劳极限均较光滑试样低,如图5所示。然而,经过喷丸强化后光滑试样的疲劳极限提高了16%(约230 MPa),而FODed试样的疲劳极限提高了18%(约215 MPa),意味着试样损伤后采用表面强化方法进行处理,能够一定程度上恢复材料的疲劳性能。总之,无论是光滑试样还是FODed试样,SP强化处理能有效地抑制疲劳裂纹的萌生和扩展,提升疲劳性能。

图5 车轴试样不同条件下疲劳极限Fig.5 Fatigue Limits of Specimens under Different Conditions

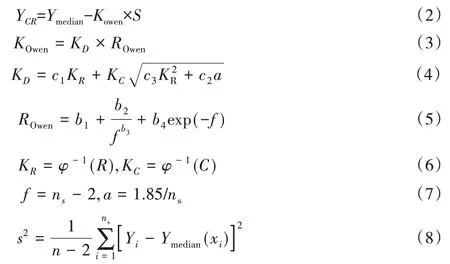

为了进一步分析SP强化处理对车轴钢疲劳寿命的影响,将UnSPed+UnFODed、SPed+UnFODed、UnSPed+FODed和SPed+FODed等四类试样的高周疲劳寿命数据进行拟合得到高周疲劳S-N曲线。考虑到相同的试样在同一试验环境下得到的疲劳数据亦会存在一定分散性。采用近似欧文单侧公差极限法[1]绘制置信度为95%、可靠度为95%(C95R95)的疲劳P-S-N曲线,如下所示:

式中:Kowen—经验系数;角标R—可靠性;C—置信度;φ(·)—标准正态累积分布;ns—试样数量;b1,b2,b3,b4,c1,c2和c3—欧文系数。

据此可得近似欧文单侧公差极限法不同试样的疲劳P-S-N曲线拟合参数,如表1所示。

表1 欧文单侧公差极限法参数Tab.1 Specimen Parameters and KOwen Coefficents

UnFODed和FODed试样经喷丸强化后所得到的高周疲劳S-N曲线均位于未强化试样的上方,如图6所示。这表明无论在高应力载荷下还是低应力载荷下,喷丸强化都能有效提高车轴的疲劳性能。进一步地,引入的概率统计方法拟合的疲劳P-S-N曲线落在所有试验数据下,说明该存活率下的疲劳寿命具有较高的可靠性。

图6 异物致损车轴试样高周疲劳曲线Fig.6 High Cycle Fatigue Curves of FODed Axle Steel Specimens

4 缺陷容限评价

前述指出,车轴在运用中,受到各种异物撞击形成FOD。这些损伤破坏了车轴的结构完整性,形成局部应力集中,并且冲击坑处存在的微观损伤和残余应力会促使裂纹在疲劳载荷作用下萌生和扩展[6]。因此,传统的忽视缺陷存在,并假设材料为无缺陷连续体的名义应力设计及评估方法已难以有效处理含FOD缺陷铁路车轴的疲劳可靠性评估问题。

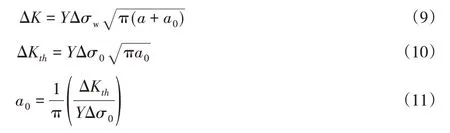

作为当前材料及结构缺陷容限评价的经典和有效方法,Kitagawa-Takahashi(K-T)图可用于受异物冲击叶片和车轴的疲劳评估中[1,6],实现疲劳极限与缺陷尺寸的关联。

传统K-T图是裂纹尺寸a与疲劳强度范围Δσw构成的双对数坐标图。随着K-T评定图的发展,El-Haddad考虑到裂纹处于短裂纹状态时,各种裂纹闭合效应未完全建立,因此引入参数a0对裂纹长度进行修正如下:

式中:a—裂纹长度;a0—材料的本征裂纹长度。

文献[9]证明当缺陷的参数√area小于1 mm时,可将该缺陷视为短裂纹进行缺陷容限评估,因此以上K-T图可以进一步修正为:

式中:Y—缺陷系数,当缺陷为表面缺陷时,取值0.65。

由于疲劳寿命具有大分散性,为了更可靠的对FODed车轴钢试样进行疲劳评估,采用C95R95条件下的疲劳极限值建立其概率K-T图。因此,模型中的各参数为:对于未喷丸强化试样有ΔKth,UnSPed=5MPa·m1/2,Δσ0,UnSPed=357MPa;强 化 试 样ΔKth,SPed=7 MPa·m1/2,Δσ0,SPed=429MPa。

两种状态下当缺陷尺寸大于√area0后,试样的疲劳强度随着FOD缺陷投影面积的增大而减小,如图7所示。与此同时,喷丸强化后车轴钢试样的K-T图曲线位于未强化试样曲线上方,进一步证明了EA4T车轴钢试样经过喷丸强化后疲劳性能得到了提高,能够实现在相同缺陷尺寸下得到更高的服役性能。这一结果,为川藏铁路车轴运用检修及剩余寿命和强度评估提供重要的理论支撑。

图7 异物致损高铁车轴钢的修正K-T图Fig.7 Modified KT Diagram of FODed Axle Steel Specimens

5 结论

论文对高铁车轴EA4T车轴钢试样进行表面喷丸强化,并同时预制FOD缺陷,然后通过残余应力测试、纳米压痕及高周疲劳试验等对不同状态下的车轴钢试样进行抗疲劳断裂研究与分析,结论如下:

(1)球形异物冲击试样形成的FOD缺口表面是规则的圆形,截面形状类似于半椭圆形。

(2)喷丸强化处理在试样近表层一定深度内引入了梯度分布的残余压应力,其中最大残余压应力值-546MPa位于深度为40μm处。

(3)车轴钢试样经喷丸强化后,在表层形成了硬化层,硬度值由表层最大值4.41GPa随深度的增加急剧减小,至约0.2mm处到达基体。

(4)对于FODed试样,未SP强化和SP强化处理试样的疲劳极限均较光滑试样有一定程度降低。然而,喷丸强化处理后光滑试样和受异物冲击试样的疲劳极限较未强化分别提高了约16%和18%。

(5)修正K-T图能够更加可靠地评估车轴钢的疲劳承载安全区。同时,由于喷丸强化能够提高疲劳性能,SPed试样的K-T图曲线始终位于UnSPed试样的曲线上方,表明喷丸强化后车轴试样能够得到更高的安全裕度。