一种双活塞光纤流体差压传感器及其强度补偿性能

2021-09-23钟丽琼

胡 浩,罗 毅,钟丽琼

(贵阳学院机械工程学院,贵州 贵阳550003)

1 引言

光纤传感技术是随着光导纤维和光纤通信技术的发展而形成的崭新技术,兴起于上世纪的七十年代末,因为光纤传感器具有一些非常优越的性能,所以越来越受到人们的青睐。随着光纤传感技术的发展,该技术越来越多的应用于不同传感器的开发[1-7],如光纤微弯传感器、光纤受抑全内反射传感器、光纤辐射传感器、光纤M-Z干涉仪、光纤F-P干涉仪、光纤电流传感器、光纤布拉格光栅传感器、分布式光纤传感器、BOS晶体光纤电场传感器等,而按工作原理区分,这些传感器分别为强度调制型光纤传感器、相位调制型光纤传感器、偏振态调制光纤传感器与频率调制型光纤传感器。近年,也有学者把光纤传感技术融入到差压传感器的开发,文献[8-9]提出了一种反射式光纤差压传感器,文献[10]提出了一种双C型弹簧管光纤差压传感器,文献[11]提出了一种布拉格光栅光纤差压传感器,但相关文献报告不多,主要集中在光纤强度调制差压传感器与光纤光栅差压传感器两方面。其中,强度调制型较之光纤光栅型而言,虽然精度略低,但输出信号易于处理,结构简单,易于实现,且能满足大多场合的检测需求,因此得到了较多的研究。但现有研究通常为基于敏感元件形变的光强检测,其线性度较差,且对其强度补偿未做深入研究,而输入光强的波动对检测结果带来的误差又不容忽视。在此背景下,本文提出了一种双活塞对称式的光纤差压传感器结构,把基于敏感元件形变的检测转换为对微小位移的检测,并对该结构传感器进行强度补偿研究,为这种新型差压传感器的实现提供一定的研究基础。

2 传感器系统

2.1 传感器探头

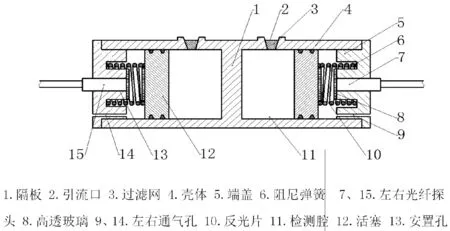

双活塞光纤差压传感器探头结构,如图1所示。该传感器探头为左右对称式结构,每一侧均包括活塞、阻尼弹簧、端盖、检测腔、引流口、过滤网、高透玻璃、反光片、光纤探头、通气孔等部分,左右两侧共用外壳体与隔板。当左右两侧检测腔内流体存在压力差时,在活塞作用下,阻尼弹簧受压缩程度会不同,从而使左右两光纤探头输出的接收光强度大小不同,通过对接收光强度的比较既能判断出左右两检测腔内的流体压力差。

图1 传感器探头Fig.1 Sensor Probe

2.2 系统设计

光纤差压传感器检测系统,如图2所示。该系统由光源、Y型耦合器、入射光纤、接收光纤、传感器探头、光电探测器、信号处理电路、计算机等部分组成。图示系统分为上下两部分,两部分的光路及信号处理模块均相同,上侧光源发出的光耦合进入到入射光纤,再由Y型耦合器等分为两路,一路为参考光,直接由光纤出射到光电探测器,进行光电转换。另一路为检测光,由入射光纤进入到传感器探头,照射在探头内活塞上的反光片上,经反光片反射后再进入到接收光纤内,再经接收光纤出射到光电探测器,进行光电转换。出射的参考光与检测光经光电转换后,由信号处理电路进行放大、滤波,再进行比值运算,从而得到上侧光路的检测输出值;同理,下侧光路通过上述过程,亦能输出对应的检测值,对上下侧光路的检测值再进行差值运算,既能得出传感器差压检测的输出值,最后在计算机内进行显示。

图2 传感器系统Fig.2 Sensor System

3 强度补偿原理

传感器为强度调制型光纤传感器,其调制原理是根据测出的光强变化来获取被传感参量变化的信息,那么光源、光纤、光纤耦合器、光电探测器等引起的光强变化是该传感器的主要误差来源,需要对其进行强度补偿,以尽可能的消除误差对检测结果的影响。传感器的强度补偿原理,如图3所示。图中光源S1与S2发出的光耦合进入到光纤内,经过耦合器Y1与Y2后,分别分为两路,一路由入射光纤L1、L3进入到传感器探头M1、M2,经强度调制后到达光电探测器C1、C3,另一路由参考光纤L2、L4进入到光电探测器C2、C4,则探测器C1、C2所得光信号分别为:

图3 传感器强度补偿原理图Fig.3 Sensor Strength Compensation Schematic Diagram

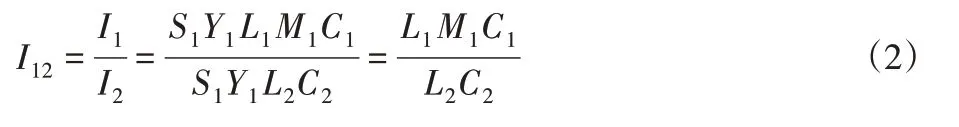

其比值为:

探测器C3、C4所得光信号分别为:

其比值为:

那么传感器最终输出信号为:

从上述(2)式与(4)式不难看出,通过比值计算可以消除光源功率波动及耦合器所引起的误差,这部分误差是本传感器检测的主要误差来源。但不能消除光纤损耗与光电探测器灵敏度变化引起的误差,设计中应该尽量使入射光纤与参考光纤保持相同结构与状态,并使光电探测器灵敏度稳定,从而就能使传感器检测结果稳定可靠。

如果假设光纤损耗与光电探测器灵敏度变化引起的误差可以忽略不计,则上述(6)式即为:

(7)式说明,此时传感器的输出信号R仅与传感器两侧光纤探头的强度调制函数相关,所以当传感器结构参数确定以后,输出信号R仅与传感器两侧检测腔压力差有关。

4 强度补偿实验

利用上述传感器系统进行强度补偿实验,实验系统两光源选用波长相同的红光二极管,其波长为650nm,光电探测器选用光敏电阻,接入到光强度信号处理电路,进行光电信号的转换与处理,再用计算机进行数据的最终计算与显示。强度补偿实验传感器样机,如图4所示。为了试制方便,在不影响实验结果的前提下,把传感器探头左右检测腔进行了分开加工。

图4 传感器样机Fig.4 Sensor Prototype

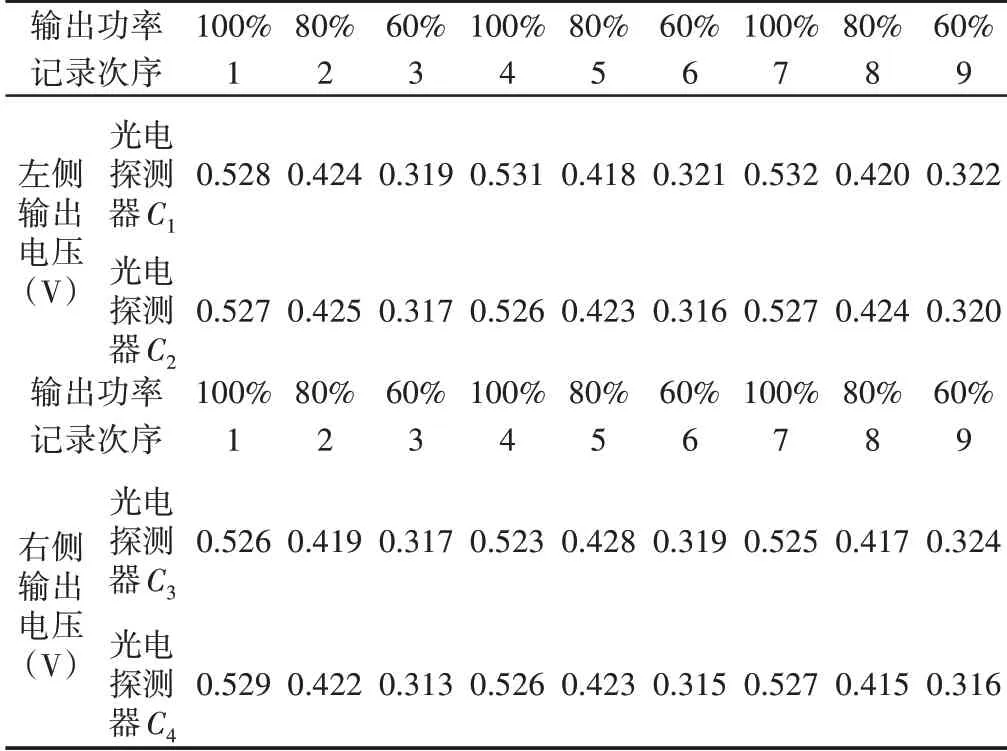

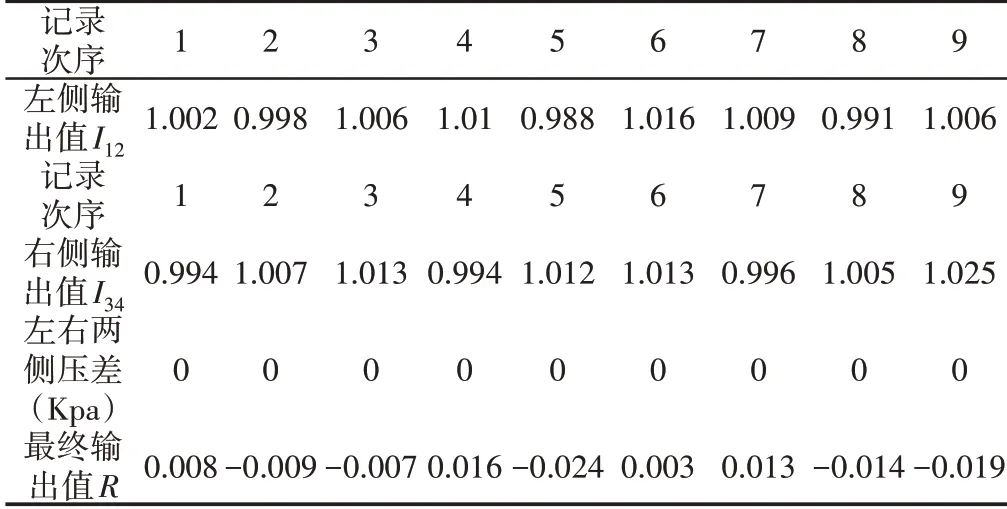

实验初始状态,为了使左右两接收光纤输出光强度相等,传感器两检测腔内均不引入压力流体,两检测腔内压力均为零,不存在压力差。实验中,通过调节光源S1与S2的输出功率,纪录下不同光源功率时未进行强度补偿的输出电压,左右两光源输出功率分别按照100%输出、80%输出、60%输出依次循环进行,每一次循环读取一组数据,共记录3组9次数据,测试出实验结果,如表1、表2所示。表1、表2数据的曲线形式,如图5~图6所示。

表1 光源功率变化时输出电压Tab.1 Output Voltage of Light Source with Power Change

表2 强度补偿后输出值Tab.2 Output after Strength Compensation

图5 光电探测器输出电压Fig.5 Output Voltage of Photodetector

图6 强度补偿输出值Fig.6 Intensity Compensation Output Value

从上表1不难看出,当光源S1功率发生变化时,左侧光电探测器C1与光电探测器C2的输出电压会随之发生较大的变化;当光源S2功率发生变化时,右侧光电探测器C3与光电探测器C4的输出电压也会随之发生较大的变化,这一点从图5中所示的曲线也能清楚的看出,图中的曲线在光源功率波动时均呈现规律性的锯齿状变化,最大输出值比最小输出值增大67%左右。这说明,光源的输出功率波动对光电探测器的检测信号影响较大,如果按照此输出值作为最终的检测值是不可靠的。而表2所示即为强度补偿后的输出值,从表中不难看出,经过强度补偿后,左侧输出值I12均在1附近波动,最大输出值仅比最小输出值大2.5%左右;右侧输出值I34也在1附近波动,最大输出值比最小输出值大3.1%左右。这说明经过强度补偿后,传感器左右两检测腔的输出值在检测压力不变的情况下也能维持在一个定值,不会因为光源功率的波动而发生变化,达到了强度补偿的效果。上图6(a)的输出值I曲线也能直观的反映出输出值在1附近变化,且上下偏差在±0.03范围内,即误差小于±3%;上图6(b)的最终输出值在0值附近变化,上下偏差也在±0.03范围内,波动很小,这说明了传感器在左右两检测腔的压差为0时,其最终输出值R也为0,该输出值可以很好的反映此时的检测压力差情况。

5 结论

本文首先设计了一种基于双活塞的光纤差压传感器系统,该系统包括光源、Y型耦合器、入射光纤、接收光纤、传感器探头、光电探测器、信号处理电路、计算机等部分;同时对传感器探头进行了设计,探头为一种双活塞左右对称式结构,当左右两侧检测腔内流体存在压力差时,左右两光纤探头接收光纤出射光强度大小会不一样,以此判断出被测流体的压力差;再进行了传感器的强度补偿分析,通过分析可知,本文传感器可以消除光源功率波动及耦合器所引起的误差,但不能消除光纤损耗与光电探测器灵敏度变化引起的误差,设计中应该尽量使入射光纤与参考光纤保持相同结构与状态,并使用灵敏度稳定的光电探测器,从而进一步消除后两种情况带来的误差;最后进行了传感器系统的强度补偿实验,当光源功率发生变化时,光电探测器的输出电压会随之发生较大的变化,最大输出值比最小输出值增大67%左右。经过强度补偿后,传感器左右两检测腔的输出值在检测压力不变的情况下也能维持在一个定值,不会因为光源功率的波动而发生变化,达到了强度补偿的效果。