三层组合桨叶片安放位置的混合特性分析

2021-09-23周启兴

罗 松,周启兴

(华东交通大学理工学院,江西 南昌330000)

1 引言

组合桨式拌搅槽在化工、食品、冶金等行业都具有广泛应用,尤其在深槽型大容量搅拌设备中,其混合过程包含物质传递以及化学反应。作为混合过程中向介质提供能量的搅拌桨,其结构形状与布置位置均会影响设备的混合效果。随着计算软件的以及试验手段的发展,通过计算流体力学方法来研究混合槽内流场信息是目前常用的方法之一。文献[1]对向心桨、Rushton桨、三斜叶桨进行研究发现高剪切的Rushton桨与斜叶桨组合的微观混合效率最高。梁瑛娜等人[2]对双层六直叶桨搅拌槽的流动特性以及混合过程进行模拟发现在剧烈的混合区域加入混合介质可以缩短混合时间。文献[3-4]通过对双螺带桨与涡轮桨构成的组合桨所产生的流场进行研究发现在转速为240r/min时将双螺带桨置于上方时混合效果更充分。

随着工业发展以及大型搅拌罐应用,对搅拌桨需求也从单层搅拌桨逐步向多层组合桨结构发展。本文利用计算流体动力学方法(Computational fluid dynamics,CFD)对三种桨:折叶桨式(PBT-2)、四直叶圆盘涡轮式(RT-4)与六折叶开启涡轮式(PBT-6)所构成的三层组合桨在各叶片放置位置不同时,产生的流场特点以及对混合过程和混合时间的影响。

2 搅拌槽与桨叶结构尺寸

2.1 搅拌槽结构

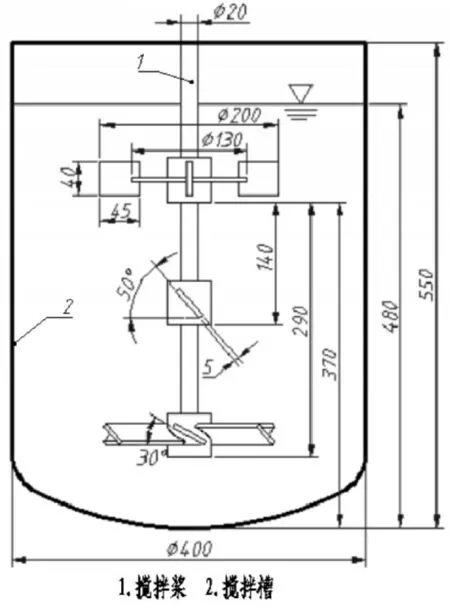

计算采用柱型圆底槽体为模拟对象,如图1所示,搅拌槽内径φ=400mm,高H=550mm,容器流体介质高度h=480mm。转轴直径ds=20mm,采用的三种搅拌桨分别是:折叶桨(PBT-2,叶片角度50°,以下简写P2)、四直叶圆盘涡轮式搅拌桨(RT-4,以下写R4)以及六折叶开启涡轮式搅拌桨(PBT-6,叶片角度30°,以下简写P6),各桨叶片直径均相等为200mm,叶片宽度均为40mm,厚度为5mm,其中RT-4型桨中间圆盘直径d=130mm厚度为5mm,顶层桨叶与中间层桨之间距离为140mm与低部桨间距为290mm,底部桨叶距离槽底距离为80mm,搅拌转速80r/min。

图1 搅拌槽结构示意图Fig.1 Structure Diagram of Mixing Tank

2.2 搅拌桨结构

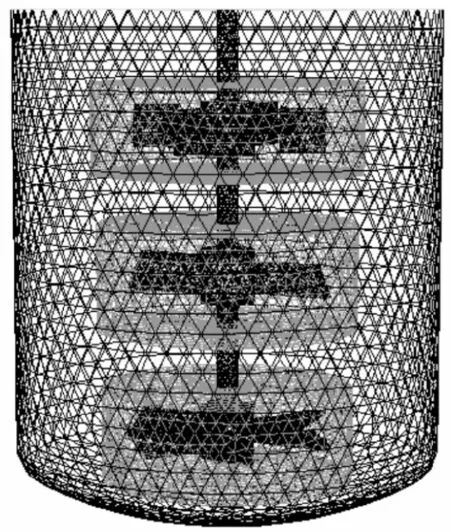

通过对三类桨:R4桨(用于颗粒物料破碎)、P2桨(增加破碎能力以及轴向排液能力)、P6桨(提高轴向排液能力促进介质全槽循环运动)进行排列组合得到六种型号三层搅拌桨,各桨型叶片安放相对位置距离不变,只将叶片排列顺序进行改变,为了方便分类本文以叶片位置至上而下顺序进行简写搅拌桨,如R4-P2-P6型搅拌桨,如图2所示。其它桨型分别为R4-P6-P2、P6-R4-P2、P2-R4-P6、P2-P6-R4、P6-P2-R4。

图2 R4-P2-P6搅拌桨结构示意图Fig.2 Schematic Diagram of R4-P2-P6 Impeller Structure

3 数值模拟计算方法

3.1 网格划分

通过三维软件建立几何模型并导入软件中进行网格划分与边界处理。考虑到叶片周围旋转区域较为复杂且对周围流场影响较大。因此,在桨叶周围采用增长率较小的非结构化网格进行加密处理,来提高叶片周围区域的计算精度,同时对旋转区域以外部分采用较大增长率非结构化网格进行划分。其中,R4-P2-P6型搅拌桨整槽网格划分结果,如下图3所示。

图3 R4-P2-P6搅拌槽整体网格划分Fig.3 The Overall Meshing of R4-P2-P6 Impeller Type Stirred Tank

3.2 计算方法

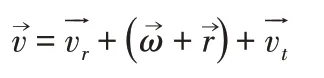

计算所使用的控制方程遵从物理守恒定律[5],计算坐标系采用多重参考系法[6-7],将槽内旋转区与静止区分别采用不同坐标系进行求解,不同区域内的速度和速度梯度在两坐标系之间相互转化的表达式为:

式中:速度v→—绝对惯性速度相对非惯性速度非惯性平移速度。

搅拌槽内壁和搅拌桨均为无滑移壁面边界条件。求解模型选用基于湍流输送方程和湍流耗散率的标准k-ε模型,且基于压力-速度耦合的隐式求解方式。在求解离散化算法中,动量、湍流动能、湍流耗散采用一阶迎风求解算法。混合介质为水与甘油组成的低粘度混合物,选用饱和Nacl溶液作为示踪剂。示踪剂通过前期计算的初始流场达到所设定收敛值(本文设定值为10-5)时,以补丁的方式加入,然后在非稳态的条件下通过开启组分输送方程得到示踪剂扩散的浓度场,扩散过程满足组分质量方程与组分浓度方程[8-9]。

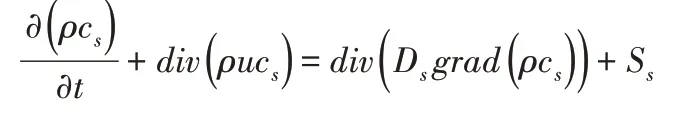

组分质量方程:

式中:cs—组分S体积浓度,ρcs—S组分的质量浓度,Ds—组分扩散系数,Ss—单位时间体积内化学反应所产生组分的质量。浓度运输方程:

式中:c—组分浓度,mol/L;r—径向距离,m;t—时间,s;uz、ur、uθ—轴向速度、径向速度、切向速度,m/s;Sc—方程的源项;Deff—扩散系数,Deff=veff/sc;veff—运动粘度,Pa·s;sc—Schmidt数。

3.3 混合评价与监测参数

搅拌槽混合效果常用混合时间作为评价指标,通过在搅拌槽的不同位置建立示踪剂浓度监测点来观察槽内混合情况,本文采用国际上常用的θ95原则即各点监测浓度达到最终稳定值的±5%所用时间[10]作为混合完成时间。各桨型下示踪剂添加方式均采用上置式投料(T点)。考虑到监测点越靠近桨叶附近得到的混合时间越短,离槽壁越近监测混合时间越长,这主要是受叶片排液作用加速了附近介质混合,而壁面阻碍作用又减缓了混合速度。前者容易出现混合不均,后者在混合要求不高时易出现混合“过渡”现象而造成混合时间超过实际混合需要时间。本文主要分析各桨相对混合时间,对全槽混合要求不高,因此,选取介于搅拌桨与桶壁中间位置上中下三处作为监测点(P1、P2、P3),具体位置,如图4所示。

图4 监测点位置与示踪剂添加位置Fig.4 The Monitoring Point and Tracer Feeding Position

4 计算结果与讨论

4.1 流场速度矢量分析

槽内介质混合所需能量主要由叶片提供,而桨叶主要以推动周围液体使周围介质获得能量,并以一定规律带动介质向其他区域进行运动,即产生流场,从而达到混合目的。因此,有必要对各叶片共同作用所产生的流场进行分析。

计算发现,在“R4-P2-P6、P2-R4-P6、P2-P6-R4”与“R4-P6-P2、P6-R4-P2、P6-P2-R4”这两组桨型下所产生的流场具有对应相似的特点。因此,本文以第一组搅拌桨产生流场为观察分析对象,通过截取搅拌槽在X=0处铅垂面内速度矢量进行分析,如图5所示。从图中可以看出四直叶圆盘涡轮式搅拌桨(R4)呈现出明显径向排液特点,而从六折叶开启涡轮式搅拌桨(P6)、折叶桨式(P2)周围可以看出其轴向排液较为明显。从图5(a)可以看出,R4桨在顶部位置时叶片上下侧各形成一个环形涡旋,而在中间与下层的P2、P6桨则连贯出一个较大的涡环。因此,上方介质容易在顶部形成局部循环且不利于其向下方运动。通过图5(b)可以看出,在P2桨轴向排液作用下,中上区域连接成一个较大的循环区域,在中间R4桨径向强排液以及P6桨较强的轴向排液共同作用下,在底部形成一个区域较小且循环速度较快涡环。从图5(c)可见,在上方与中间P2、P6桨轴向排液作用干扰下,削弱了R4桨上方局部对流循环并与其排液区域进行连接,使整个搅拌槽形成一个较大涡环,这有利于流体介质在整槽内循环运动。

图5 不同桨型下在X=0处速度矢量图Fig.5 Velocity Vector Diagram at X=0 under Different Impeller type

4.2 示踪剂扩散分析

取X=0铅垂面作为示踪剂观察截面,并在不同时刻截取R4-P2-P6、P2-R4-P6、P2-P6-R4桨型下的示踪剂浓度分布云图,如图6所示。从图6(a)可以看出,在R4桨径向排液作用影响下槽内示踪剂扩散出现“隔断”现象,示踪剂集中在上层桨叶附近并形成局部循环。在经过一段时间混合后受涡环持续影响示踪剂仍然主要集中上方,随着时间不断推移且在中间P2桨轴向排液作用下示踪剂才逐步向槽体中下方区域缓慢扩散,这与图5(a)中的介质流动特征具有一致性。同样,通过观察图6(b)、6(c)也能发现示踪剂扩散运动与介质流动特性保持高度一致,表明示踪剂扩散快慢主要受到介质运动影响。

图6 各桨型在不同时刻下示踪剂浓度分布图Fig.6 Tracer Concentration Distribution Diagram at Different Time of Each Impeller

4.3 浓度曲线与混合时间

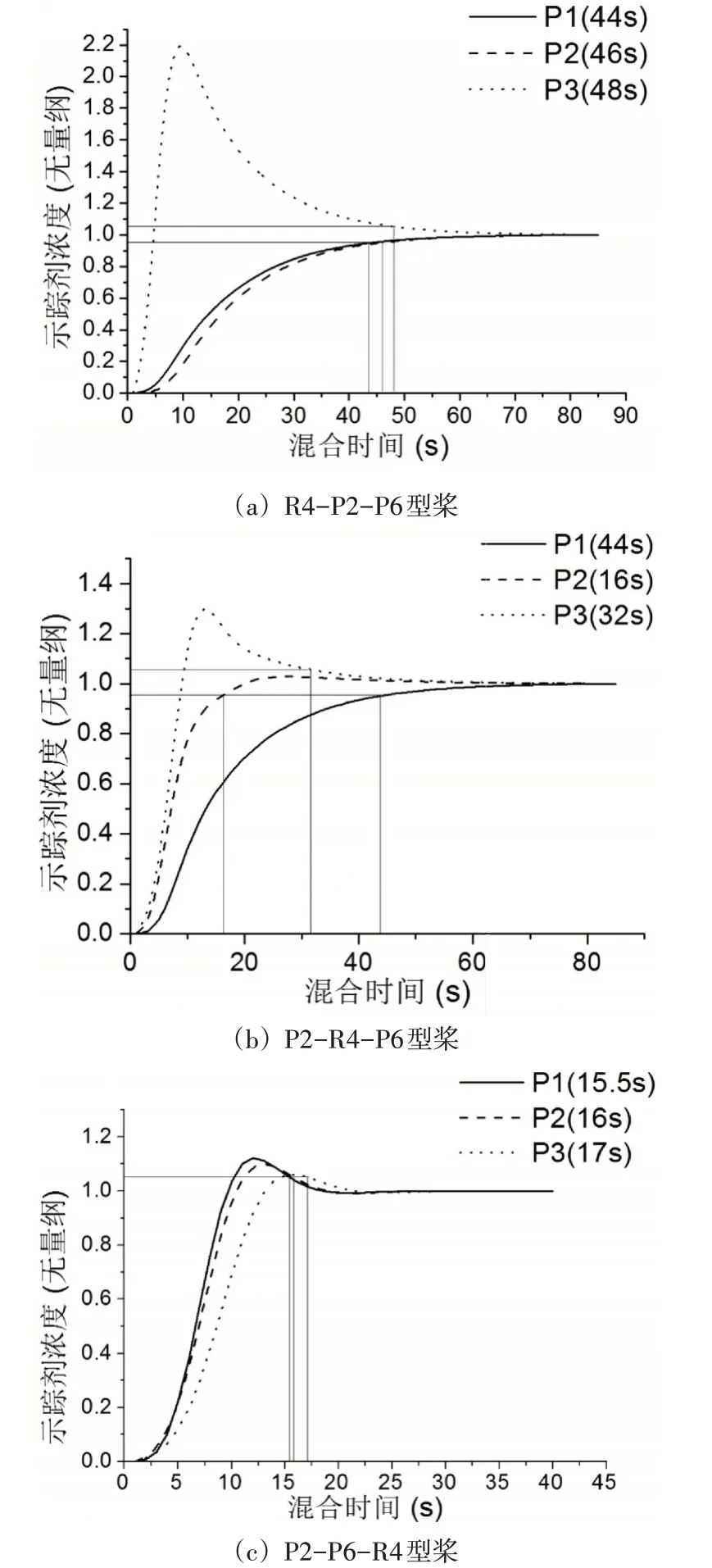

受示踪剂扩散特征的影响,各监测点对浓度响应曲线也不尽相同,如下图7所示。从图7(a)与图7(b)可以看出两桨型下各监测对浓度响应的曲线有一定相似性。其中,在监测点3处得到的曲线波动幅度最大。这主要由于在R4-P2-P6型桨与P2-R4-P6型桨产生的流场作用下,示踪剂集中在上层区域与中上区域发生循环扩散,且因R4-P2-P6型桨作用下介质产生循环流动的区域相对较小,所以监测到的浓度波动要更大些同时响应也更快。通过图7(c)发现,在P2-P6-R4型桨下三个监测所得到的浓度响应曲线相近且无较大的浓度波动,说明示踪剂在全槽扩散较好。

图7 不同桨型下各监测点浓度随时间响应曲线Fig.7 Concentration Response Curves of Different Monitoring Points under Different Propeller Types Over Time

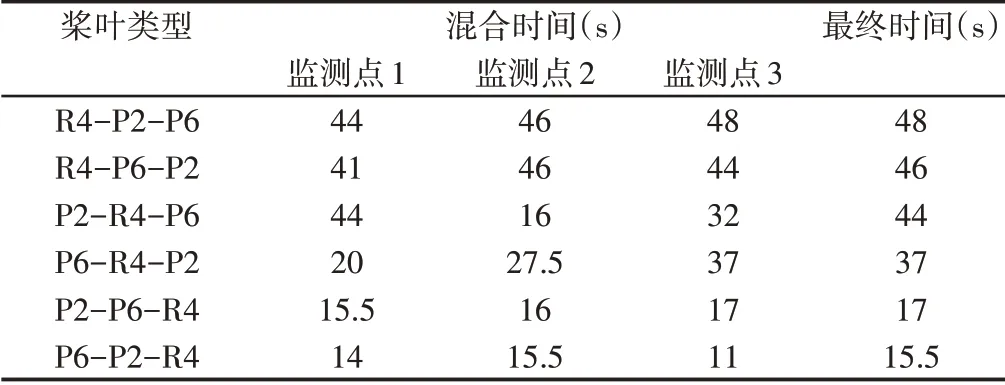

在各桨作用下的监测点浓度达到θ95所用时间以及最终混合时间(取用时最长监测点)如下表1所示。通过不同监测点所得混合时间各不相同,若以R4桨位置作为研究对象分为三组,可以看出随着R4桨位置下移各组最终混合时逐步缩短。在R4桨位置固定时,P6桨处于P2桨上方时混合时间也更短些,这主要是因为P6桨轴向排液能力要高于P2桨可加速叶片上方介质向下运动。且P6-P2-R4桨的最终混合时间较R4-P2-P6型桨缩短了将近33s。

表1 各桨型下混合时间Tab.1 Mixing Time under Each Impeller Type

5 结论

(1)组合桨产生流场特征受内部桨叶排液特征与安放位置的影响,而搅拌槽内介质运动特征又将影响示踪剂扩散快慢,最终影响混合时间。

(2)受监测点位置影响,不同监测点所得浓度曲线不同,各点得到的混合时间也不相同,为了避免出现混合不均以及过渡混合现象。监测点应根据混合要求合理选取,当混合要求较高时可选靠近槽体壁面一侧进行监测。

(3)采用上置式投料时,通过改变组合桨中各叶片安放位置,得到P6-P2-P4型最终混合时间缩短为R4-P2-P6型桨的1/3,R4桨径向排液对全槽循环具有一定“隔断”作用,安放R4桨位置越接近槽底,其“隔断”作用越弱,混合所需时间就越短。在R4桨位置不变的条件下将P6桨置于P2桨上方时混合所需时间也更短些。