剪切间隙对不锈钢板材分切断面质量的影响

2021-09-23阎秋生朱奕玮路家斌

阎秋生,李 慧,朱奕玮,路家斌

(广东工业大学机电工程学院,广东 广州510006)

1 引言

随着IT、电工电讯、办公机器、五金制品等行业的快速发展,对金属板材及其制品的精度要求越来越高。将金属板材剪切成所需宽度尺寸带材是制作精密金属制品的基础,因此对金属板材分切加工质量的要求也在不断提高。深入理解板材分切断裂机理并设置合理的分切加工参数对提高板材分切质量至关重要。

文献[1]指出在剪切加工参数中,成对剪切刀具侧向间隙对金属板材加工质量有着显著的影响。文献[2,3]在加工实验基础上结合仿真计算,分析了圆盘剪侧向间隙对板材断面形貌的影响规律,研究发现随着侧向间隙的增大,断面质量整体下降。文献[4]研究了不锈钢板材在冲裁加工中不同侧向间隙下的塌角角度、板材翻转角度及冲裁功的变化规律,指出冲裁间隙过大或过小都会对工件质量造成不利影响。文献[5]从材料细观损伤角度阐明了断面剪切带、断裂带的形成机理,进一步探讨了韧性断裂机理与断面质量的关系。

剪切力是衡量分切过程中应力状态的一个重要手段。文献[6]对三种不同强度等级的钢材进行剪切实验,结果发现,随着剪切间隙的增加,最大剪切力逐渐减小,且随着材料强度的增加,刀具切入深度相对减小,最大剪切力减小。

304不锈钢在医疗器械、化学、食品等行业有广泛的应用,从节材角度对其分切断面质量的要求也越来越高。本文对0.5mm厚304不锈钢板材在不同相对剪切侧向间隙(剪切间隙与板厚比值百分数c/t%,c-剪切间隙、t-板材厚度)下进行斜刃横剪分切实验,探讨剪切间隙对板材分切断面形貌、加工硬化及剪切力的影响,为合理设置分切加工参数、深入分析304不锈钢板材剪切断裂机理提供依据。

2 横剪分切加工实验

2.1 横剪分切加工原理

横剪分切加工实验是在KYDJ-400型斜刃横剪机上进行,组刀方式和加工原理,如图1所示。下刀固定在机架上,上刀与下刀呈一定角度倾斜安装在活动的上刀架上。当上刀架带动上刀下降,与下刀构成剪切刃对处于其中间的板材进行剪切,板材依次经历弹性变形(A阶段)、塑性变形(B阶段)、裂纹萌生和扩展(C阶段)等阶段,最终裂纹汇合直至断裂(D阶段)。在弹性变形阶段,上刀接触并挤压板材,使板材剪切区产生弹性压缩,板材产生轻微弯曲,此时材料应力未超过材料的弹性极限。随着上刀的逐渐下移,材料从弹性变形过渡到塑性变形阶段,开始形成塌角和剪切带。当上刀进一步下降,材料全部进入塑性变形,剪切带形成,随塑性变形加剧,材料发生损伤出现裂纹并扩展,断裂带开始形成。继续剪切裂纹汇合,使板材分离,在拉应力的作用下在板材分离处形成毛刺。

图1 斜刃横剪组刀方式和加工原理Fig.1 The Principle of Oblique Cutting Transverse Cutting and Group Cutter

2.2 实验方法

实验所用材料为0.5mm厚304不锈钢板材,其基本力学性能如表1所示。实验所用剪切刀具材料为YG8硬质合金,刃口半径为20μm,剪切速度为0.28m/s,剪切间隙分别取板厚的2%-10%。

表1 304不锈钢的基本力学性能Tab.1 Basic Mechanical Properties of 304 Stainless Steel

采用Kistler 5073A三向测力仪实时采集分切过程板材所受三向力,测力仪安装在下刀座正下方,如图2所示。Fx、Fy、Fz方向如图示,由于Fx较小,本文选取Fy和Fz进行讨论。

图2 三向测力实验装置Fig.2 Three-way Force Gauge Device

剪切后的试样断面形貌特征采用Keyence VHX600超景深显微镜及S-3400N型扫描电子显微镜观察和测量。为研究剪切变形过程中板材的加工硬化行为,将剪切好的试样沿垂直于剪切方向进行线切割,然后镶嵌、打磨并抛光至镜面状态后,采用HVS-1000Z型自动转塔显微维氏硬度计在试样截面上测量各点硬度,测试点间距为50μm,实际测试点分布如图3所示。测试时加载载荷为25gN,保荷时间为10s。

图3 硬度测试点分布示意图Fig.3 Schematic Diagram of Hardness Test Point Distribution

3 实验结果与分析

3.1 分切断面形貌

不同剪切间隙下的板材剪切截面和断面形貌,如图4所示。由图可知,在不同剪切间隙下,剪切后的304不锈钢板材断面均由塌角、剪切带、断裂带和毛刺组成。从截面形貌图可以看出,剪切间隙增大,塌角高度增大,断面剪切带高度减小,撕裂角明显增大,断面平整度变差,在相对剪切间隙小于4%时,分切断面较平直、撕裂角较小。从断面形貌图可以看出,随着剪切间隙增大,剪切带高度明显减小,断裂带高度增大,剪切带与断裂带过渡逐渐变差,断裂台阶增大,断裂带表面变得比较粗糙、凹凸不平,平整度变差,断面形貌在小间隙(小于4%)时比较好。

图4 不同剪切间隙下的剪切截面形貌和断面形貌Fig.4 Shear Section Morphology and Section Morphology under Different Shear Clearances

为定量分析分切断面形貌各特征随剪切间隙的变化关系,根据板材剪切截面和断面图,测量并统计了不同剪切间隙下的分切断面各特征带高度及撕裂角大小(剪切毛刺较小不作统计),结果如图5所示。可以看出,随着剪切间隙的增大,塌角高度逐渐增大,剪切带高度先增大后减小,断裂带高度与剪切带高度相对应,先减小后增大,撕裂角则不断增大。在相对间隙为4%时,剪切带高度达到最大,为板厚的50.2%,此时断裂带最小;在相对剪切间隙为10%时剪切带高度最小,仅为板厚的37.3%。由此可见,从断面特征来看,相对剪切间隙为4%时能够得到较好的分切断面。

图5 分切断面特征带随剪切间隙变化规律Fig.5 Variation of the Characteristic Zone of Shear Section with Shear Clearance

采用SEM对不同剪切间隙的断面形貌特征进行了观察,结果,如图6所示。从图6(a1)-6(e1)可以看出,剪切间隙增大,塌角微观形貌变化不大,而剪切带和断裂带形貌特征存在明显差异。在相对剪切间隙小于4%时,剪切带表面光滑且材料分布均匀,断裂带表面整体上光滑平整。在较大的剪切间隙,剪切带表面存在的微剪切面增多,表面变得粗糙、均匀性变差,断裂带表面平整性变差,形貌特征分布不均匀。

图6(a2)-6(e2)为不同剪切间隙下的剪切带与断裂带交界处断面形貌特征图。从图可以看出,在相对剪切间隙为2%时,剪切带自然平滑过渡到断裂带,未发现明显的断裂台阶。在相对剪切间隙为4%时,剪切带与断裂带交界处开始出现较浅的断裂台阶,交界处附近未观察到微裂纹的产生,交汇线连续且清晰。在相对间隙为6%时,交界处断裂台阶增大,在断裂台阶附近出现裂纹和蛇形滑移花样。随着剪切间隙的进一步增大,剪切带与断裂带交汇线逐渐变得不连续且呈无规则分布,交界处附近裂纹不断增多,滑移区域增大。

图6(a3)-6(e3)为不同剪切间隙下的断裂带微观形貌。从图可以看出,在相对剪切间隙为2%时,断裂带表面韧窝尺寸较大、数量较少且深度较浅,韧窝成拉长的抛物线形。在相对剪切间隙为4%时,断裂带表面韧窝尺寸明显减小,数量增多,但韧窝形状同样以拉长的抛物线形为主,拉长程度较相对剪切间隙为2%时略小。间隙6%时的断裂带表面主要由等轴韧窝和拉长的抛物线形韧窝组成,韧窝分布密集、大小不一且深度较深。在间隙8%时,断裂带表面基本由等轴韧窝组成,韧窝细小密集,深度进一步加深,在不同韧窝的连接处存在明显的撕裂棱结构。在相对剪切间隙为10%时,断裂带表面形貌与小剪切间隙条件下有明显差别,断裂带上存在大区域、平滑化的涟波花样,且韧窝细小均匀分布在涟波花样周围。这些说明,不同的剪切间隙对板材的应力应变和断裂影响不同,在小间隙时,板材断面以压应力为主,造成晶粒沿剪切面位错滑移,而在大间隙时,断面以拉应力为主,晶粒容易被直接拉出。

图6 不同剪切间隙下分切断面各特征带的SEM微观形貌Fig.6 SEM Microscopic Morphology of Each Characteristic Zone of Shear Section under Different Shear Clearances

3.2 分切断面加工硬化

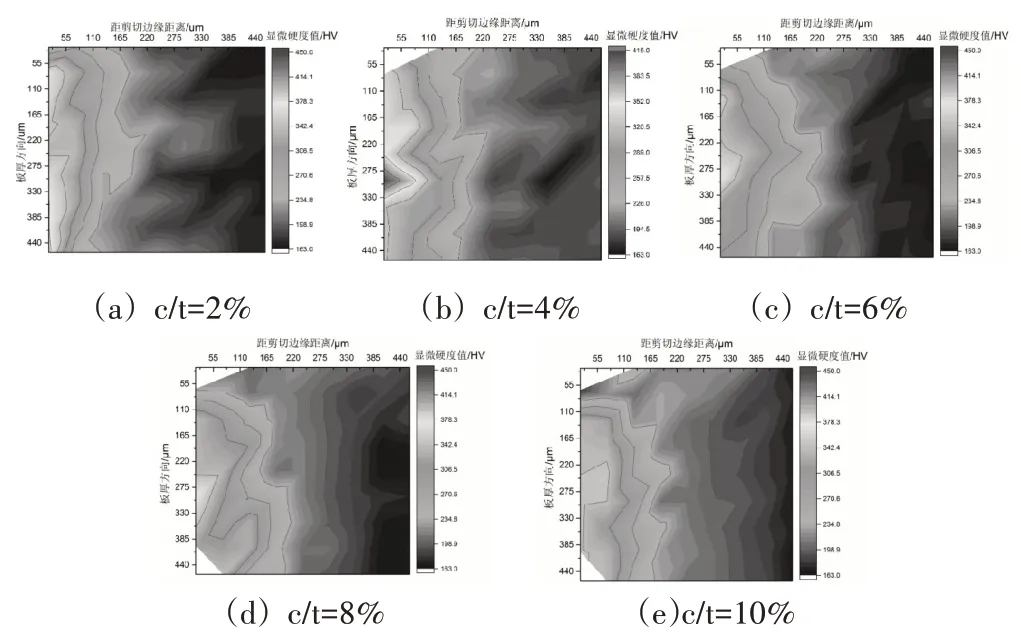

金属板材在外力作用下内部晶粒会发生位错滑移从而使得板材的强度和硬度得到提高,这种现象称之为加工硬化[7]。加工硬化分布与硬化程度对板材断面质量有很大影响,统计不同剪切间隙下板材截面硬度分布云图,如图7所示。

由图7可以看出,越靠近剪切边缘,板材硬度越大。在加工硬化区域内,沿剪切方向,硬度值先增大后减小,结合图5所示分切断面形貌特征发现,最大加工硬化出现在剪切带与断裂带交界处附近。

图7 不同间隙板材截面硬度分布云图Fig.7 The Hardness Distribution of the Cross Section of Different Clearance Plates

为定量化比较剪切间隙对板材加工硬化的影响,统计了不同剪切间隙下的最大硬度值和硬化层深度变化图,如图8所示。可以看出,硬化层深度随间隙增大呈不断增大的趋势,在相对剪切间隙为10%时硬化层深度达到最大,占板厚的75.3%。这是因为,随着剪切间隙增大,塑性变形区域不断增大。

此外,由图8可以看出,剪切边缘最大硬度随间隙增大呈先增大后减小趋势,在相对剪切间隙为4%时达到最大为413.34HV,比基体硬度164.3HV提高了151%左右,在相对剪切间隙为10%时最小,为347.37HV,比基体硬度提高了111%左右。这是因为,一方面,剪切间隙增大,参与变形的板材区域增大,变形程度增大,但板材所受压应力减小,容易发生断裂,相应的板材剪切阶段路径减小,刃口附近板材塑性变形减小,加工硬化减小。另一方面,剪切间隙过小,刃口附近板材易产生应力集中而导致板材断裂,加工硬化减小。在这两方面的综合作用下,随剪切间隙增大,剪切边缘最大硬度先增大后减小,该趋势与剪切带高度的变化规律一致(见图5)。

图8 不同剪切间隙下板材剪切边缘最大硬度值和硬化层深度Fig.8 Maximum Hardness Value and Hardened Layer Depth of Sheared Edge of Sheet under Different Shear Clearances

3.3 剪切过程中的剪切力特性

剪切过程中的板材受力示意图,如图9所示。从图9可以看出,剪切过程中板材受力十分复杂,主要有垂直压力Fz1、Fz2,侧向压力Fy1、Fy2以及摩擦力μFz1、μFz2、μFy1、μFy2等,由于剪切间隙的存在,在垂直压力的作用下,板材会形成一个顺时针的弯曲力矩M,导致板材剪切过程中发生翘曲。

图9 剪切过程中板材受力示意图Fig.9 Schematic Diagram of Sheet Stress During Shearing

采用Kistler三向测力仪检测了不同剪切间隙时下刀处的最大Z向力(Fz2+μFy2)和最大Y向力(Fy2+μFz2),结果如图10所示。由图可知,随着剪切间隙增大,Z向力先增大后减小,与最大硬度值和剪切带高度的变化趋势一致,而Fy不断增大,说明间隙的增大板材翘曲日趋严重。这是因为,一方面,在剪切间隙较小时,刃口附近材料所受压应力比较大,对裂纹产生和扩展有抑制作用,减缓板材断裂,同时由于材料变形区域较小,板材塑性变形加剧,加工硬化增大,材料剪切断裂所需Fz增大。另一方面,由于相对剪切间隙较小,刃口附近容易产生应力集中,导致裂纹萌生,加速板材断裂,所需Fz减小。在这两方面的综合作用下,Fz在相对剪切间隙为4%时达到最大,结合图5和图8可知,剪切力与板材断面剪切带高度、板材加工硬化程度直接相关,在剪切间隙较大时,板材所受弯曲力矩M增大,有利于裂纹萌生和扩展,板材更易发生断裂,导致板材剪切带高度减小,加工硬化程度减小,最大剪切力也减小。同样的,随相对剪切间隙增大,板材剪切变形区域越大,板材所受侧向挤压越严重,导致Fy不断增大,板材翘曲日趋严重,加工硬化深度逐渐加大。

图10 最大剪切力随剪切间隙变化规律Fig.10 The Variation of the Maximum Shear Force with the Shear Clearance

4 结论

(1)横剪剪切间隙对304不锈钢板材的分切断面形貌特征有决定性影响。随着剪切间隙的增大,塌角高度逐渐增大,剪切带高度先增大后减小,断裂带高度则先减小后增大,撕裂角逐渐增大,在相对剪切间隙为4%时能够得到较好的分切断面质量。

(2)板材分切断面加工硬化与断面形貌特征密切相关。不同剪切间隙时,板材断面最大硬度值均发生在剪切带与断裂带交界处,随着剪切间隙的增大,断面的加工硬化层深度不断增大,而最大硬度值先增大后减小,与剪切带高度的变化趋势一致。

(3)分切断面形貌与板材加工硬化程度及最大剪切力密切相关。随剪切间隙增大,最大Z向力增大后逐渐减小,与最大加工硬化值、剪切带高度变化趋势一致,而Y向力逐渐增大,与加工硬化深度的变化规律对应。