八连杆冲压机构工作参数矢量优化方法

2021-09-23马东升

马东升,刘 鑫

(1.安徽文达信息工程学院机械与汽车工程学院,安徽 合肥231201;2.北京师范大学,北京100000)

1 引言

锻压设备是车辆制造(汽车生产)过程中十分重要的机械设备之一,锻压设备质量的高低(好坏)决定着车辆(汽车)的外观以及质量[1-2]。(在)多数的锻压设备(中),多连杆(机械)压力机以其高速急回和低速(俗)均匀的冲压(速度)特点,在多个领域得到广泛应用。国内外相关学者对多连杆机构的优化研究已经取得了十分显著的研究成果。文献[3]基于人体工程学原理以及具体的约束条件和优化目标,设计了八连杆坐卧姿态变换机构,根据八连杆姿态变换机构的工艺特性要求,构建了八连杆机构的数学模型,对八连杆机构进行了优化设计,保证机构运行的稳定性以及获得较好的实用性能,但是其无法有效解决成本控制问题。文献[4]为提高惯性导航设备的抗冲击能力,分析其横、纵向隔冲原理,设计了一种八杆并联的抗冲击隔离器,使其夹角范围更小,载荷分配更均匀,达到了八连杆姿态变换机构的设计要求和目的,但是该方法存在姿态变换困难的问题。文献[5]针对混合驱动七杆压力机进行了正(运动学以及)、逆运动学分析,同时采用MATLAB软件对七杆压力机(机构)进行优化(设计),但是该七杆压力机构伸缩量之间的关系无法量化。文献[6]主要通过实验设计对某机械压力进行构件的解析以及优化,从而达到提升机构性能的目的,但是其运动轨迹无法有效控制。

在上述研究中,虽然已经取得了十分显著的研究成果,但是仍然存在一定的不足,所以结合ADAMS(虚拟样机)仿真,对八连杆冲压机构进行参数优化设计,其创新之处在于根据解析法的相关原理,将八连杆冲压机构中不同的构件部分设定为多个封闭的矢量模型,针对不同矢量多边形组建矢量方程,并设定多个优化目标,使滑块在工作的过程中一直处于匀速运动状态,有效改善压力机的工作性能。

2 方法

2.1 八连杆冲压机构运动学分析

在不考虑外力的条件下,通过分析曲柄的运动规律能够得到压力机中滑块的主要运动特性,同时还能够得到不同运动的特征曲线。虚拟样机是基于计算机的原型系统或子系统模型。在某种程度上,它具有与物理原型相当的功能真实性。它可以指导产品从理念到原型设计,强调子系统的优化组合。也就是说,在真实的八连杆冲压机构条件下,系统的各种特性都能以图形化的方式显示出来,从而对工程的工艺进行修改和优化设计,在实际操作的过程中,获取八连杆冲压机构中机械参数,根据测量结果组建目标函数,同时对其进行参数化分析,即优化目标函数。

借助函数表达式完成目标函数的组建,但是这种组建目标函数的方式必须借助八连杆冲压机构中不同构件的点位移。其中,软件主要利用表达式进行程序优化,以达到最终优化的目的。

自由度指各个机构中不同构件中含有的独立包装的数量,具体的计算式如公式(1)所示:

式中:F—平面机构的自由度;n—机构的构件数量;PL—低副数;PH—高副数。

由于传统图解法的最终计算效率以及计算精度并不理想,所以采用解析法代替图解法,对八连杆冲压机构进行动力学分析,组建构件中滑块的位移方程,通过不同八连杆冲压机构之间的位置关系能够对上述方程进行求解,同时利用位置函数对时间进行求导[7-8],求解出构件对应的速度曲线。

根据解析法的相关原理,将八连杆冲压机构中不同的构件部分设定为多个封闭的矢量模型,针对不同矢量多边形组建矢量方程。其中,八连杆冲压机构能够划分成以下三个不同的部分,分别为:

(1)封闭矢量多边形OBCD:

分别将lOB、lBC、lCD、lOD设定为矢量,通过矢量多边形,得到封闭的矢量方程:

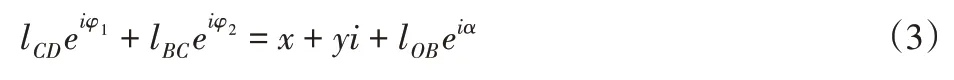

将公式(2)改写为复数的形式,即:

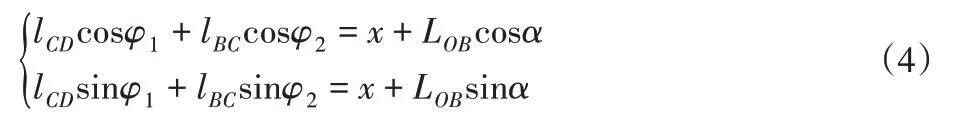

将公式(3)展开,则获取以下的公式:

(2)封闭矢量多边形OAFED:

分别将lDE、lEF、lAF、lOD、lOA设定为矢量,通过矢量多边形,获取如下的矢量封闭方程:

将公式(5)改写为复数的形式,即:

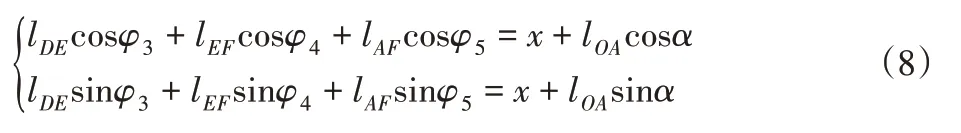

通过欧拉公式将公式(6)进行展开,则获取以下的计算式:

将公式(7)进行整理,则获取以下的计算式:

(3)封闭矢量多边形OAGH:

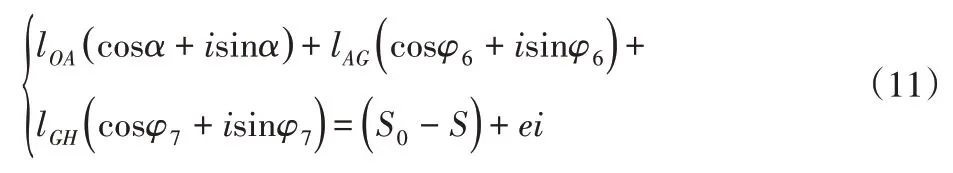

重复上述操作过程,分别设定lOA、lAG、lGH、lOH为矢量,通过矢量多边形[9],得到对应的矢量方程,即:

将公式(9)改写为复数的形式,则有:

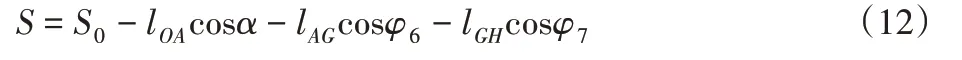

将公式(11)进行整理,则获取滑块的位置方程:

式中:S0—O点到下死点垂直方向的距离,通过连杆相互之间的位置关系,准确推导出两点垂直方向的距离公式,即:

设定φ6代表AG和垂直方向之间的夹角,利用不同连杆之间的角度进行求解,则有:

式中:

设定φ3代表DE和垂直方向的夹角,通过不同连杆之间的角度关系获取如下的计算式:

通过上述分析,组建八连杆冲压机构对应的直角坐标系,其中各个连杆长度即为设计变量。对八连杆冲压机构进行优化设计是要在满足实际工作要求的前提下,八连杆冲压机构工作段的压力角较小,能够获得较好的传力功能,从而有效提升八连杆冲压机构的运行效率;在此基础上,确定约束条件。

2.2 八连杆参数优化设计的数学模型

将八连杆冲压机构中不同杆长以及夹角设定为设计变量,然后将组成八连杆冲压机构的9个点的横纵坐标利用包含设计变量的表达式代替,促使八连杆冲压机构内部的各个构件之间相互关联。假设其中一个设计变量发生变化,则影响全部相关坐标,八连杆冲压机构整体也发生改变。

中标后,谢清森第一时间迅速组建了一支由清一色的退伍军人组成的安保特勤队伍赶赴青岛,圆满完成任务,受到国家领导人的认可和赞扬。

在整个八连杆冲压机构运行的过程中,将其中复杂的零件进行简化处理,不仅有效提升建模的效率,而且可以利用参数坐标的位置组建不同的连杆。

通过构件中已经存在的参数创建构件属性参数,利用ADAMS技术进行构件长度的测量,同时对测量信息实时查询,并检验参数点是否创建成功。由于受到外载荷的影响,导致构件的整体性能受到影响,为了避免此类问题的发生,在组建模型的过程中进行构件转换,确保八连杆冲压机构运动分析的准确性,同时也能够反映构件真实的工作状态。

压力机在运行的过程中,曲柄会旋转运动,其中滑块也会随着曲柄的转动进行周期性的运动[10]。主要采用ADAMS中的STEP函数描述滑块的实际受力情况。

对八连杆冲压机构中参数结构进行优化设计的过程中,如果需要进行优化的目标只有一个,那就无法满足整个八连杆冲压机构的功能需求,所以大多数情况下需要针对多个目标进行优化。为了使构件的运行稳定,设定多个优化目标,需要增加加速度a的绝对值,即:

为了降低工作过程中的机械耗能P,则有:

为了有效提升八连杆冲压机构的传动效率,需要将目标函数fn(x)设定为工作行程压力角平均值最小,即:

机械压力机的驱动装置会导致曲柄发生回转运动,同时旋转速度也会随之增加,设备振动产生振动,振动不仅不利于生产,而且还会影响其他设备的运行。滑块如果在工作的过程中一直处于匀速运动,则有助于提升工件的质量,降低振动冲击,延长整个设备的使用寿命。所以,为了促使滑块在工作时间段内速度变化的波动量最小,需要设定目标为f4()x的计算结果取值最小,即:

在上述分析的基础上,通过ADAMS对八连杆冲压机构进行仿真分析,以及参数优化计算,得到机械效率较高的冲压八连杆冲压机构。

3 仿真实验

为了验证所提方法的综合有效性,进行仿真实验测试,实验环境:CPU为Pentium(R)Dual-Core2.0GHz,内存为2.0GB,操作系统平台为WindowsXP Professional,编程脚本语言为Matlab7.11。

(1)不同方法优化前后速度对比:

为了验证所提方法的有效性,选取文献[3]和文献[4]方法作为对比方法进行仿真实验测试,实验将优化前后的速度进行对比,具体的对比结果,如表1所示。

表1 不同方法优化前后速度变化情况Tab.1 Speed Changes Before and After Optimization by Different Methods

由表1可知,随着测试样本数量的不断变化,各种方法优化前后速度也在不断变化,虽然各个方法相比优化前有了十分明显的提升,但是所提方法的提升幅度明显更大一些,这充分说明了所提方法的优越性。

(2)运行效率/(%):

随着样本数量测试个数的增多,以同一时间内的运行速度为验证指标,对比不同方法的运行效率,验证公式为:

式中:fi—滑块匀速运动概率,b—机械量调节系数,f4()x—滑块运动波动量,选取文献[3]和文献[4]方法作为对比方法进行仿真实验测试,进一步验证所提方法的有效性。具体的实验对比结果,如图1所示。

由图1中的实验数据可知,文献[3]方法以及文献[4]方法的运行速度在初始阶段都较高,但是后期则呈直线下降趋势;所提方法的运行速度则呈直线上升趋势,且高于其他文献方法,充分说明了所提方法的优越性,因为本文方法为了保证八连杆冲压机构运动分析的准确性,在组建模型的过程中进行构件转换,描述滑块的实际受力情况,并优化工作行程压力角平均值,使其最小,满足整个八连杆冲压机构的功能需求,提高运行启动时间,加快运行效率。

图1 不同方法的运行效率对比结果Fig.1 Comparison Results of Operation Efficiency of Different Methods

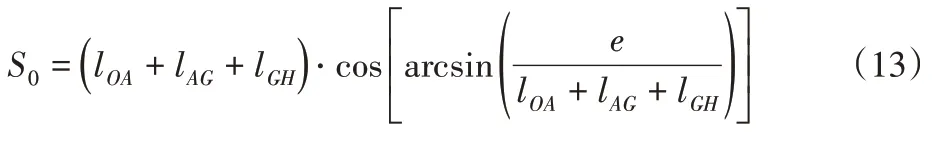

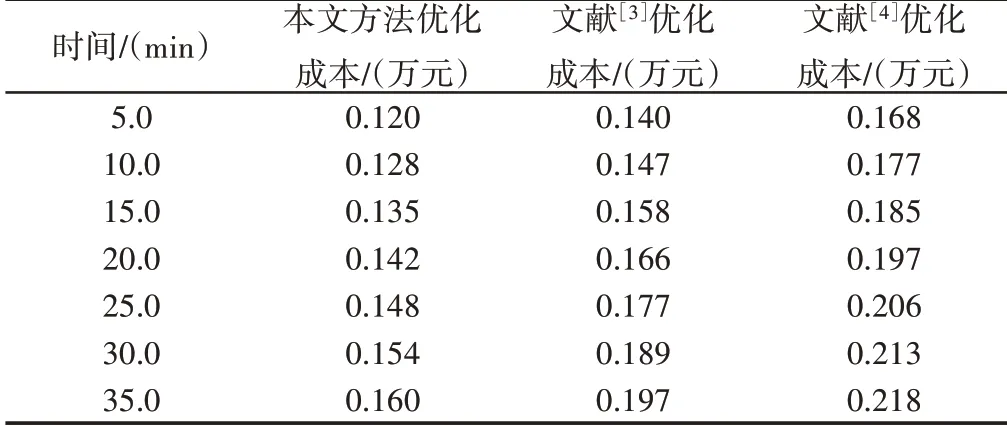

(3)优化成本/(万元):

为了更加全面验证所提方法的有效性,以下实验选取优化成本作为评价指标,将本文方法与文献[3]和文献[4]方法进行对比,在机构稳定运行情况下比较三种方法引入后,对八连杆冲压机构工作成本的优化效果进行对比,具体的实验对比结果,如表2所示。

表2 不同方法的优化成本对比结果Tab.2 Comparison Results of Optimization Cost of Different Methods

由表2中的实验数据可知,相比其他传统方法,所提方法的优化成本明显更低,在5分钟时达到最低,为120万元,因为本文方法将八连杆冲压机构中不同的构件部分设定为多个封闭的矢量模型,降低振动冲击,延长整个设备的使用寿命,可以有效改善压力机的工作性能,减少八连杆冲压机构运行故障概率,维修成本降低,从而减少机构工作成本。

4 结束语

本文结合ADAMS技术,研究八连杆冲压机构工作参数矢量优化方法,采用解析法代替图解法,对八连杆冲压机构进行动力学分析,组建构件中滑块的位移方程,并将八连杆冲压机构中不同的构件部分设定为矢量模型,通过多个构件目标优化提升八连杆冲压机构的传动效率,通过仿真测试全面验证了所提方法在成本控制和运行效率方面的有效性以及优越性,解决了八连杆冲压机构的工作姿态变换和压力机构伸缩量之间的关系无法量化的问题。但是由于受到时间以及人员的限制,导致所提方法仍然存在矢量数据获取难度较大的问题,后续将针对这些不足进一步完善。