无轴电泵推力轴承设计

2021-09-22李星

李星

无轴电泵的叶片安装于转子内腔,中心无轴,定子采用耐水线绕组,与普通潜水泵相比,具有通过性好的独特优势,特别适用于含有大颗粒杂质的流体环境,机组结构简单,极大降低了泵系统的故障率,转子内筒可附加剪切刀片,能够应用于包含更大颗粒杂质的流体环境,因其特殊结构,对推力轴承性能要求很高。第一,无轴电泵的推力轴承布置在叶片的外缘,其摩擦线速度大于叶片外缘的线速度,为了保证水泵正常运行和足够的气蚀余量,泵的nD值一般在300-500,也就限制了水泵叶轮最外缘的线速度,通过计算得到其叶片外缘的线速度在20m/s以上,其推力轴承副的線速度更大。第二,推力轴承承担叶片上所有的推力,一台50kW无轴电泵的承载推力大约为10kN。基于无轴电泵的推力轴承工况特点,因此推力轴承材料选择和结构设计非常关键。

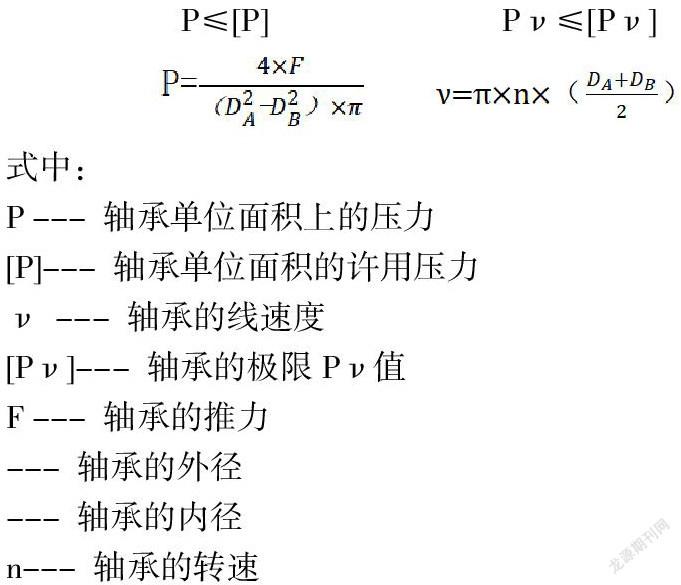

近年来非金属复合材料轴承已经逐步取代一部分金属材料轴承,具有成本低,摩擦系数低等优势。非金属复合材料轴承可不需油润滑,水可充当冷却剂和润滑剂,对环境无污染,因此在泵上的运用越来越广泛。在水润滑条件下,非金属复合材料轴承需满足启停或低速时具有摩擦系数小、高耐磨特性,比传统材料更容易形成水润滑膜。考虑到轴和推力轴承是一对滑动摩擦副,其摩擦力和线速度越大,摩擦产生的热越多,若超过允许的热量,会导致轴承烧毁,推力轴承需要首先计算工作压力和发热量,来指导选择轴承材料和结构设计,表达式为:

以300mm口径的无轴电泵为例,根据转速及轴承载荷,确定其轴承尺寸参数和工况如表1:

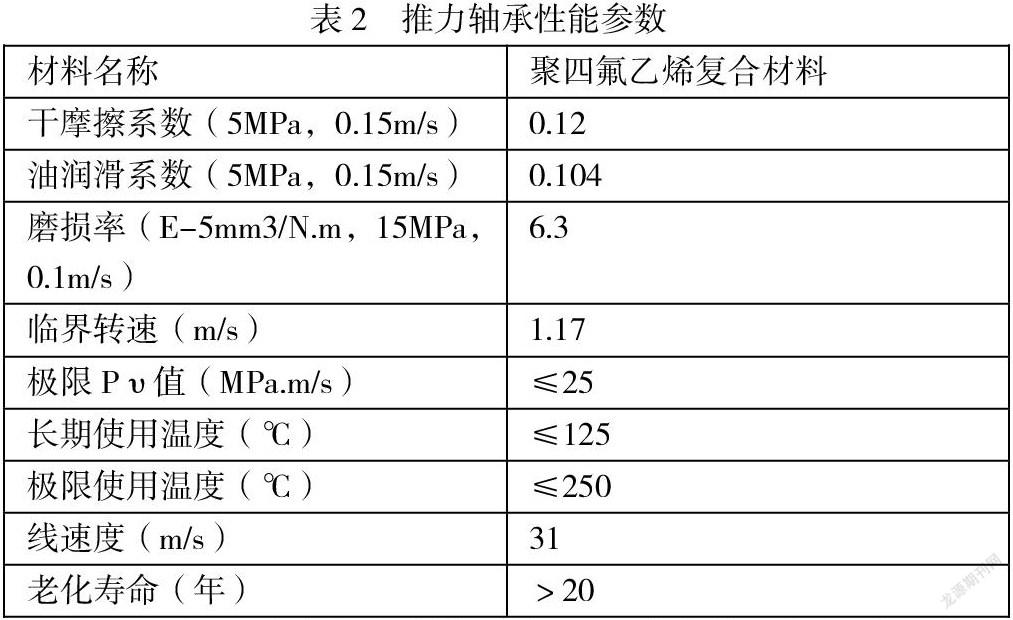

通过计算后,拟采用一种钢背聚四氟乙烯复合材料作为其轴承,聚四氟乙烯复合材料通过钎焊工艺附着在钢背上,结合强度大于20MPa,摩擦系数小,比传统材料使用寿命更长,材料的性能参数如表2:

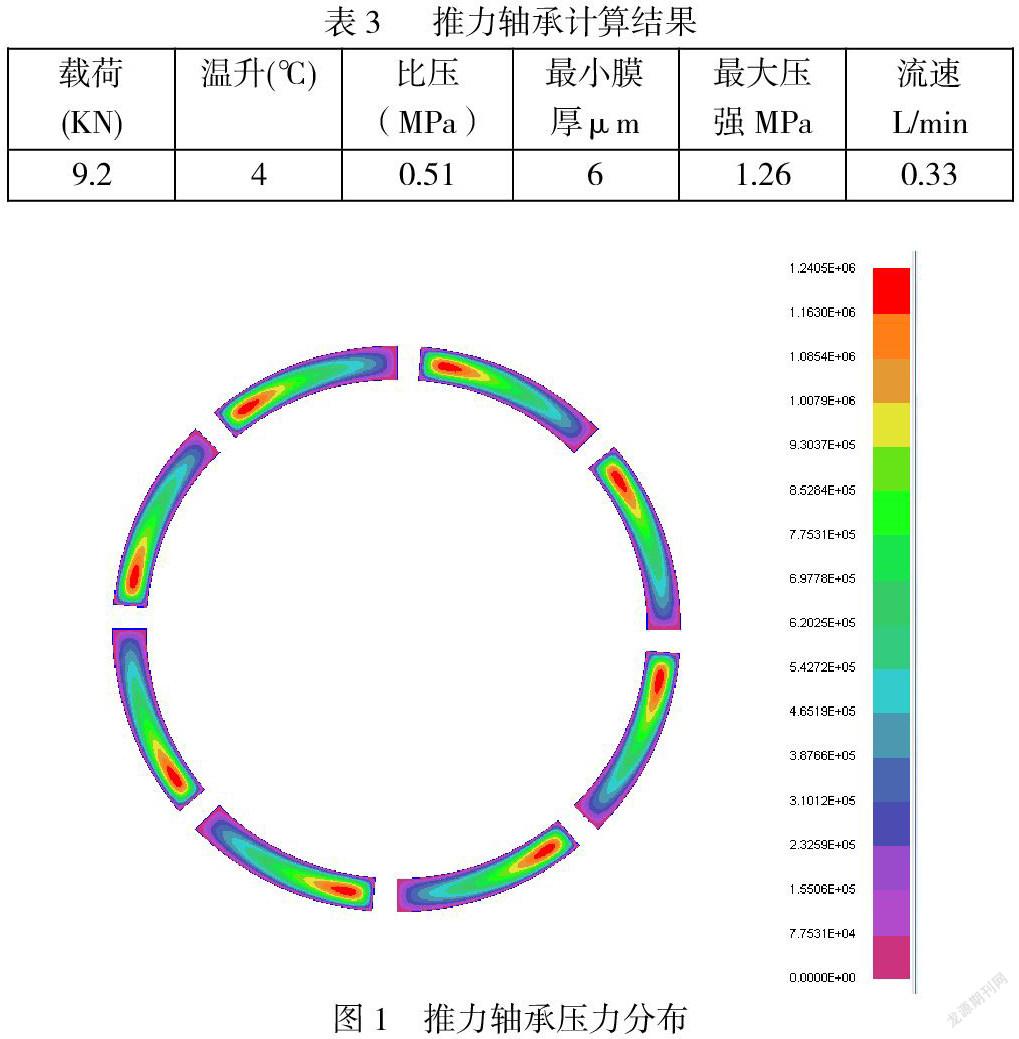

为了利于形成水润滑,结构上将环形的推力轴承分为8个部分,有助于流体水进入摩擦副表面,对摩擦副表面进行冷却和形成水润滑膜。通过仿真验证推力轴承是否具备形成水润滑条件,选定轴承的其他参数如下:

(1)润滑方式:水润滑;

(2)工作温度:20℃;

(3)20℃下水的动力粘度为0.001Pa.s,密度为1000kg/m3。

推力轴承润滑计算结果如表3 和图1所示。

在给定润滑介质为水的情况下,由仿真计算结果可知,在给定的轴向承载力为9.2kN的条件下,形成的最小水膜厚度分别为6μm,且形成的最大承载压强为1.26MPa,约是平均比压的3倍,能够形成良好的动压润滑。

最后,在水润滑推力轴承试验台和实泵上安装测试了此轴承,其摩擦阻力相对于旧轴承降低了30%,平衡态温升下降了3°C。