电液控液压支架推移千斤顶加工工艺研究

2021-09-22冯红雨

冯红雨,叶 进

河南能源化工集团重型装备有限公司 河南开封 476000

随着国家对煤矿安全开采技术要求越来越高,近两年电液控液压支架在煤矿智能化装备得到广泛推广应用,电液控液压支架的使用提升了煤矿采煤工艺的自动化水平,为煤矿安全生产奠定了基础。

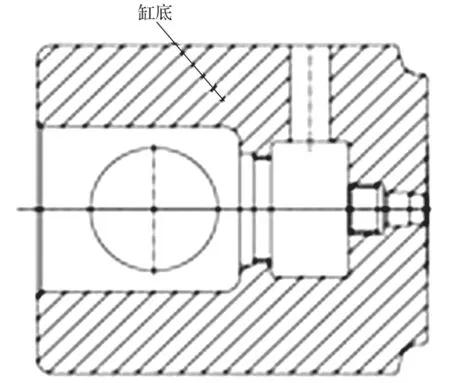

电液控液压支架是煤矿智能化装备的重要组成部分,资金投入大,使用周期长。电液控液压支架推移千斤顶是移架和推溜的动力源,推移千斤顶或传感器出现故障电液控液压支架将失去远程电液控制功能,以至于不能移架推溜。推移千斤顶结构如图 1 所示。

图1 推移千斤顶结构

1 推移千斤顶使用特点和损坏形式

电液控液压支架在煤矿井下高温、高湿以及煤矸石砸碰等恶劣的工作环境下,通常要求开采 2~ 3 个工作面不升井进行大修,因此电液控液压支架的使用寿命是一般液压支架的 2~ 3 倍,而推移千斤顶具有使用频次高、使用环境恶劣、损坏后更换困难等特点,通常要求其工作寿命在 2 万次以上;因推移千斤顶位置传感器安装在推移千斤顶内部,易因磨损、腐蚀而损坏。在实际使用过程中,主要损坏形式有以下几种:

(1) 缸筒内壁腐蚀,将活塞密封划伤破损,导致千斤顶内部串液;

(2) 活塞杆镀铬层锈蚀或划伤,将导向套活塞杆密封划伤破损,导致千斤顶漏液;

(3) 推移千斤顶位置传感器同活塞杆内孔长时间摩擦损坏,导致无位置信号。

2 原推移千斤顶加工工艺

推移千斤顶一般加工工艺是缸筒内孔直接刮滚加工后焊接缸底;活塞杆外圆磨削完成后镀 5~ 7 丝硬铬;活塞和导向套等其他内装件加工镀锌,进入装配工序。

该加工工艺的缸底传感器安装在ϕ22 mm 孔内,该孔提前加工进行焊接,传感器同缸筒内壁的同轴度因缸底和缸筒的拼焊误差较大,推移千斤顶根据不同地质条件在 0.5~ 1 a 后出现前述的各类型损坏,1 a后出现大面积推移无信号现象,因此该工艺达不到电液控液压支架推移千斤顶的使用要求。

3 推移千斤顶加工工艺改进

分析该推移千斤顶的使用特点及存在问题,从加强推移千斤顶的工作面防腐等级、提升传感器位置尺寸加工精度来保证其使用寿命。

(1) 改进缸筒加工工艺。为降低缸筒滚压加工应力并提升其耐腐蚀能力,内孔采用粗镗—时效处理—精镗—珩磨—内孔 (含螺纹) 镀铜锡合金的生产工艺。通过时效工序,提升缸筒内径尺寸的稳定性,将内孔刮滚改为珩磨,提升镀层的结合力。

(2) 采用新技术提升活塞杆的耐磨性。为提升活塞杆工作区表面的耐腐蚀能力,使用激光熔覆镍基不锈钢粉末,其加工工艺是粗车—激光熔覆—精车—磨削。

(3) 导向套等内装件全部改为镀铜锡合金。

(4) 改进缸底加工工艺。缸底是位置传感器安装定位部件,是ϕ22 内孔加工的关键。加工精度主要体现在 3 个方面,一是尺寸为ϕ22H7,精度较高;二是该孔同缸筒的同轴度为 0.04 mm,该精度直接影响传感器安装后的使用寿命;三是粗糙度为Ra1.6,该孔位于缸底内部,车刀刀杆细长,数控车床转速不能超过 320 r/min,粗糙度无法保证。针对上述问题,将缸底拆解为缸底和连接座 2 个部分,先粗加工连接座ϕ22 孔,改进前后缸底结构如图 2、3 所示,且缸体中部增设耳轴。为保证ϕ22的公差和同轴度,先将连接座同缸筒焊接,以缸筒内孔为基准精加工ϕ22 内孔和 M32 螺纹,完成后再焊接缸底;由于缩短了车刀的长度,振刀现象减轻,缸底的粗糙度达到了图纸要求。

图2 改进前的缸底结构

图3 改进后的缸底结构

4 结语

通过对电液控推移千斤顶制造工艺和结构进行改进,其可靠性明显提升。从 2018 年第一批改进的推移千斤顶投入使用至今,该推移千斤顶已经累计推广使用 1 000 余根,效果明显,提升了推移千斤顶的可靠性,降低了维护费用,具有一定的推广和借鉴意义。