海上高产气井防砂管柱冲蚀-腐蚀耦合作用风险评估研究

2021-09-21郭敏灵孟文波崔书姮

郭敏灵,董 钊,孟文波,崔书姮,张 群

(1.中海油能源发展股份有限公司工程技术湛江分公司,2.中海石油(中国)有限公司湛江分公司,广东湛江 524057)

海上油气井作业成本高昂,在完井作业阶段即需考虑管柱的长期有效性,减少生产期间的修井作业频次,尤其是防砂筛管对于管柱损害比生产管柱更为敏感,筛管损坏出砂,可能导致降产控砂,停产修井甚至气井报废。海上气井产量一般较高,冲蚀作用较强,如遇高含CO2储层,冲蚀和腐蚀作用耦合叠加,将可能增加防砂管柱失效风险。

高产气井完井放喷及生产过程中固相颗粒对防砂筛管的冲蚀损害作用已有较多研究[1-7],对于高含CO2条件下井下管柱的腐蚀状态及对管柱安全的影响也有较多认识[8-12],但冲蚀和腐蚀条件耦合作用机理以及对管柱损害程度的影响规律更加复杂[13-15],受此影响的管柱寿命评估方法也亟待探索。

分析腐蚀、冲蚀和冲蚀腐蚀耦合作用机理,根据储层状况进行腐蚀、冲蚀和冲蚀腐蚀耦合实验研究,在实验结果基础上建立考虑多因素的经验模型,并依据实际情况对筛管腐蚀、冲蚀和冲蚀腐蚀耦合情况进行研究分析并进行筛管使用寿命预测。

1 冲蚀腐蚀耦合作用机理

冲蚀和腐蚀相互耦合加剧管柱磨损。冲蚀腐蚀耦合作用机制包括两个方面[16-17]:冲蚀对腐蚀的影响和腐蚀对冲蚀的影响。

冲蚀对腐蚀的影响主要表现为:冲蚀能加速传质过程,促进去极化剂如O2到达材料表面和腐蚀产物脱离材料表面,从而加速腐蚀;冲蚀的力学作用使材料钝化膜减薄、破裂或使材料发生塑性变形,局部能量升高,形成“应变差电池”,从而加速腐蚀;冲蚀造成材料表面出现凸凹不平的冲蚀坑,增加了材料的比表面积,加剧腐蚀。

腐蚀对冲蚀的影响主要表现为:腐蚀粗化材料表面,尤其在材料缺陷等处所出现的局部腐蚀,造成微湍流的形成,从而促进冲蚀过程;腐蚀弱化材料的晶界、相界,使材料中耐磨的硬化相暴露,突出基体表面,使之易折断甚至脱落,促进冲蚀;腐蚀有时使材料表面产生较松软的产物,它们容易在冲蚀力作用下剥离;腐蚀可溶解掉材料表面的加工硬化层,降低其疲劳强度,从而促进冲蚀。

2 冲蚀腐蚀耦合作用影响实验分析

2.1 实验装置研制

研制了高温高压冲蚀腐蚀实验装置(见图1),用以模拟井下冲蚀腐蚀情况。在高温高压釜里加入腐蚀介质和地层砂颗粒,注入氮气和加热棒加热以加压升温,通入CO2,通过转子搅拌给流体和颗粒提供流速,来模拟管内两相流冲蚀腐蚀。

图1 冲蚀腐蚀实验装置及原理

2.2 实验材料及方案

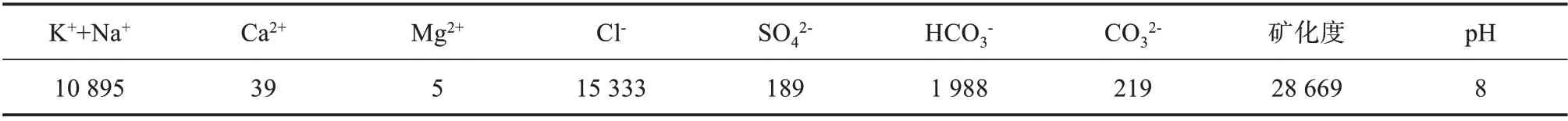

以南海L-1深水气田为目标区,该气田防砂筛管采用316L钢外护套和筛网,实验气体包括CO2(99.99%)及N2(99.99%),根据设计的分压进行配制。根据目标气田储层水样,用去离子水配置模拟地层水样(见表1)作为腐蚀介质。选用100~120目、200~250目、300~325目石英砂粒混配模拟地层出砂的冲蚀作用。

表1 模拟地层水离子质量浓度 mg·L-1

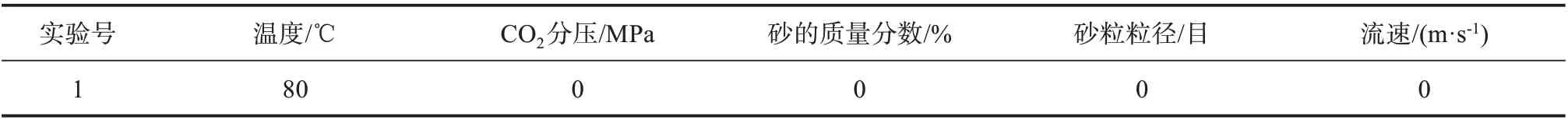

L-1气田储层温度85~93.1℃,CO2分压0.103~0.691 MPa,井筒流入速度为0.6~2 m/s,根据砂比59.915~239.66 kg/m3计算,设计冲蚀腐蚀耦合正交实验(见表2、表3)。实验确定用水量1.8 L,实验时间72 h。

表2 冲蚀腐蚀耦合实验参数设计

表3 冲蚀腐蚀耦合实验正交试验表

续表3 冲蚀腐蚀耦合实验正交试验表

2.3 实验结果

2.3.1单一腐蚀作用实验

筛管外护套和筛网单一腐蚀作用实验结果见表4、表5。

表4 外护套腐蚀实验结果

表5 筛网腐蚀实验结果

外护套腐蚀速率为0.004 79~0.044 39 mm/a,筛网腐蚀速率为0.001 44~0.013 36 mm/a。

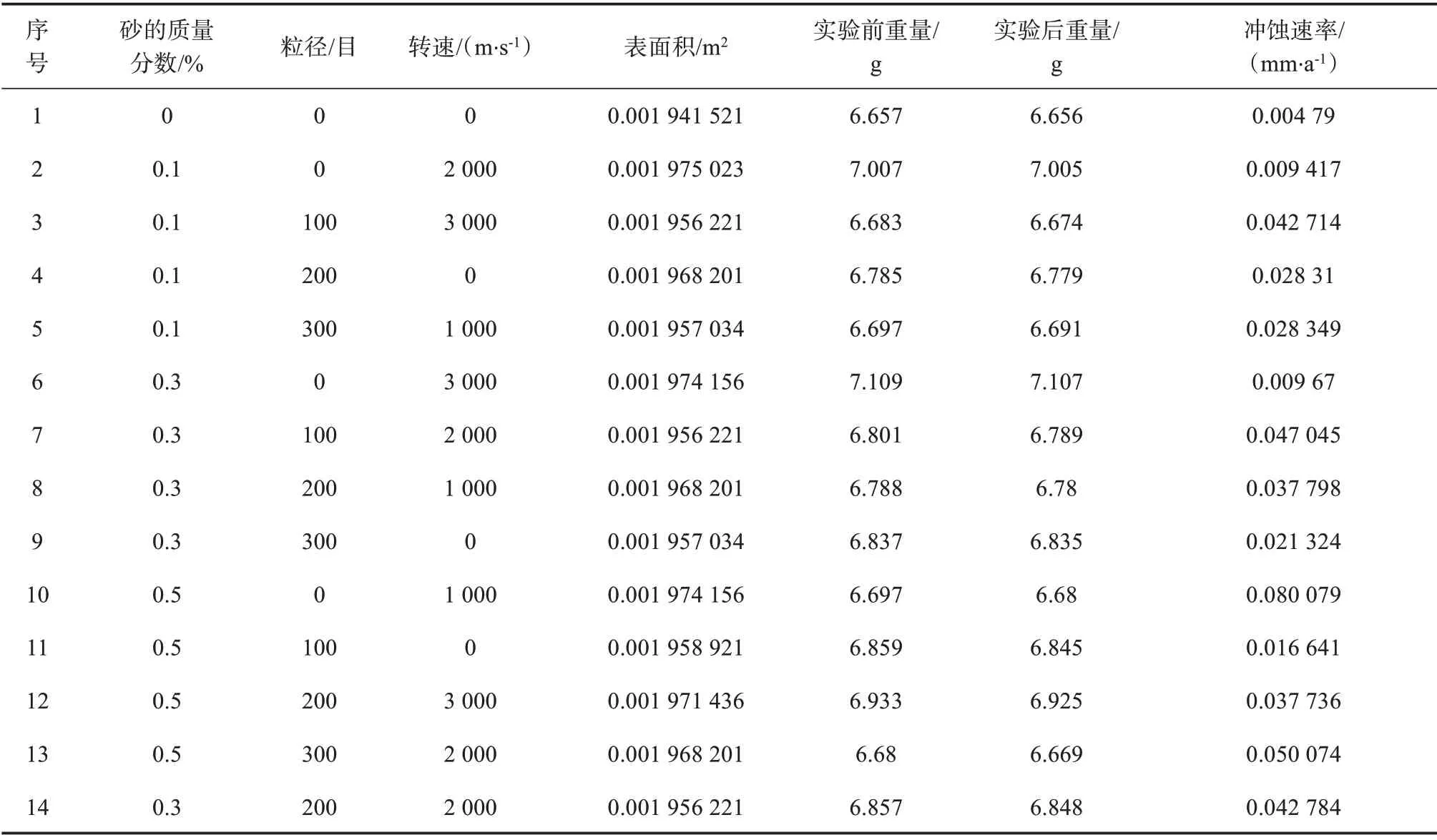

2.3.2单一冲蚀作用实验

筛管外护套和筛网单一冲蚀作用实验结果如表6、表7所示,外护套冲蚀速率为0.004 79~0.050 07 mm/a,筛网冲蚀速率为0.001 43~0.031 68 mm/a。

表6 外护套冲蚀实验结果

表7 筛网冲蚀实验结果

2.3.3冲蚀腐蚀耦合实验

外护套和筛网冲蚀腐蚀耦合实验结果见表8、表9,护套冲蚀腐蚀速率为0.004 98~0.058 22 mm/a,筛网冲蚀腐蚀速率为0.005~0.047 0 mm/a。

单一腐蚀作用/冲蚀作用与冲蚀腐蚀耦合作用实验结果对比见表10,对于外护套,冲蚀腐蚀耦合作用导致的管材最大损失速率比单一腐蚀高31.15%,比单一冲蚀高16.27%;对于筛网,冲蚀腐蚀耦合作用导致的管材损失速率比单一腐蚀高251.79%,比单一冲蚀高20.76%。冲蚀腐蚀的耦合作用,大幅加剧了防砂管柱的损耗速率。

3 冲蚀腐蚀耦合作用计算模型

目前,国内外对冲蚀腐蚀耦合模型研究较少,已有的部分理论模型虽然能够解释很多冲蚀发生现象,但却有着特定的适应范围,不能解决普遍的实际问题。因为在实际冲蚀腐蚀过程中,相互作用复杂,不能用某一单独理论解释。

现有的冲蚀-腐蚀速率预测模型主要考虑温度、CO2分压、流速对冲蚀腐蚀的影响,较少考虑两相流对管材的冲蚀腐蚀。为此,本课题组在实验基础上考虑冲蚀腐蚀受温度、CO2分压、流速、含砂量和砂粒粒径的影响,利用回归分析法建立基于防砂筛管的冲蚀腐蚀预测模型。

结合冲蚀腐蚀实验数据和现有冲蚀腐蚀模型,分别对CO2分压、温度、流速、粒径和含砂量进行分析。

温度对腐蚀速率的影响:

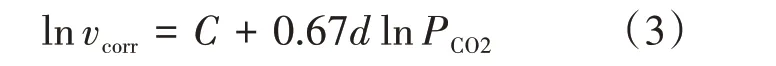

流速对腐蚀速率的影响:

CO2对腐蚀速率的影响:

流速、粒径和含砂量对冲蚀速率影响:

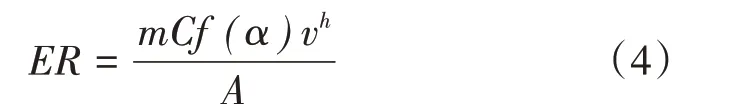

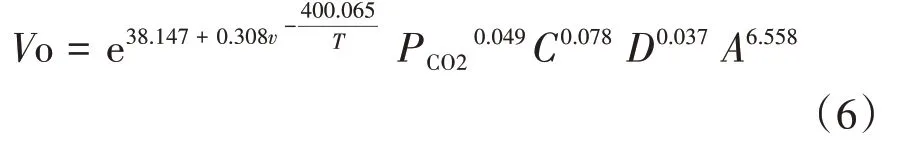

考虑温度、CO2分压、流速、粒径和含砂量影响的冲蚀腐蚀速率预测模型:

vcorr为腐蚀速率,mm/a;ER为冲蚀速率,mm/a;Vo为冲蚀腐蚀速率,mm/a;v为砂粒流速,m/s;PCO2为CO2分压,MPa;C为砂的质量浓度,%;D为砂粒粒径,µm;A为接触面积,m2;m为砂粒质量,kg;f(α)为冲蚀角度函数;Z,b,p,c,d,a,h,t,E,R分别为相关系数。

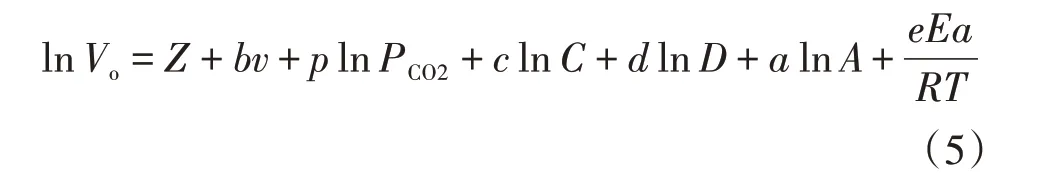

结合实验数据进行多元回归分析,求出待定系数(见表11)。

表11 待定系数表

因此,建立的考虑温度、CO2分压、流速、粒径和含砂量影响的冲蚀腐蚀速率预测模型为:

模型预测结果误差为5.740E-07,误差控制精度在5%以内,该回归方程拟合程度较好。

4 防砂筛管寿命预测

根据冲蚀腐蚀实验所建立的经验模型,求解出南海L-1深水气田每口井的冲蚀腐蚀速率,并结合金属筛管防砂失效时的质量损失标准为2%[18],得出每口井最终的筛管使用寿命。

临界点处的筛管损失质量:

式中,Qm为防砂筛管发生破坏的临界点处的筛管损失质量,kg;ER′为筛网质量损失极限;M为筛管质量,kg。

筛管寿命预测年限:

式中,T为筛管预测寿命,a;A为筛管表面积,m2;V为筛管损失速率,kg/(m2·a);VL为筛管损失厚度,mm/a。

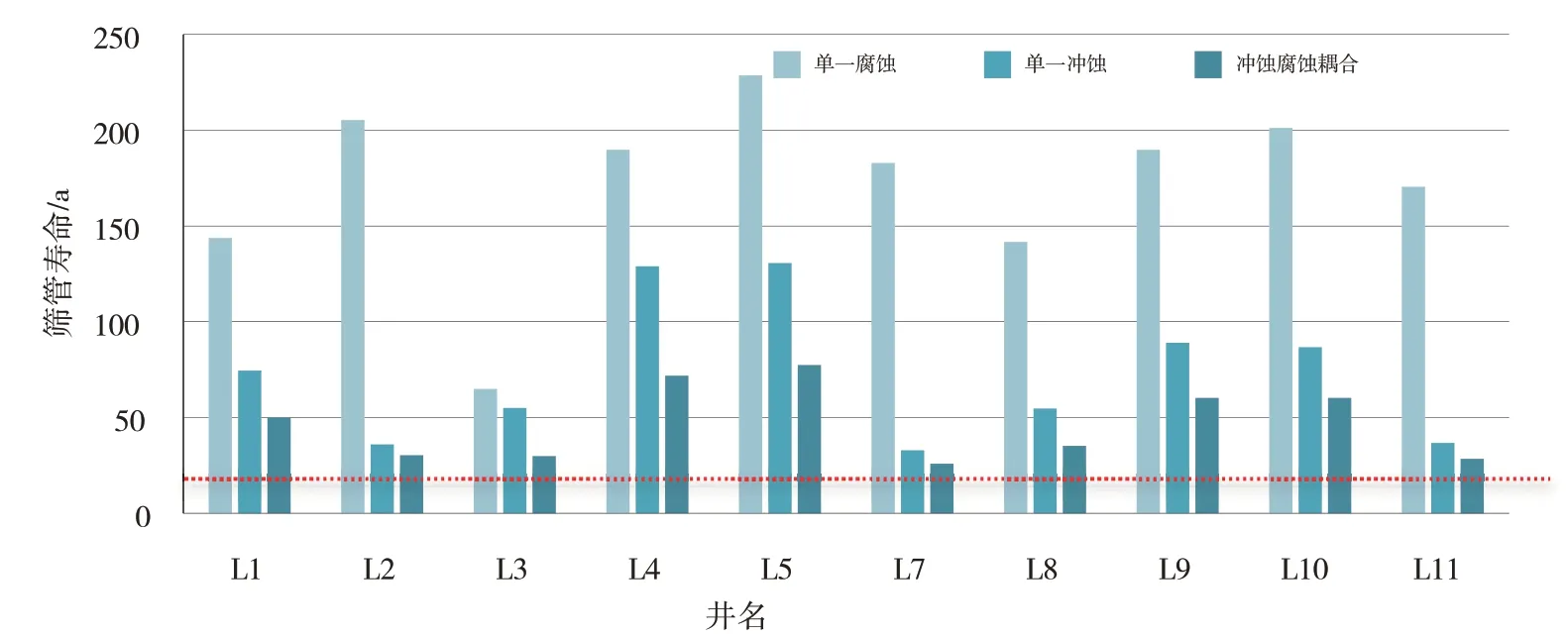

L-1气田各井防砂筛管寿命预测结果见图9,筛管腐蚀速率为(2.4~15.5)×10-3mm/a,L3井受腐蚀最严重(CO2含量为其他所有井的2倍以上);筛管冲蚀速率为(7.7~30.6)×10-3mm/a,L7井受冲蚀最严重(产气量较高,日出砂量较大,且地层砂粒径大);筛管冲蚀-腐蚀速率为(1.3~3.89)×10-2mm/a,L7、L11井筛管受冲蚀腐蚀耦合作用条件下寿命分别为25.86年、28.42年,低于该气田设计生产年限30年,存在防砂失效风险。

图9 L-1气田生产井筛管使用寿命

5 结论

(1)开展防砂筛管冲蚀-腐蚀耦合作用实验研究,对比冲蚀/腐蚀单一作用实验结果,筛管外护套在耦合作用下的管材损失速率比单一作用高16.27%~31.15%;筛网冲蚀腐蚀耦合作用下的管材损失速率比单一作用高20.76%~251.79%。冲蚀腐蚀的耦合作用大幅加剧了防砂管柱的损耗速率;

(2)结合冲蚀腐蚀实验和已有的理论模型,考虑CO2分压、温度、流速、粒径和含砂量等因素影响,建立了针对筛管的冲蚀腐蚀耦合经验模型;

(3)以南海L-1气田为目标区,预测11口井防砂筛管在冲蚀腐蚀耦合作用的寿命,其中L7、L11井分别为25.86年、28.42年,低于该气田设计生产年限30年,存在防砂失效风险。