适应30 t轴重的车辆减速器关键技术研究

2021-09-18李秀杰

李秀杰

重载铁路因其运能大、效率高、运输成本低而受到世界各国铁路运输界的广泛重视,目前世界上大量开行的重载货物列车轴重在28~36 t。我国通用货车的轴重从 21 t 逐步发展到 23 t[1],2013 年开启27 t 轴重货车的系列试验;2014 年,30 t 轴重货车正式进入我国货运发展舞台[2-3]。虽然目前30 t轴重的货车只在专用线上运行,不经过驼峰场,但相关设备的技术储备研究必须提前进行。驼峰车辆减速器(以下简称“减速器”)作为驼峰调车场的重要调速设备,需不断适应货车轴重的变化需求,本文研究的即是在重载化大背景下的技术储备。

轴重提高会给重力式减速器带来一系列问题,如:制动和缓解功能可靠性下降、基础破损、制动钳等关键受力部件疲劳失效、轻车跳动加剧等。在解决这些问题的基础上,完成适应30 t轴重、基本轨为60 kg/m的目的位减速器设计,意义重大。

根据现场调研和既有产品的运用情况,重载化对减速器的总体要求为:功能可靠、运用稳定、少维修、寿命长等。设计中的关键技术有以下几个方面。

1 传动系统可靠性

减速器制动、缓解功能的可靠实现,关键在动力输出和传动系统的参数设计上。重力式减速器的工作原理是将气动或液压的压力能转化为机械动能,经过传动系统的传递,使减速器制动部件在标准规定的时间内,实现制动和缓解功能[4]。重力式减速器的动力输出是间接控制力,气缸推力约为1.8 t,与制动轨直接施加在23 t轴重重车车轮上的正压力约13 t相比(具体值取决于减速器参数和车重),低一个数量级。

减速器可靠进行制动锁闭和缓解解锁动作,需要满足以下条件[5]。

式中:Q轴为车辆轴重,按30 t 轴重计算时,取值3.0E+05(N);η轴为铰轴摩擦力影响系数,取值0.9;η缸max为气缸效率-制动,取值0.8;η缸min为气缸效率-缓解,取值0.75;μ为制动钳与滚轮间摩擦系数,滑动摩擦时取值0.15;lmax为曲拐偏心最大值,取设计值的公差上限(mm);lmin为磨耗后的曲拐最小值(mm)。P制min、P缓min分别为制动气压最小值及缓解气压最小值(MPa);η滚为滚轮的传动效率;L为制动力臂(mm);H为缓解力臂(mm)。

轴重从既有的23 t 增加至30 t,轴重增加30%。滚轮所受正压力和摩擦阻力同比增加,制动锁闭和缓解解锁的可靠性均降低。为解决此问题,可采用以下措施。

1)采用增强型气缸,缸径从160 mm 增加到180 mm,受力面积提高27%,输出力与受力面积成正比,增加约27%。

2)优化传动系统机构参数,以提高输出力矩,动力臂长度增加17%,阻力臂长度减小9%。

3)采用新型滚轮结构减小摩擦系数。

经计算,实施1)、2)项措施的T.JK2-C60 型减速器,在23 t轴重时,P制min=0.50 MPa,P缓min=0.42 MPa,均满足小于0.7 MPa 的要求,气压需求低于按23 t 轴重设计的T.JK2-B50 减速器;在30 t 轴重时,P制min=0.66 MPa,P缓min=0.55 MPa,也满足小于0.7 MPa的要求。

在此基础上,采用新型滚轮结构,摩擦系数从0.15降低为0.10,传动效率提高至0.98。经计算,30 t轴重时,P制min=0.69 MPa,P缓min=0.04 MPa,均满足小于0.7 MPa的要求。为了使制动锁闭和缓解解锁压力均衡,可适当降低曲拐偏心值,则P制min=0.47 MPa,P缓min=0.42 MPa,均满足小于0.7 MPa的要求。

采取多种措施后,T.JK2-C60 型减速器30 t轴重时的制动锁闭和缓解解锁气压值均低于T.JK2-B50 减速器在23 t 轴重的气压值,因此保证了30 t 重载下的传动可靠性。具体计算结果见表1。

表1 T.JK2-C60减速器传动系统计算结果

2 预应力轨道板-钢台座技术

减速器轨道板的基础采用无砟轨道。在此基础上,设计了预应力轨道板,取代轨枕板的主道床,现场实物见图1。基础采用预应力轨道板与钢台座相结合[6],具有以下优点。

图1 预应力轨道板-钢台座道床

1) 预应力轨道板抗裂性好,刚度大,结构的耐久性好;节省材料,可减少钢筋用量和构件尺寸;耐疲劳性能高。

2) 将混凝土基础表面设计为简单的平面结构,去除轨枕板的复杂结构,混凝土采用预应力加工工艺,一次浇筑,克服了混凝土抗拉强度是抗压强度1/16~1/12 的强度不平衡的缺点[7-8]。

3) 将受力复杂、容易受震动拍击载荷的部位采用全钢结构,抗压强度、抗拉强度、受拍击、抗震动性能大幅提升。

4) 钢台座与轨道板的结合面为简单的大平面[9],有效分散了车辆传递的集中载荷,使受力均匀地分布在混凝土基础上。钢结构与预应力轨道板相结合的方案起到了应力分布“削峰填谷”的效果,避免了个别部位受力集中导致局部失效、进而整体失效的问题。

如此设计出的适应30 t轴重的预应力轨道板基础,经过轨道板横截面、纵截面的极限承载能力计算,均满足30 t重载的设计需求。

3 关键受力部件强度

制动部件是减速器对车辆制动力的直接施加和承受部分,主要包括制动钳、钢轨承座、制动轨等部件,其受力大小与车重成正比[10]。适应30 t 轴重的T.JK2-C60 减速器为了保障提供足够的制动力,需要强度更大的制动部件。本方案从结构设计、材质选择和生产工艺等环节着手,利用自主研发的车辆减速器有限元仿真平台,进行制动钳、钢轨承座等关键受力部件的结构设计、应力校核和结构优化设计,研制了适应30 t轴重货车的新型制动钳(见图2)等关键受力部件。采用更好的铸钢材料,提高了材料强度;改进铸造工艺和热处理工艺,保证产品的使用性能。

图2 新型制动钳

4 浮轨弹簧技术

减速器适应重载的常规做法包括:提高走行轨规格以提高耐磨性,提高设备自重以提高强度。但走行轨刚度提高和设备自重增加,会导致重力式结构的非线性因素加大,造成轻车跳动加剧。轴重提高至30 t,整车重量将达120 t,而既有的自重20 t级的平板空车重量不变,轻车与重车的重量范围从20~92 t 扩大至20~120 t,范围加大对减速器制动平稳性提出了更高的要求。重载还会引起走行轨的磨耗加剧,因未来采用60 kg/m 代替50 kg/m 的可能性增大,而相较于50 kg/m 走行轨,60 kg/m 走行轨变形后产生的应力更大,加大了轻车的附加制动力系数。另一方面,适应重载的减速器会采用重型制动钳、重型钢轨承座及制动轨,设备自重有所提高,也加大了轻车的附加制动力系数,造成轻车跳动加剧。因此轻车跳动问题是重载必须解决的问题。

为此,采用浮轨弹簧技术,其装置见图3,即在走行轨下安装弹簧装置,车辆经过时利用弹簧的弹力,平衡部分走行轨变形及设备自重所导致的附加制动力,减少轻车跳动问题。同时弹簧的柔性受力,改善了减速器的刚性冲击受力工况,使设备的整体受力状况得以改进。

图3 浮轨弹簧装置

5 其他技术

5.1 完全开放式制动钳-承座组件

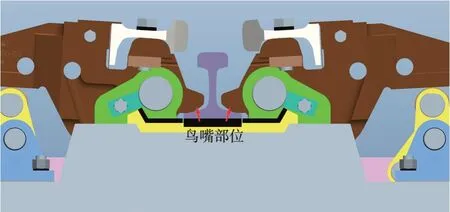

如图4 所示,采用开放式制动钳-承座组件结构设计,其开口大于基本轨宽度,而非传统的通过制动钳“鸟嘴部位”挂在基本轨的结构(见图5),施工过程中不必采用穿轨或穿钳的传统施工方法,基本轨可直接落入制动钳组之中,实现了制动钳组的彻底开放。解决了困扰减速器行业多年的施工不便的难题,节省施工时间和人力,提高施工效率,也方便了维修作业。

图4 完全开放式制动钳-承座组件

图5 非开放式制动钳组件

5.2 低噪声环保型制动梁及阀箱

由于城市规模的扩大,编组场周围逐渐出现了居民区,噪声环保问题进一步突显。采用制动梁代替制动轨是降低减速器制动高频噪声的有效方案。它是在与车轮直接接触的部件上,采用限制声波传播的设计结构;在接触面材料上,采用与钢轨材质差异较大的金属基材及复合材料技术结合的方式,降低磨材料硬度,从而达到降低噪声的目的,且同时保证材料良好的耐磨性能和使用寿命。采用降噪阀箱技术,降低气动阀箱的排气噪声,从而控制了噪声的2个主要来源。

5.3 耐磨性及寿命

减速器的耐磨性能直接关系到中修周期、中修范围的设定,以及设备寿命周期的确定,主要包括转动部件轴、套,制动轨或制动梁的耐磨性能。设计上需要在轴套的材质选择、注油保养的方便性上采取措施。另外现场维护保养水平也尤为重要。

6 结论

围绕适应30 t轴重、采用60 kg/m走行轨T.JK2-C60型目的位减速器的设计,阐述了关键技术的研究,解决了当前轨枕板基础破损问题和未来30 t轴重减速器基础强度问题,保证30 t轴重工况下减速器制动锁闭和缓解解锁;通过材料选择和生产工艺提升强度,解决制动钳等零部件重载情况下的疲劳破损问题;改善60 kg/m 走行轨减速器可能存在的轻车跳动问题,解决了困扰减速器行业多年的施工不便难题。设计中充分考虑了产品寿命和维修问题,预期在30 t轴重运用中达到寿命长、维修少的效果。