内蒙古建龙高炉冷却壁破损分析及技改实践

2021-09-18樊晓东李健忠贺建国

樊晓东 李健忠 贺建国

乌海市包钢万腾钢铁有限责任公司 内蒙古乌海 016000

高炉冷却设备对高炉的正常生产起着安全卫士的作用,一旦高炉冷却设备损坏,轻者造成生产不顺,重者会引发重大安全事故。本文基于内蒙古建龙1#高炉冷却壁破损实际情况,对冷却壁的破损原因进行全面梳理,与此同时,有针对性的实施了冷却壁修复技改工程。技改工程实施后高炉送风投产,后续生产中各项指标良好。基于此,通过本文的阐述,可以为日后高炉冷却壁的维护以及同类型的高炉冷却壁修复工程提供有价值的参考。

1 高炉简况

内蒙古建龙1#高炉于2011年4月投产,有效容积12003。2019年3月进行了停炉中修工作,对4段(炉腹)、5段(炉腰)、6-7段(炉身)破损的冷却壁进行更换。2020年3月因疫情原因又进行炉停炉检修,并对冷却壁进行整体喷涂,2020年4月9日送风开炉生产。2020年6月14日发现5段35号冷却壁内管损坏,至10月下旬,1#高炉陆续共发现10块冷却壁损坏,高炉操作困难,各项生产指标逐步下滑,正常的生产已难以维系,最终于2020年10月31日进行了降料面中修并实施了冷却壁修复工程,将4-11段(炉腹、炉腰、炉身全部冷却壁)冷却壁全部更换。

2 冷却壁修复前生产情况

内蒙古建龙1#高炉于2020年4月9日开炉后生产指标良好,单日高炉利用系数最高达到3.52。2020年6月14日第一次发现5段35号冷却壁损坏,与此同时高炉炉况开始出现波动,后续生产中冷却壁损坏的数量也陆续增加,高炉操作难度增大,主要体现在:高炉周期性气流频繁,炉体渣皮脱落严重;热制度不稳定,炉温控制困难,呈现出炉温峰谷波动;炉体各段水温差波动幅度大,冷却制度控制困难;高炉强化与提产受限,制约生产节奏[1]。

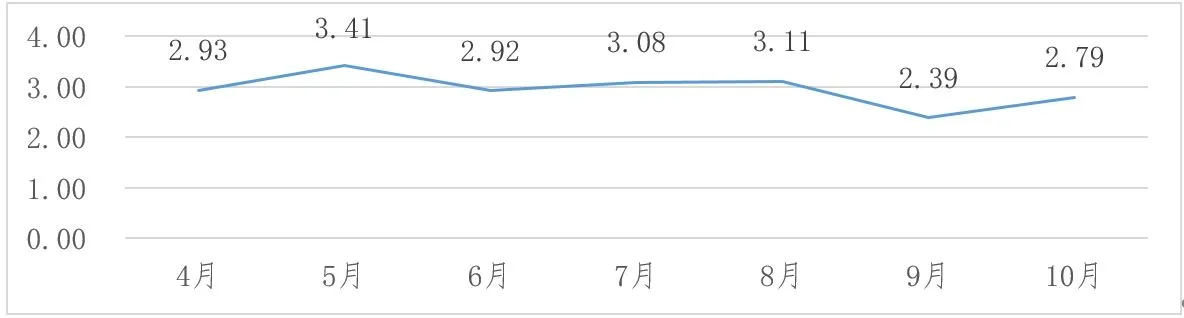

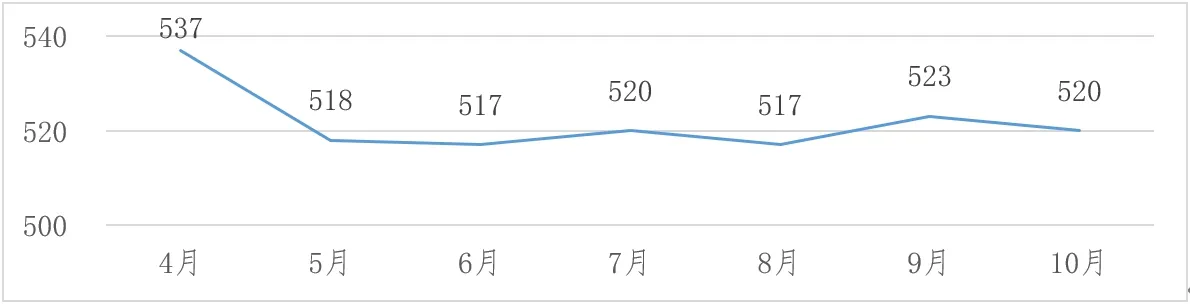

为了维持生产,生产中只能将损坏的冷却壁采取逐步减水、通氮气直至断水堵死的措施。至2020年10月31日中修前,高炉炉皮偶有发红的现象出现,炉内管道、悬料事故频发,高炉各项指标都在较低水平徘徊(4-10月1#高炉利用数和综合焦比变化趋势如下图1、图2所示),高炉正常的生产已经难以维系。

图1 1#高炉4-10月利用系数变化趋势图

图2 1#高炉4-10月综合焦比变化趋势图

3 冷却壁损坏情况

内蒙古建龙1#高炉冷却壁共分为11段(1-3段为炉缸、4段为炉腹、5段为炉腰、6-11段为炉身,其中4-7段冷却壁水管为内管(N)、背管(B)双层管路结构),从6月14日发现5段35号冷却壁内管损坏到2020年10月31日中修时,共有10块冷却壁损坏,其详细情况如下表1所示:

表1 1#高炉冷却壁破损情况汇总表

2020年10月31日降料面停炉后查看破损冷却壁实物,发现其损坏形式有磨损、侵蚀、以及融损等形式,部分损坏冷却壁实物如下图3所示:

图3 部分损坏冷却壁实物图

4 冷却壁破损原因分析

1#高炉4-7段冷却壁设计为四进四出双层水冷管(内管两根,背管两根)管径φ45mm,管径偏细冷却强度不够,冷却比表面积只有0.8,随着冶炼的强化,冷却壁的冷却能力已经不能满生产的需求,这是影响冷却壁寿命的根本原因[2]。

1#高炉风口中套长度设计不合理:风口中套长度为350mm,距炉缸耐材内沿相差100mm,生产过程中容易造成因边缘气流过分发展而冲刷炉墙,从而大大缩短冷却壁的寿命,这是导致1#高炉冷却壁损坏一个重要的原因。

2020年6-10月受原燃料条件限制,入炉锌负荷过高,基本维持在0.45kg/t以上,单周锌负荷最高达到0.59kg/t。锌对高炉的长寿有着严重的影响:锌蒸汽沉积在高炉上部砖衬缝隙中,当其氧化后体积膨胀,严重时破坏炉衬,甚至胀裂炉壳,是冷却壁水管非正常损坏和高炉寿命降低的原因之一[1]。1#高炉每当入炉锌负荷过高时,高炉炉况也容易波动,造成局部渣皮脱落频繁(4-8段局部热电偶温度过高)。由于冷却壁热面温度的频繁波动,产生热应力,对冷却设备产生很大的破坏作用,俗称热震[2],从而导致冷却壁寿命大大缩短。

当冷却壁开始损坏后,1#高炉炉内悬料、管道等事故较为频繁,造成边缘气流极不稳定,进而导致渣皮频繁的脱落、加剧了对冷却壁的冲刷,使冷却壁的破损和高炉炉况的波动形成恶性循环。

5 冷却壁修复工程技改方案

5.1 重新设计4-7段冷却壁

在进行1#高炉冷却壁技改工程时对4-7段冷却壁进行了重新设计:新冷却壁本体设计厚度210mm(燕尾槽深度80mm),采用球墨铸铁(材质牌号QT400-20)材质,镶砖厚度120mm,镶砖采用冷镶氮化硅结合碳化硅材质,增强衬体的抗侵蚀和抗冲刷磨损能力,且需要在开炉前在镶砖热面喷涂50mm厚的造衬料,为形成合理的操作炉型提供基础保证;在冷却壁水管设计方面,将原来4-7段冷却壁背部的水管全部取消,保留现有的炉壳开孔位置,将四进四出改为五进五出的单层水管,且将蛇形管设置改为竖直管,冷却水下进上出;将冷却壁水管管径由现在的Φ45X5的改为Φ60X6,冷却比表面积提高到1.2;冷却壁安装好后,从炉内将相邻冷却壁间缝隙进行勾缝处理,背部采用压浆方式填充冷却壁和冷却壁之间以及炉壳与冷却壁之间缝隙;

5.2 重新设计风口中套及其配套设备设施

由于1#高炉之前风口中套长度设计不合理,本次技改工程时对风口中套重新设计,将风口中套延长至炉缸内壁,使风口小套伸入炉内大于400mm,利于控制煤气流分布,以减少煤气在一次分布时对炉墙造成的冲刷。同时,可以增大下部调节的空间,适当活跃死焦柱,改善此区域的透气性。由于风口中套尺寸更改,与之配套的直吹管、喷煤枪、风口组合砖等相关设备设施进行了重新设计[3]。

5.3 适当减小炉身角、炉腹角

4-7段冷却壁水管改单层后,冷却壁厚度减小,使高炉形成了新的炉型:主要是炉腰直径D增大了0.25m,在炉缸直径和炉喉直径不变的情况下,炉腰直径适当扩大,导致炉身角减小0.5702°,炉腹角减小2.3027°。这在一定程度上可延长煤气在炉内停留时间,提高煤气利用率,降低燃料比;同时可以降低炉料与炉墙的摩擦力,满足了炉料因下降到高温区导致体积膨胀而所需要更大空间的需求,减小了炉料膨胀挤压力,降低了炉料粉化量,提高了炉内透气性,有利于炉料、煤气流顺畅的通过,对高炉顺行有积极的作用。

5.4 投产后严格控制入炉原燃料的锌负荷

高炉入炉锌负荷过高时,1#高炉容易出现炉况波动,分析之前的锌负荷升高时对应炉况的表现,二者体现出较好的耦合性。因此根据炼铁厂实际情况以及日常生产经验的总结,在投产后炼铁厂从配矿方面严格控制高炉原料入炉锌负荷在0.30kg/t以下;并且在公司层面作出要求:采购各种含铁原料时必须将锌含量作为考核指标之一,当含锌量过高时,放弃购买,而不是采用扣款的方式妥协接受。

6 冷却壁修复工程效果评价

6.1 冷却壁修复工程预期目标

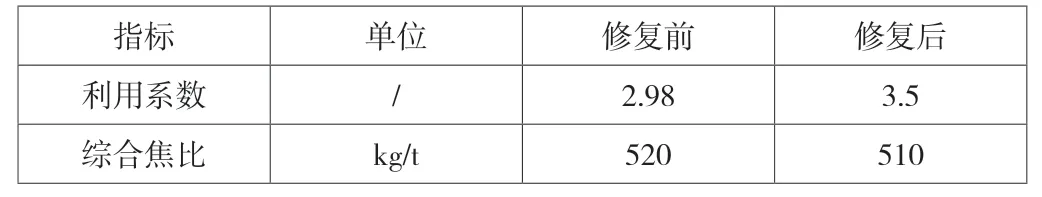

在本次内蒙古建龙1#高炉中修开始前,结合实际情况,明确提出:本次冷却壁修复工程后高炉重要指标要达到如表2所示的预期目标。

表2 预期目标

6.2 冷却壁修复工程后高炉重要指标变化情况

内蒙古建龙1#高炉于2020年11月28日开炉生产,开炉第三天高炉利用系数达到3.15,开炉第15天高炉利用系数达到3.52,且后续三个月生产过程中高炉利用系数一直维持在3.5以上,高炉日平均利用系数基本在3.57左右,最高达到3.72,高炉利用系数完成预期目标。

内蒙古建龙1#高炉开炉第四天综合焦比达到502kg/t(首次下降到510kg/t以下),开炉后前三个月全月综合焦比分别为508kg/t、503kg/t、507kg/t,综合焦比完成预期目标。

在冷却壁修复工程后,1#高炉炉内管道、悬料等事故鲜有发生,高炉顺行状况良好。从整体评估,本次内蒙古建龙1#高炉冷却壁修复的技改工程效果良好,实现了预期的目标。

7 结语

内蒙古建龙1#高炉由于冷却比表面积小,风口中套长度不足,入炉Zn负荷过高等多种原因导致冷却壁损坏。

在实施冷却壁修复技改工程时,通过重新设计4-7段冷却壁、增加风口中套长度、控制入炉原料锌负荷等措施后,高炉重要指标均达较好水平,内蒙古1#高炉冷却壁修复技改工程收到良好的效果。