压铸铝合金变速箱壳体应力热裂分析

2021-09-17罗姿

罗姿

摘要:变速箱壳体一直以来都是汽车部件中的安保件,它的构造和作用直接关系到车辆行驶的性能和安全系数。随着世界各国对于铝合金压铸件技术的研发和不断提升,市场上越来越多的开裂变速箱外壳显露出了各种不同的原因,本文主要从产品设计,模具及压铸工艺等方面来阐述影响变速箱壳体热裂的主要因素。

关键词:发动机缸体 ;变速箱壳体;压铸生产;质量控制

第一章:变速箱壳体应力热裂的原因分析

一、 产品设计因素

本文研究的变速箱体最大外形尺寸为420mm*400mm*420mm,铸件最薄部分为4mm,最厚部分为16mm,质量为17.53kg,属于较大薄壁复杂壳体的铝合金压铸件。汽车的变速箱壳体主要起到支撑齿轮(传动轴)和框架的作用,要保证各个传动轴之间的中心距和平行度,以此来确保汽车轴承的使用性能和使用寿命。

对于铸件来说,产品设计的意义不容忽视,成熟的设计方案不仅可以保证质量的稳定性,还能降低产品的生产成本。通过对铸件结构的内部分析,我们可以看出不同质量问题多集中在工艺方案方面,属于浇冒口设计。回炉料加入比例为45%,而浇注温度控制在650摄氏度左右。

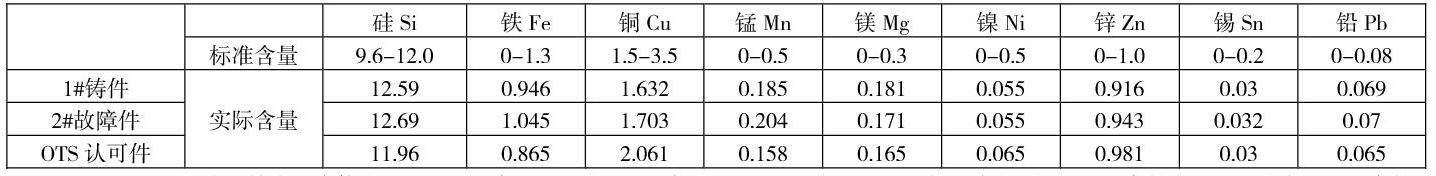

对于开裂的变速箱壳体进行切割后,进行了材料检测,结果显示如下:

由此可以看出,该压铸合金壳体中所含的硅元素过多,由于硅元素在铸件中会增加合金流动性便于铸件成型,同时也导致了铸件本身脆性大,因此要格外注意产品自身的金属含量比例,以免发生铸件渣孔和力学性能的缺陷。

二、 模具设计因素

在实际生产中,模具温度是一个不容忽视的因素,模具温度偏高会造成铸件粘连,影响铸件表面平整度,模具温度过低又会造成产品的龟裂等问题,由于局部温度的不同还会导致铸件整体受力水平不同。一般来说,模具温度要控制在180-280摄氏度时为宜,平时还要注意对模具进行定期维护,来延长模具寿命。

除了模具温度以外,模具结构也要达到一定的表面光洁度和表面硬度,才能保证铸件的合格率,因为模具的表面会设置有不同方向的浇道,根据液流方向设计的整个浇注系统是封闭的,这可以避免浇筑时多余的气体弥散而造成气孔。

三、 压铸工艺因素

铸件的内部质量控制和射压参数有很大关系,压力过低时,铸件会出现气孔、缩孔。压力过高又会带来毛边,并且对模具的性能也带来影响。因此,要密切关注并控制射压参数的变化,防止过快、过慢,也要防止过早过晚进入浇道,如果过早(过快)地进入浇道会携裹入空气形成空洞,相反,还会出现冷隔现象。关键在于如何把握压力参数,将浇筑气体尽可能地排出,使残余的空气均匀分布而不会导致浇不足等现象产生。

第二章:变速箱壳体应力热裂的对策和建议

一、 改进铸件结构

为了使铸件的内壁厚薄更加均匀,可以适当扩大内部浇道的面积,优化冒口设计,设计铸件结构时更多考虑浇筑时间和射压等因素,可以采用局部加压的方式来提高铸件补缩,考虑铝液体流动性的参数来确定如何减少气体,使浇筑更加平稳,可操控。作为变速箱壳体这类压铸区外的换向阀孔脱模问题,可以采取缩小铸销尺寸,改善铸销表面和修整模具表面等措施来解决,而产品的冷隔现象则需要改进生产节拍,如缩短脱模剂的喷淋时间,调整压铸参数等方式来解决,模具和铝液的养护同等重要,都会对产品合格率起到重要作用。

二、 控制浇筑过程

加强对压铸模的温度控制,缩短从射压倒开模时间的间隔,以此减少渣孔和开裂的现象。其中比较重要的参数有两个:首先是温度参数,指的是铝液浇筑自始至终的时间内的平均温度,一般要求它要高于合金液相线温度10-20摄氏度,但也不宜过高。其次是模具温度,因为模具在被浇筑前需要预热,预热温度需要达到150-180摄氏度为宜。

根据计算机模拟程序可以得出,铸件浇筑的时间和顺序都可以经过科学计算后避免空气的卷入,当铝液流动性不佳时,铸件的边角和过渡部分就容易出现脆性开裂和应力场敏感等问题,因此,可以通过计算机分析来试验浇筑的流动效果,以此提高产品合格率。

三、 提升压铸工艺

为了能够完善模具内腔的浇道和空间,可以在容易出现缺陷的部位之间加设一定的通道来起到迅速引导浇筑的作用,这一工艺需要反复试验和计算铝液的流动性和铸件成型结果两方面来综合考虑,需要重点解剖参考试件的成分和探伤检验,而冷隔、裂纹、毛边等问题是肉眼可见的,因此该工艺的调整是至关重要的。

通过冷循环、点循环的方式来控制模具温度,以此提高产品性能和合格率。比如在模具周围设置冷水循环系统,或者在局部部位设置点冷却或高压冷却,减少铸件因为受热不均带来的缺陷,这一环节可能需要改善填充效果和修整模具,同样要求对模具的日常保养和维护。

以上两点都是基于变速箱壳体的复杂结构而提出的工艺改良,要想实现整体工艺的提升还要经过更缜密和丰富的经验技术来保障。

结语:

汽车用变速箱体铸件采用铝合金压铸工艺生产,它的特殊性来源于它的结构复杂,工艺流程严谨,本文通过计算机模拟和材料解剖分析了变速箱壳体应力热裂问题的根本原因,并提出了如改善铸件结构、控制浇筑过程、提升压铸工艺等优化措施来减少此类问题的出现,经过后期跟进观察与检测,发现这些措施可以提高變速箱壳体的品质,并有助于企业批量生产,提高生产效益,为我国汽车工业的发展提供一些参考借鉴。

参考文献

[1]崔兰芳, 李洪, 周洪涛. 压铸铝合金变速箱壳体应力热裂分析[J]. 铸造, 2016(8):795-797,共3页.

[2]张莉, 王应, 李玉发,等. 关于变速器壳体悬置安装点开裂分析研究[J]. 机械制造与自动化, 2012, 41(003):70-72.