超频振动膜过滤技术在油田导热油净化中的应用分析

2021-09-17于浩

于浩

(中海石油(中国)有限公司秦皇岛32-6/渤中作业公司,天津 300450)

某油田导热油系统主要由3 台锅炉、10 台热油循环泵、1 个膨胀罐和众多热油换热器组成的闭式循环系统,运行时间超过15年。换热器加热介质和被加热介质之间的密封圈老化,导致原油多次混入热油系统,造成热油品质下降,换热效果大大降低,锅炉带载能力降低。

某油田率先在行业内组织开展对油田导热油应用超频振动膜过滤技术,将导热油中的丙酮不溶物的含量由实施前的3516mg/100ml 降低至实施后的19mg/100ml;将导热油的运动黏度由实施前的100 ℉,34.2cst 降低至100 ℉,21.3cst;锅炉带载能力提升14%,效果显著。

1 实施背景

1.1 导热油化验值严重超标

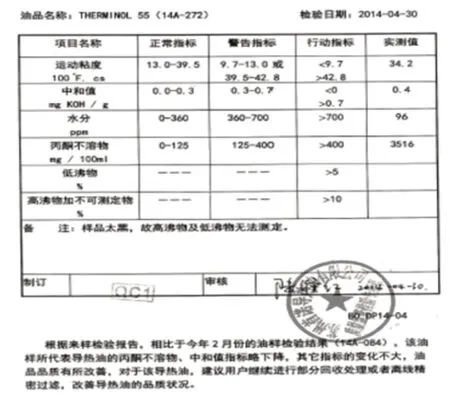

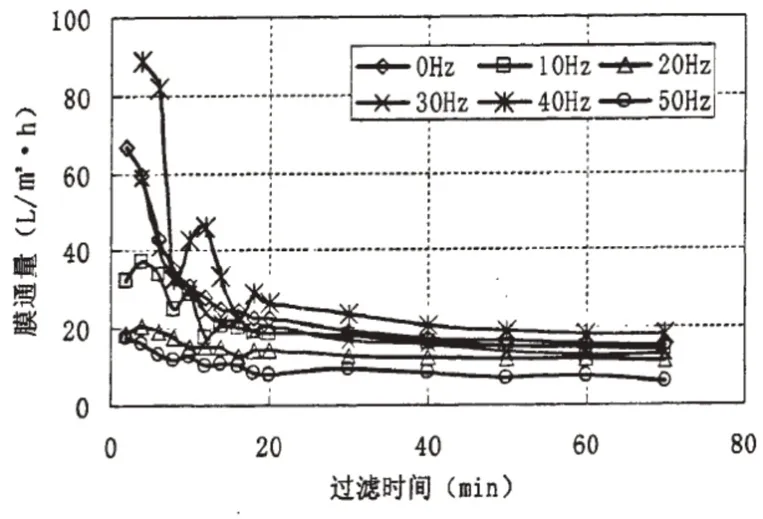

首诺导热油公司化验结果显示,导热油丙酮不溶物的含量达到3516mg/100ml(远超首诺导热油有限公司的标准规定值:125mg/100ml),反映出热介质油变质严重,影响换热。化验结果如图1。

图1 过滤前的化验结果

1.2 导热油锅炉性能降低

导热油性能的下降使得换热效率降低,从而增大了锅炉的负荷,3 台额定负荷为10MW 的直燃式热介质锅炉,运行过程中实际最大负荷仅能达到6.1MW,热负荷仅能达到额定负荷的60%。此时,热介质油出口温度为210℃,排烟温度为235℃,热介质油的进出口温差为37℃,烟气含氧量为7.70%。根据此锅炉的原始计算书,分析认为该锅炉没有达到最佳运行效率,有40%左右的负荷提升空间。

1.3 其他净化措施效果不佳

2011年,油田利用现有条件,流程改造创新,设计出一套在线离心净化热油装置。

最终使运行黏度达到21.2mm2/s(40℃),逐步接近THERMINOL® 55 指标19.0mm2/s(40℃),残炭值:1.3%(m/m),接近了指标的要求。虽然,在线离心净化对热油品质有一定的改善,但是,仍然没有达到标准值。

2 导热油净化技术研究

2.1 导热油净化技术对比研究

目前,在线净化导热油的方法主要分为化学净化和物理净化两种,其中化学净化主要以丙酮萃取技术为主,物理净化主要以离心净化、新油置换旧油、物理吸附净化、静态膜过滤、动态膜过滤方法为主。

(1)丙酮萃取技术。2016年,油田组织对萃取导热油的丙酮溶剂的研究,对正庚烷(密度681.55kg/m3)和配比特制溶剂(786.40kg/m3)两种溶剂做了实验对比,结果显示,特制溶剂萃取丙酮溶物的效果明显。但是,丙酮无论是对人体还是生产流程都存在一定的影响。

(2)离心净化技术。上文已经提到,离心净化技术对导热油的净化有一定的效果,但是效果不明显。

(3)新油置换旧油技术。存在置换时间长,效果不明显,费用高的缺点。

(4)物理吸附净化技术。通过白土的脱色能力和珍珠岩对油品中杂质微粒的物理吸附作用,将热油中的杂质清除出来,降低热油的油泥漆膜指数,从而降低热油污染度指数。但是,该方法效率低,浪费热油。

(5)“静态”膜过滤技术。“静态”膜过滤技术为单纯依赖压力达到过滤分离的错流操作方式,容易造成膜污染和堵塞问题。堵塞的原因是进料液与膜之间的剪切力不足,使料液中的微粒、凝胶等积聚和吸附于膜表面,造成膜孔径的堵塞,以致通量的急剧衰减,甚至完全堵塞膜孔而终止过滤。

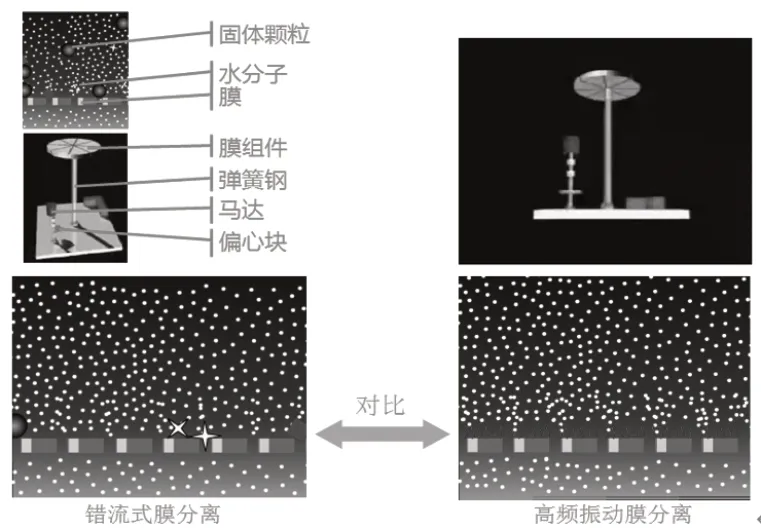

(6)“动态”膜分离技术(又称超频振动膜过滤技术)。超频振动膜过滤从增加膜剪切力角度出发,消除了错流过滤靠增加流动速度增加剪切力的制约。

该系统由两大部分组成,分别为膜包和振动器,膜包中安装滤膜组件,在外加振动作用下能够以较大幅度振动,振动器提供系统所需的振动作用,两部分通过连接杆联系起来。超频振动膜过滤能够有效提高膜面剪切力,阻碍膜表面凝胶层的形成,从而减轻膜污染,提高了膜过滤通量。同时,由于污染减轻,膜清洗周期延长,不仅节约了成本,同时避免了频繁的设备清洗导致的人力、物力的消耗;超频振动膜过滤的纯物理分离方式,不会引入二次污染;超频振动膜过滤具有占地面积小、能耗低的特点,对海上平台等空间要求严格的场合具有较高的适应性;超频振动膜过滤的振动系统和过滤系统的独立性决定了该过滤方式很容易实现对现有膜过滤设备的改造。

图2 超频振动膜过滤技术工作原理图

2.2 超频振动膜过滤技术应用研究

超频振动膜以其良好的性能,在医药卫生、生活污水净化以及食品等行业得到了应用。超频振动膜过滤对环境污染很小前提下实现污水的循环使用,对内陆缺水油田采出水的回用将具有极其重要的意义。因此,超频振动膜过滤对油田导热油的处理能力和处理效果成为现场研究的主要目标。

2.3 超频振动膜过滤技术试验研究

超频振动膜过滤技术的特点:操作温度范围大,无相态变化,无化学变化,脱水、脱杂、除残炭等,适应性强,能耗低,精度高、效果好,分子级选择性高精度过滤。传统的膜分离技术容易堵塞,难以连续运行。超频振动膜过滤分离技术解决了这个难题。

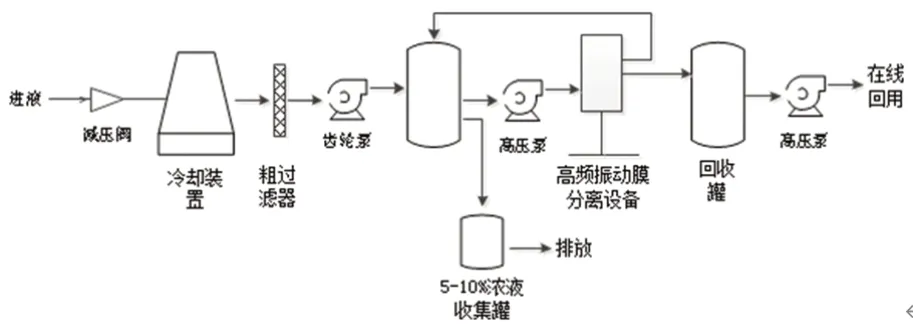

在某油田正式开展热油系统净化前,施工方在某平台开展了超频振动膜过滤技术试验。根据厂家化验,处理前导热油含水达到警告指标,丙酮不溶物已达到换油行动指标,并发现可能存在原油混入污染。

简介如下:

图3 受到污染的热油化验结果

通过试验,最终将平台导热油中的水分含量由529ppm降至122ppm,下降77%;丙酮不溶物含量由686mg/100ml 降至47mg/100ml,下降93%。得出如下结论:实现了渗入原油去除,导热油污染物去除率达到95%以上;相关检测指标(国标与厂家指标)全部达标并有显著改善,实现了油品的净化再生,大幅节省换油费用;换热系统换热效率得到提高,实现了节能降耗。

图4 超频振动膜过滤技术工艺流程图

2.4 超频振动膜过滤技术实际应用研究

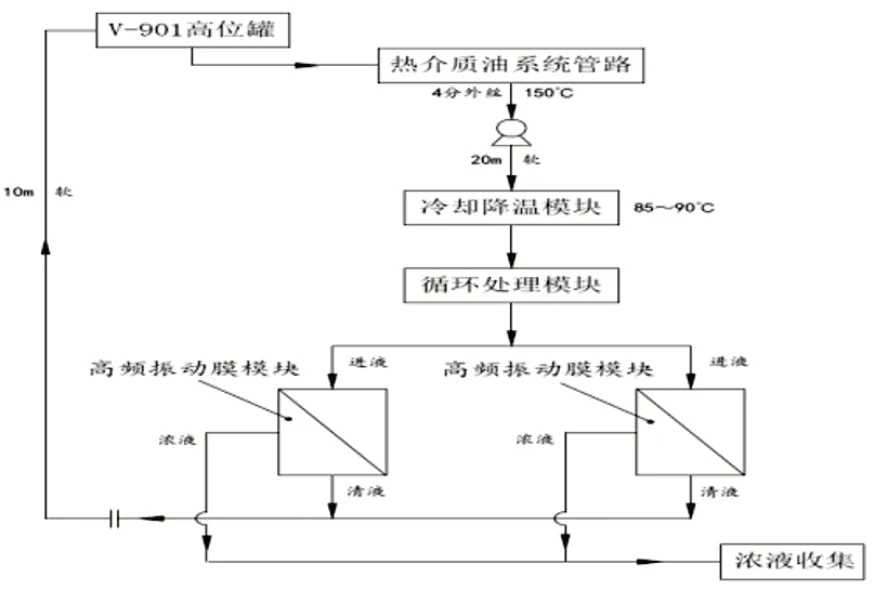

在超频振动膜过滤技术试验成功后,2017年2月,在某油田正式应用超频振动膜过滤技术在线净化导热油。该系统由冷却降温模块、循环处理模块、超频振动膜过滤模块三大模块组成,冷却降温模块负责将系统内180℃的热介质油降至85℃达到净化设备的操作温度,循环处理模块负责热介质油的初级过滤,超频振动膜过滤模块负责热介质油的二级精细过滤。流程图详见图5。

图5 超频振动膜过滤流程图

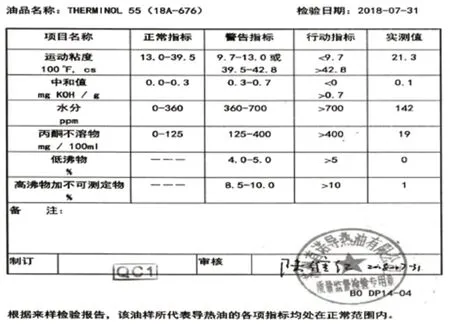

从图6 ~9 膜通量曲线可以看出,在不同过滤压力下,始终存在一个振动频率使动态通量曲线高于无振动工况下的动态通量曲线。振动频率在30 ~40Hz 时膜通量比无振动条件下通量值高出近1 倍;过滤压力可以提高膜通量、膜过滤效率。

图6 过滤压力为0.13MPa 时的膜通量

图7 过滤压力为0.15MPa 时的膜通量

图8 过滤压力为0.17MPa 时的膜通量

3 超频振动膜过滤技术实际应用效果分析

3.1 导热油各项化验指标达到标准

该套净化设备每天的处理量大约为15m³ 左右,热油净化共耗时78 天,循环净化热油1047.98m³,滤除废油54.96m³。最终使热油的丙酮不溶物的含量降低至19mg/100ml,将导热油的运动黏度降低至100 ℉,21.3cst。

3.2 锅炉带载能力提升

导热油在线净化完毕后,对锅炉参数进行了检查和记录。净化后,达到了最佳的燃烧尾气,在最小负荷氧含量是7.6%,中间负荷氧含量是4.0%,最大负荷氧含量控制在2.4%。在净化之前,锅炉发出最大6100kW 热量(热油进出口温差37℃),经过净化后,功率提升14%。

图9 过滤压力为0.20MPa 时的膜通量

图10 过滤后的化验报告

4 结语

油田热油系统热油含量多达400m³,如果考虑换油费用极高,按照23500 元/方来算,全部更换400m³热油的费用为23500×400=9400000 元,而采用热油净化所产生的费用约为2000000 元,而400m³的热油海陆之间船舶运输,需要消耗大量的船舶和陆地运输资源,耗费大量人力物力,会产生将近100 余万的船舶运输成本,这样该项目的实施变相地节省热油更换费用840 余万元。

另外,热油更换期间需要全油田停产至少2 天,这样会造成至少14000m³的原油产量损失,总体综合经济效益会达到1000 万余元。该项目的成功实施对其他行业应用此项技术具有较高的借鉴意义。