河道内架空大口径燃气管道施工技术*

2021-09-17李强,王洋

李 强,王 洋

(1.唐山学院土木工程学院,河北 唐山 063000; 2.河北省建筑工程与尾矿综合利用重点实验室,河北 唐山 063000;3.唐山城市建筑工程集团有限公司,河北 唐山 063000)

0 引言

近些年,随着国家对环境治理力度的不断加大,国内各地石化、钢铁及煤焦化工业加速升级、搬迁改造,催生了大批天然气、煤气管道施工项目。唐山市地处环渤海地区,是重要的港口城市,其曹妃甸港和京唐港辖区内多为滩涂、低洼地,且水文地质条件较差,不利于油气储运管道项目施工。目前,国内管道穿跨越工程的施工方法大致分为2类:架空穿越法和水下敷设法[1-3]。架空穿跨越技术主要应用于跨越河流、公路和铁路等区域的管线铺设施工中,如前期施工阶段出现选线不科学、施工方案不合理等问题,会对管道后期的正常使用和安全运行产生巨大隐患,因此,不断提升和优化管道穿跨越技术就显得意义重大[4-6]。

1 技术概述

穿越架空大口径管道施工技术适用于沿海地区的低洼地或吹沙造地等地质条件较差区域的架空穿越河道大口径管道的敷设工程,本技术主要包括管道支架基础施工和管道安装。基础施工过程中,采用抛土挤压、单点板桩解决常规设备水下打桩、深基坑(旁边有铁路、管线)开挖难题;钢板桩支护深基坑开挖,采用基坑超挖、碎石滤水层、专用排水工具施工技术,解决在泥水作业面施工、河道降水难题。管道安装部分采用BIM软件辅助计算,实现管道、补偿器、阀门的精确排管;使用特制千斤顶整圆器和专用对口器实现管道整圆和对口,从而解决大口径架空管道高空吊装作业难题。

本施工技术先后应用于河钢集团唐山中厚板有限公司负压除尘架空管道改扩建工程、河钢集团唐山中厚板有限公司与唐山中润煤化工有限公司的燃气置换等工程中,技术方案在大量工程实践中得到了进一步改进和优化,逐步形成了准标准化的架空大口径管道施工工法。实践证明,该技术在既保证施工安全、质量的同时,能够缩短工期,降低施工成本,具有较好的经济和社会效益,极具推广应用价值。

2 施工方案及要点

2.1 施工方案

以河钢集团唐山中厚板有限公司与唐山中润煤化工有限公司的煤气置换工程为例,主要包括管道支架基础施工、管道及支架预制、BIM软件建模排管、管道吊装对口焊接等,施工技术方案如图1所示。

图1 施工方案

2.2 桩基础施工技术要点

2.2.1河道回填

由于工程穿越的河道西侧有铁路,因此,在河道东侧修建临时施工道路,且由河道东岸进行回填。自卸汽车运土,装载机从河道东岸向河道中渐进推土、抛土回填,将河道泥水挤压至西侧。回填平面范围超过管道支架基础开挖边线500mm,回填至标高-0.700m处,平均深度2m,宽度6m,长度1 250m,回填土方总量约为15 000m3。管道支架基础部位回填土承载力满足打桩机施工要求,基础中间部位回填土承载力满足上人作业、架设测量仪器放线要求,一边回填一边利用挖掘机清理河道西侧淤泥过高部分,保持河道排水通畅。

2.2.2混凝土灌注桩施工

此工程桩基础采用钢筋混凝土灌注桩,桩径为600mm,混凝土强度为C30,主筋为HRB400,箍筋为HPB300,保护层厚度为55mm。有效桩长为15.5m(至标高-8.600m),桩身钢筋锚固进入基础承台中≥750mm。 单桩承载力特征值Ra=1 000kN,每个桩基承台下4根桩,共204根。桩身施工前需进行试成孔,未出现缩颈、塌孔、回淤等现象方可正式施工。桩基础分2个施工段,平行流水作业。成桩作业结束后需进行检桩试验,所有桩应符合设计及桩基检测技术规范要求。

2.3 管道支架基础施工技术

2.3.1深基坑支护及开挖

1)钢板桩支护及土方开挖 管道支架基础底标高为-8.600m,回填土表层标高为-0.700m,单个基坑开挖平面尺寸为6.4m×6.4m,开挖深度为7.9m(回填土层厚约2.0m,淤泥质土厚约5.9m),属于深基坑开挖。同时,由于施工场地存在地下水位高、渗水量大等不利地质因素,因此,采用多支撑拉森Ⅳ(SP-U400×170×15.5)型钢板桩和I40a钢围檩的基坑支护方案。根据河北省危险性较大建设工程安全专项施工方案编制及专家论证审查办法要求,编制了专项钢板桩支护施工方案,并进行专家论证。场地平整、放线定位后打入拉森钢板桩,基坑分层开挖及设置围檩横向支撑按表1标高进行。

表1 基坑分层开挖及围檩横向支撑设置标高 m

2)基坑排水 考虑到深基坑开挖施工过程中可能有地下水涌出,因此,需采取相应排水措施,在基坑底部开挖临时排水沟,各拐角点设置集水井,利用泥浆泵抽出基坑内积水,以确保基坑施工安全。在基坑角部设置1只直径0.6m、高0.8m特制双层镀锌铁皮水桶,水桶内外壁打φ8mm孔洞,内外壁间填置棕榈树皮滤水材料,桶内设置水泵抽水。由基坑底回填碎石至-8.700m,回填碎石层下部为0.6m厚粗粒径碎石,滤水快;上部为0.2m厚细粒径碎石,便于基础垫层施工。钢板桩缝隙渗水及基坑底上反水通过碎石滤水层内埋设的水泵抽出,作业面保持干燥平整[7]。

2.3.2混凝土基础施工

管道钢结构支架采用杯口基础,基础混凝土强度等级为C30,主筋HRB400,箍筋HPB335,受力钢筋混凝土保护层厚55mm。管道钢结构支架共51个,其中固定支架14个,滑动支架37个。支架基础共51个,即1个支架由1个基础承托,其中固定支架基础为4支柱基础,滑动支架基础为2支柱基础。基础顶面杯口深度为850mm,杯口底部预埋50mm厚钢板,管道钢结构支架插入杯口,立于钢板上,防止杯底混凝土局部受力过大而破坏。

2.4 管道安装敷设技术

2.4.1管道钢结构支架预制

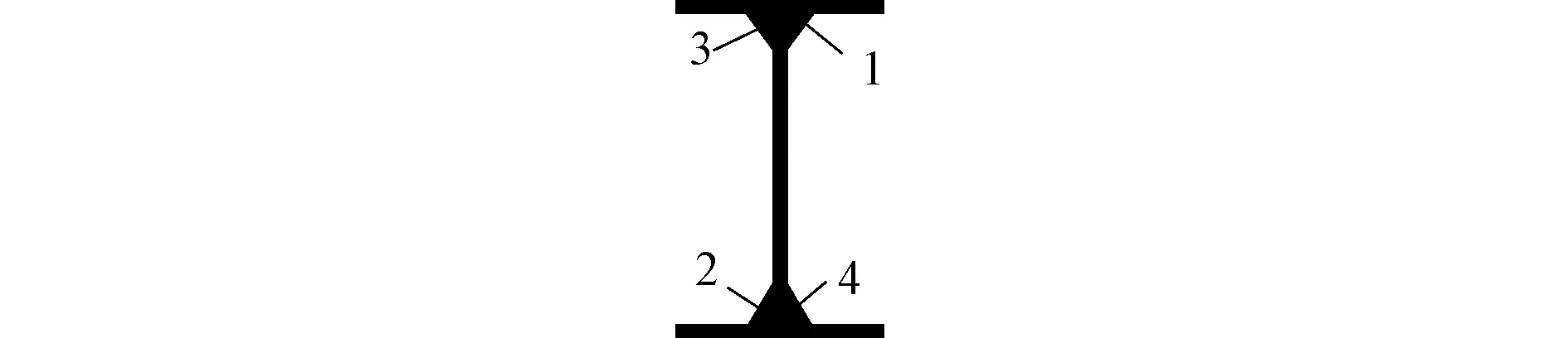

管道钢结构支架梁柱为H型钢,柱间支撑为角钢和槽钢。按施工图放样,钢材下料前必须先校正,校正后的偏差值不应超过规范规定的允许偏差值,以保证下料质量。H型钢采用半自动焊,其上、下翼缘不得在跨中1/3范围内接头,上、下翼缘板和腹板的拼接应采用加引弧板(其厚度和剖口与主材相同)的对接焊缝并保证焊透,三者对接焊缝不应设置在同一截面,应互相错开200mm以上,与加劲肋亦应错开200mm以上,上、下翼缘板和腹板焊接次序如图2所示。焊接全部完成后,应将毛刺等残留物及螺栓孔四周打磨平整。焊缝冷却24h后,对所有焊缝进行外观检查并记录,对所有H型钢对接焊缝进行超声波探伤检测。构件经质量检验合格后进行除锈并涂刷油漆,涂料及漆膜厚度应符合设计要求或施工规范规定,最后在构件指定位置标注编号。

图2 焊接顺序

2.4.2管道加工、预拼装

本工程涉及的高炉煤气管道(φ2 820)和焦炉煤气管道(φ1 220)采用成品螺旋焊接管,螺旋焊接管单根长12m,高炉煤气管道和焦炉煤气管道的单节加工长度均约为26m(1个管道支架间距)。采用BIM软件建立全程管线模型,实现各节管道、补偿器和阀门等的精确排管,准确计算每节预制管道(含补偿器)加工长度[8-9]。

加工过程中,采用电动坡口器切割焊接坡口,而后使用工具式管道对口器卡紧管道外口(见图3),使用特制千斤顶对管道内部进行整圆对口(见图4)。焊接时,先进行对称点焊固定,再采用氩弧焊内外各焊接1遍,最后利用手工电弧焊焊接,里口1遍,外口2遍,共5遍。焊口探伤合格后,进行打磨除锈、喷漆防腐、编号[10]。每节管道加工完成后,均要与相邻管节进行预拼装对口,预拼装同样采用工具对口器和特制千斤顶进行整圆对口,从而避免吊装过程中在高空切割长管或接长短管,减小吊装及对口焊接的施工难度,提高施工效率。

图3 工具式管道对口器

图4 特制千斤顶整圆器

2.4.3管道吊装

高炉煤气管道、焦炉煤气管道和φ108高压蒸汽管道安装位置如图5所示。管线总长1 313.6m,共设51个支架,滑动支架间距25m,固定支架与两侧相邻滑动支架间距均为26m,如图6所示。由于管道沿线地理环境较为复杂,共有3处特殊支架间距,分别为22.2,32,56.6m。根据各类管道安装位置关系,确定吊装设备如表2所示,2个班组流水作业,有效提高了吊装效率。

图5 管道及支架剖面

表2 吊装设备

图6 管道吊装方案

钢筋混凝土基础及钢结构支架施工安装完毕并满足管道吊装强度后,开始吊装管道。按标记序号使用加长载重车将管道运至河道边,根据预排吊装顺序依次吊装,吊装方案如图6所示。首先使用2台20t起重机,先吊起1节焦炉煤气管道小①,从起始固定管道支架左端中部承托梁处插入,再回调至管道两端放置于支架上,调整到位;吊起第2节焦炉煤气管道小②,先插入右端支架,回调到位对接,左端起重机停车,固定管位,焊接。按以上方式依次吊装小③和小④。待焦炉煤气管道小①和小②焊接完成后,将高炉煤气管道大①和大②运至河道边进行对口焊接,完成后使用2台100t起重机起吊,放置于管道支架上部,调整到位。待焦炉煤气管道小③和小④焊接完成后,按照同样方式在地面将高炉煤气管道大③和大④对口焊接,而后吊装就位,最后将大①、大②段与大③、大④段对口焊接。按以上方案吊装,可保障高炉煤气管道和焦炉煤气管道吊装工作交替平行流水作业,互不干扰,大大提高了施工效率。管道吊装完成后,还要进行焊口探伤、管道打压、防腐、喷漆找补等工作。

3 结语

1)本工程管道沿线多为滩涂或低洼地等地质条件较差区域,且管道穿越架空于河道之上,采用回填河道、混凝土灌注桩、抛土挤压、拉森钢板桩等施工技术,避免了水下打桩,较好地解决了软土层深基坑(临近铁路、管线)支护和开挖难题。

2)施工区域地下水位线较高,且地处河道内,因此,基坑排水至关重要。本工程在基坑超挖基础上,在基底先铺设0.6m厚粗粒径碎石层,便于快速滤水;再铺设0.2m厚细粒径碎石层,便于基础垫层施工。采用临时排水沟、集水井和专用排水设备等实现快速排水,解决泥水作业面施工问题。

3)采用BIM软件辅助计算,实现管道、补偿器、阀门精确排管,采用工具对口器和特制千斤顶进行整圆对口,保证了管道精准对接,解决了大口径管道高空吊装作业难题。